(54) ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовая головка | 1990 |

|

SU1756030A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Устройство для копирной расточки фасонных отверстий | 1977 |

|

SU738780A1 |

| Устройство для расточки и подрезки закрытых поверхностей корпусных деталей | 1978 |

|

SU891249A1 |

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Подналадчик | 1980 |

|

SU997998A1 |

Изобретение относится к области машиностроения и может быть использовано в приспособлениях для металлообработки на расточных, сверлильных и агрегатных станках.

Известные механизмы радиальной подачи резца содержат корпус, вал с коническими шестернями, приводной элемент в виде подпружиненного качающегося рычага с регулируемым рабочим положением, неподвижный упор, зубчатые колеса, обгонную муфту и приводной валик.

Однако, известные устройства обладают следующими недостатками: сложность при установке и регулировке неподвижного упора с копиром на станине станка, возможность попадания стружки между копиром и рычагом борштанги, что сразу же приводит к поломке резца; подача резца не плавная; кроме того, эта борштанга предназначена только для радиальной подачи в определенном месте обрабатываемой детали и не может быть использована для подрезки торцов.

Целью изобретения является увеличение надежности и обеспечение универсальности в работе.

Это достигается тем, что в корпусе головки выполнены верхний и нижний гидроцилиндры, соединенные каналом и заполненные гидросмесью, верхний гидроцилиндр расположен в направлении продольной подачи шпинделя

станка, причем шток его жестко связан со шпинделем станка, а нижний гидроцилиндр расположен в направлении подачи резца и его щток жестко связан с резцедержателем;

для обеспечения жесткости системы «резец - деталь головка снабжена вращающим центром.

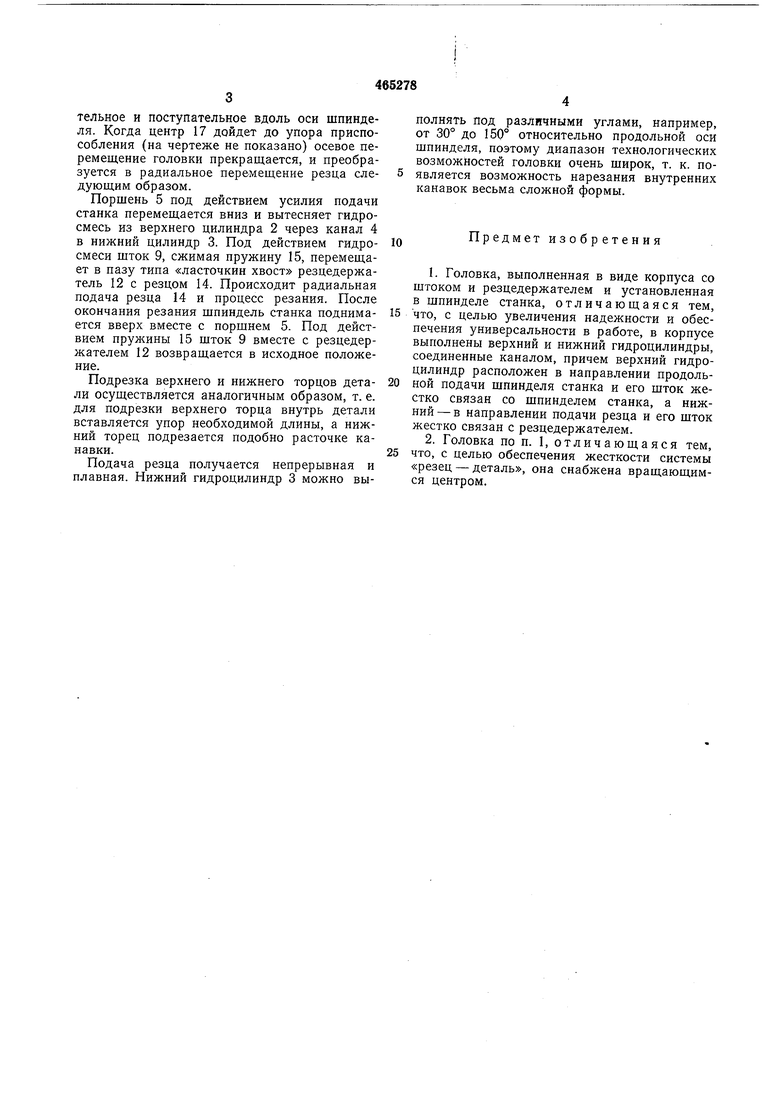

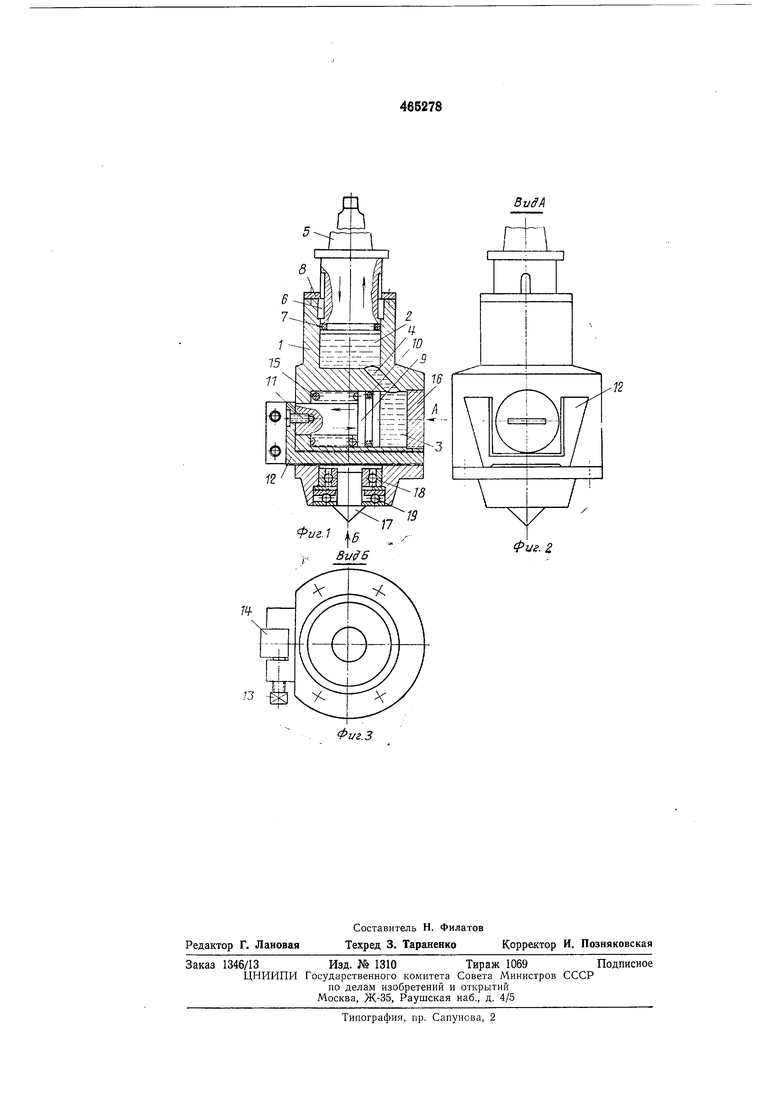

lia фиг. 1 изображена головка, продольный разрез; на фиг. 2-вид по стрелке А на фиг. 1;

на фиг. 3 - вид по стрелке Б на фиг. 1.

Головка содержит корпус 1 с верхним 2 и нижним 3 гидроцилиндрами, соединенными каналом 4, полости которых заполнены гидросмесью. В пазах поршня 5 находятся шпонки

6 и уплотненное кольцо 7.

Стопорное кольцо 8 служит для ограничения движения вверх поршня 5. В нижней части корпуса 1 помещен шток 9 с уплотнительным кольцом 10. Шток 9 с помощью винта 11

жестко связан с резцедержателем 12, в котором с помощью винтов 13 закреплен резец 14. Между передней стенкой нижнего цилиндра 3 и штока 9 помещена пружина 15. Днищем нижнего цилиндра 3 служит резьбовая пробка 16. Центр 17 установлен в радиальном 18 и упорном 19 шарикоподшипниках.

Работа головки осуществляется следующим образом. Установленная в щпиндель станка головка

первоначально имеет два движения - вращательное и поступательное вдоль оси шпинделя. Когда центр 17 дойдет до упора приспособления (на чертеже не показано) осевое перемещение головки прекращается, и преобразуется в радиальное перемещение резца следующим образом.

Поршень 5 под действием усилия подачи станка перемещается вниз и вытесняет гидросмесь из верхнего цилиндра 2 через канал 4 в нижний цилиндр 3. Под действием гидросмеси шток 9, сжимая пружину 15, перемещает в пазу типа «ласточкин хвост резцедержатель 12 с резцом 14. Происходит радиальная подача резца 14 и процесс резания. После окончания резания шпиндель станка поднимается вверх вместе с поршнем 5. Под действием пружины 15 шток 9 вместе с резцедержателем 12 возвращается в исходное положение.

Подрезка верхнего и нижнего торцов детали осуществляется аналогичным образом, т. е. для подрезки верхнего торца внутрь детали вставляется упор необходимой длины, а нижний торец подрезается подобно расточке канавки.

Подача резца получается непрерывная и плавная. Нижний гидроцилиндр 3 можно выполнять под различными углами, например, от 30° до 150° относительно продольной оси шпинделя, поэтому диапазон технологических возможностей головки очень широк, т. к. появляется возможность нарезания внутренних канавок весьма сложной формы.

Предмет изобретения

что, с целью увеличения надежности и обеспечения универсальности в работе, в корпусе выполнены верхний и нижний гидроцилиндры, соединенные каналом, причем верхний гидроцилиндр расположен в направлении продольной подачи шпинделя станка и его шток жестко связан со шпинделем станка, а нижний- в направлении подачи резца и его шток жестко связан с резцедержателем.

«резец - деталь, она снабжена вращающимся центром.

BvdA

Авторы

Даты

1975-03-30—Публикация

1974-04-02—Подача