Изобретение относится к области сварки пластмасс и может найти применение при сварке волокнистых нетканых синтетических материалов.

Цель изобретения - расширение области использования способа и повышение производительности.

Указанная цель достигается тем, что в способе сварки термопластичных полимерных материалов, включающем резку и оп- лавление соединяемых кромок по всей их длине нагретыми инструментами, вводимыми в материал под углом 84-87° к поверхности свариваемых полотнищ, и осадку нагретых кромок, согласно изобретению, ,оплавление соединяемых кромок совмещают с их резкой, осуществляя при этом вертикальную подачу нагретых инструментов, установленных с наклоном друг к другу, со скоростью 1,0-3,0 мм/с, причем температура нагрева инструментов Тн(2-3) ТПл., где ТПл - температура плавления материала.

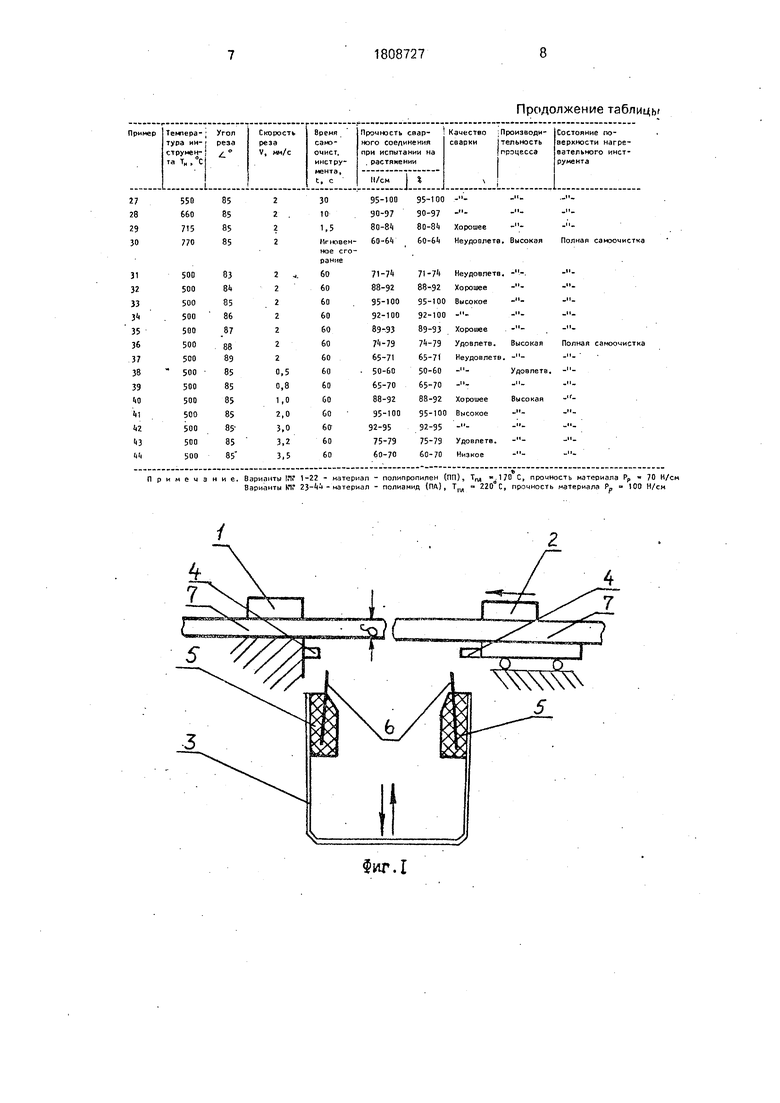

На фиг.1 изображена схема устройства для осуществления способа; на фиг.2 - общий вид полотнища; на фиг.З - сечение А-А на фиг.2.

Способ сварки термопластичных полимерных материалов реализуется с по- мощью устройства, содержащего сварочный стол-центратор, имеющий горизонтальные центрирующие зажимы: 1 - не- подвижный, 2 - выполненный с возможностью горизонтального возвратно- поступательного перемещения, и траверсу 3, смонтированную с возможностью вертикального возвратно-поступательного перемещения. Для ограничения величины осадки зажимы 1,2 имеют регулируемые упоры 4. На траверсе 3 установлены держатели 5, в которых укреплены с возможностью от- . клонения от вертикальной оси сварочные инструменты 6 в виде натянутых металлических лент, подключенных к источнику элек- . трического тока (на чертеже не показан).

Способ сварки заключается в следующем.

Свариваемые кромки полотнищ 7 закрепляют в зажимах 1 и 2 устройства. Выход

ел

с

оо о оо VJ ю

VJ

кромок материала за губки зажимов во избежание его провисания не должен превышать величины, равной 10б, где б,-толщина свариваемого материала. Резку материала производят одновременно по всей длине свариваемых кромок с целью их выравнивания и оплавления перед свариваемых кромок с целью их выравнивания и оплавления перед сваркой. Оплавленйе кромок совмещают с их резкой, осуществляя при этом вертикальную подачу нагретых инструментов 6, установленных с наклоном друг к другу.

Процесс осуществляют с помощью инструментов - натянутых металлических лент 6, нагретых до температуры Тн(2-3)ТПо, где Тпл температура плавления материала, поддерживаемая постоянной в течение всего цикла сварки.

Резку материала осуществляют путем расплавления волокон, входящих в контакт с вводимым инструментом. Установлено экспериментально, что при температуре нагретого инструмента Тн выше 3 Тпл, происходит практически мгновенное сгорание расплава нетканого синтетического материала, образовавшегося при контактировании с инструментом и необходимого для образования сварного соединения, что вызывает снижение прочности сварного соединения и появление прожогов.

Снижение температуры нагрева ниже 2 Тпл приводит к значительному увеличению времени, необходимого для процесса само- очиетки нагревателя и, как следствие этого, к резкому снижению производительности процесса. Продукты сгорания налипших на инструмент волокон попадают в сварной шов, что приводит к снижению его прочности.

Процесс резки сопровождается усадкой материала,Во избежание отрыва оплавленного материала от инструмента при усадке и с целью накопления расплава на торцах, для получения прочного сварного шва нагретый инструмент вводят под углом 84-87° к поверхности материала. Установлено экспериментально, что при угле более 87° происходит отрыв торцов материала от инструмента, тем самым не происходит накопление необходимого количества расплава для получения сварного соединения. При угле наклона менее 84° образуется значительный скос кромок, что вызывает в процессе осадки вспучивание материала в зоне шва и ухудшение его качества.

Ввод нагретого инструмента в зону реза осуществляется со скоростью 1,0-3,0 м/с. Экспериментально установлено, что уменьшение скорости ниже 1,0 мм/с приводит к

увеличению времени контактирования инструмента с кромками свариваемого материала, чрезмерному их перегреву, и, как следствие этого, к снижению качества свар-ного соединения. При увеличении скорости более 3,0 мм/с материал не успевает расплавляться, что приводит к деформации кромок и получению некачественного реза и сварного соединения,

Завершающими этапами являются отвод нагретого инструмента из зоны реза, осуществляемый быстрым опусканием траверсы. После этого перемещением зажима 2 с полотнищем 7 в сторону неподвижного

зажима 1 производят осадку оплавленных кромок до упоров 4 с образованием сварного соединения.

После кратковременного охлаждения сваренные полотнища снимают и передают

на сматывающее устройство (на черт.не показано).

Примеры осуществления способа. Резке и сварке подвергались полотнища нетканого синтетического материала

(НСМ) на основе полипропилена (ПП) - варианты 1-22 (таблица 1) и полиамида (ПА)- варианты 23-44. Были сварены 44 партий образцов (таблица 1). Качество сварных соединений НСМ проверяли в процессе изменения температуры нагрева инструментов. Скорость и угол реза находились при этом в указанных выше пределах. За критерий оценки качества взята прочность сварного соединения при испытании его на растяжение. Кроме того, учитывали производительность процесса сварки, состояние инструмента после сварки и внешний вид сварного шва.

Результаты экспериментов представлены вариантами 1-8 (ПП) и 23-30 (ПА) в табл.1. Варианты 3-7 и 25-28, в которых температура нагрева инструмента, скорость и угол реза находятся в описываемых пределах, обеспечивают хорошее качество сварки, высокую производительность (20-30 сварок в чае) и полную самоочистку инструмента. Состояние поверхности инструмента позволяет получить ровный и чистый от нагара рез кромок. Варианты 1,2,8 (ПП) и 23,

0 24, 29, 30 (ПП), в которых скорость и угол реза находятся в указанных выше пределах, но не соблюдены соотношения Тн и Тпл, не обеспечивают хорошего качества сварки. В вариантах 1, 2, 23, 24 сварной шов неров5 ный, с нагаром, производительность низкая (до 5 сварок в час), в вариантах 8, 30 - прожоги, неудовлетворительное качество сварки.

Качество сварного соединения НСМ и

производительность процесса сварки проверяли и в зависимости от изменения угла реза: варианты 9-15 (ПП) и 31-37 (ПА). Варианты 10-13 и 32-35, температура нагрева инструмента в которых, а также скорость и угол реза находятся в описываемых пределах, обеспечивают хорошее качество сварки и высокую производительность процесса. Варианты 9,14, 15 и 31, 36, 37, в которых не соблюдены заданные пределы углов реза, не обеспечивают хорошего качества сварки. Для вариантов 9 и 31 характерен неровный шов и низкая прочность сварного шва в результате недостаточного количества расплава в зоне сварки. Для вариантов 14, 15, 36, 37 из-за значительного скоса кромок образуется вспучивание материала в зоне шва, неравномерное проплавление кромок и резкое снижение прочности сварного соединения.

На последнем этапе работы при сварке Н СМ- варианты 16-22 (ПП) и 38-44 (ПА) варьировали скорость реза свариваемого материала. Варианты 18-20 и 40-42, в которых все параметры находятся в описываемых пределах, обеспечили хорошее качество сварки и высокую производительность про0

5

цесса, а то время как варианты 16, 17, 38, 39, в которых не соблюдены указанные соотношения скоростей реза, не обеспечивают хорошего качества сварки. Для вариантов 16, 17, 38, 39 характерен неровный шов (рва - ные края). В вариантах 21, 22, 43, 44 - из-за увеличения скорости реза процесс реза не успевает осуществиться.

Формула изобретения Способ сварки термопластичных полимерных материалов, включающий резку и оплавление соединяемых кромок по всей их длине нагретыми инструментами, вводимыми в материал под углом 84-87° к поверхности свариваемых полотнищ, и осадку нагретых кромок, отличающийся тем. что, с целью расширения области использо-. вания способа и повышения производительности, оплавление соединяемых

0 кромок совмещают с их резкой, осуществляя при этом вертикальную подачу нагретых инструментов, установленных с наклоном друг к другу, со скоростью 1,0-3,0 мм/с, причем температура нагрева инструментов

5 Тн(2-3) Тпл, где ТПл - температура плавления материала.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| Способ стыковой сварки деталей из термопластичных полимерных материалов | 1987 |

|

SU1504102A1 |

| Способ сварки встык термопластичных материалов инфракрасным излучением | 1980 |

|

SU870164A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Способ сварки труб из термопластов | 2016 |

|

RU2665393C2 |

| СТЫКОВАЯ СВАРКА ОПЛАВЛЕНИЕМ ДЛЯ ЗАГОТОВОК С "ОТРЕЗАННЫМИ ВЕРХНИМ РЕЗОМ" КОНЦАМИ ЗАГОТОВКИ | 2023 |

|

RU2821455C1 |

| Устройство для сварки полимерных материалов | 1981 |

|

SU1006252A1 |

Использование: изобретение относится к области сварки пластмасс и может найти применение при сварке волокнистых нетканых синтетических материалов. Сущность изобретения: в способе сварки термопластичных полимерных материалов оплзвле- ние соединяемых кромок совмещают с их резкой. При этом осуществляют вертикальную подачу нагретых инструментов, установленных с наклоном друг к другу. Скорость подачи инструментов 1,0-3,0 мм/с. Температура нагрев.а инструментов Т.н(2-3) Тпл, где Тпл температура плавления материала. 3 ил.. 1 табл.

$ИГ.1

Фиг. J

| Электрод для сварки и резки термопластичных материалов | 1985 |

|

SU1344619A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-15—Публикация

1990-10-04—Подача