1

Изобретение относится к области машиностроения, а именно к термообработке, и может быть использовано при закашке плоских изделий, например, ножей дорожных машин.

Целью изобретения является расширение технологических возможностей и повьшение производительности.

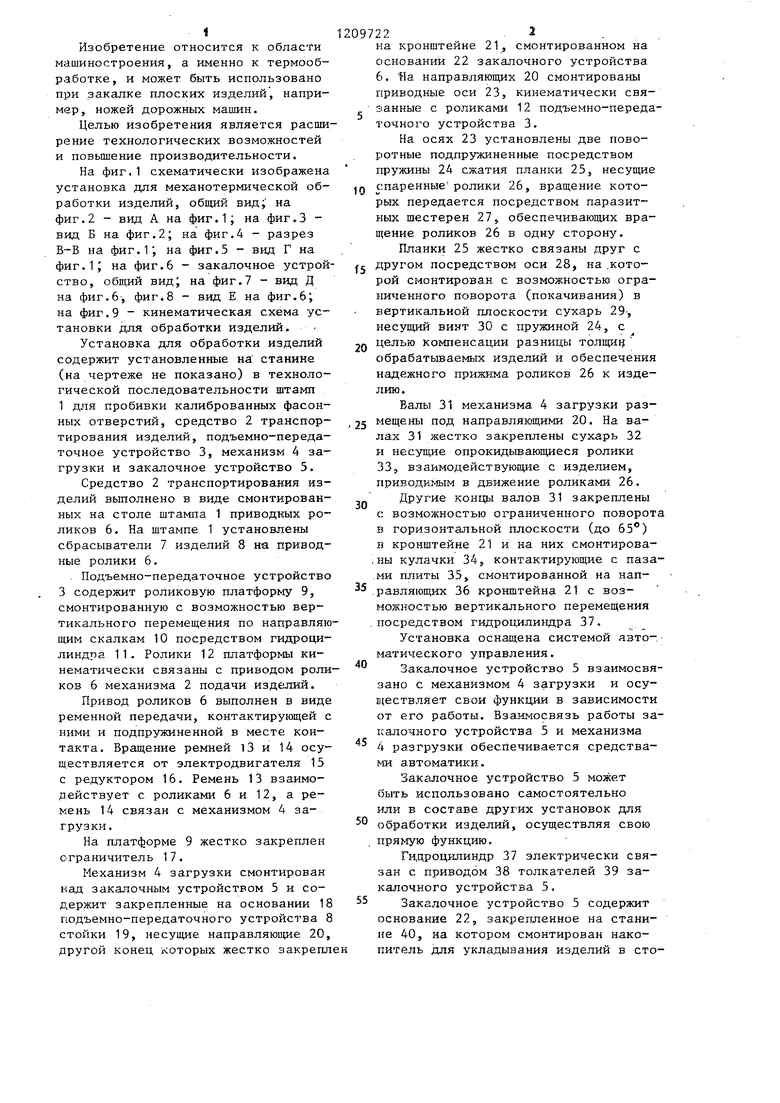

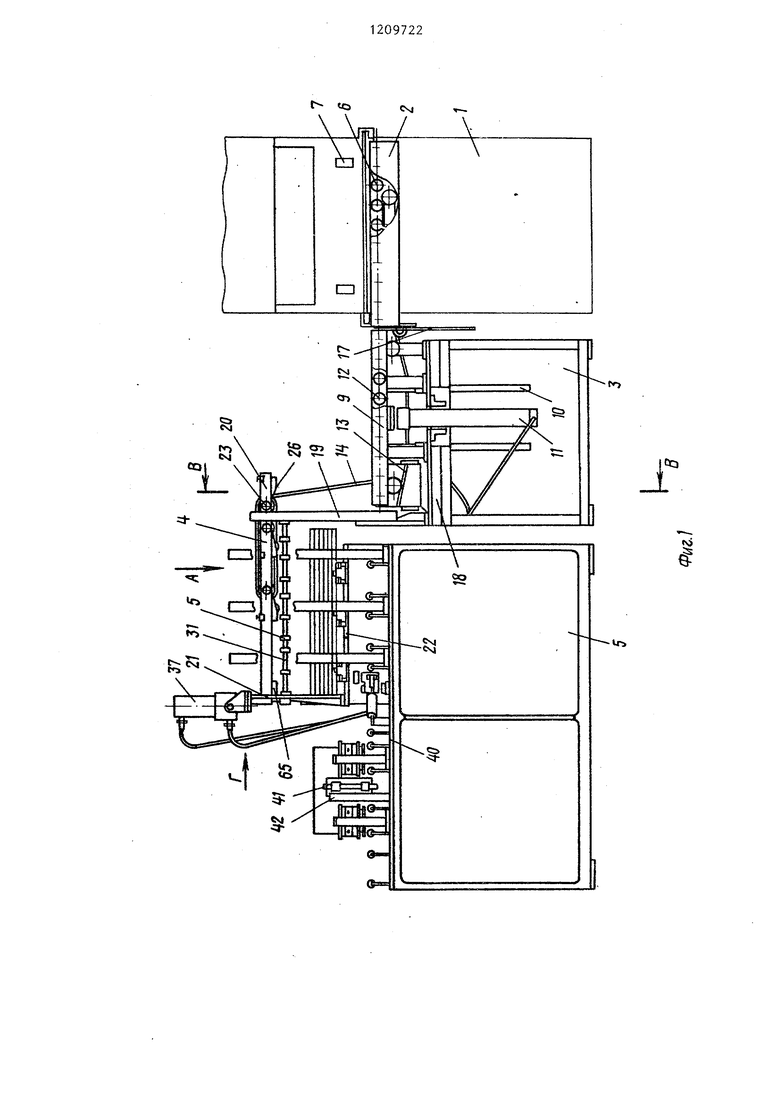

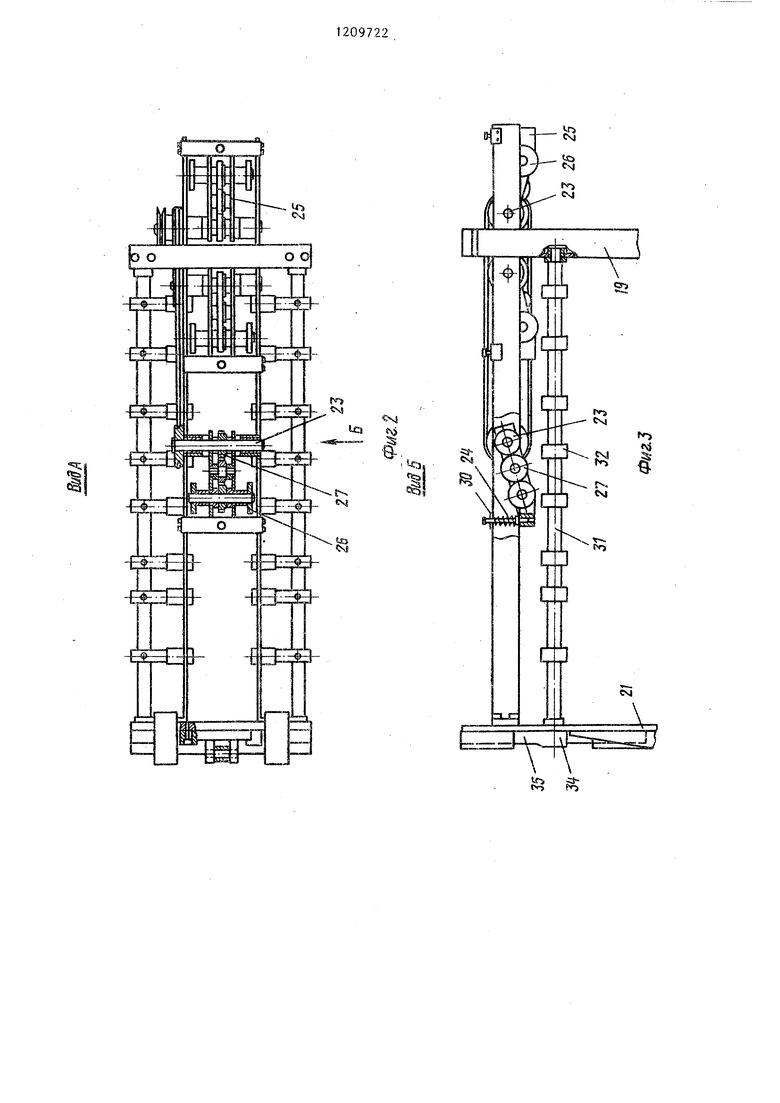

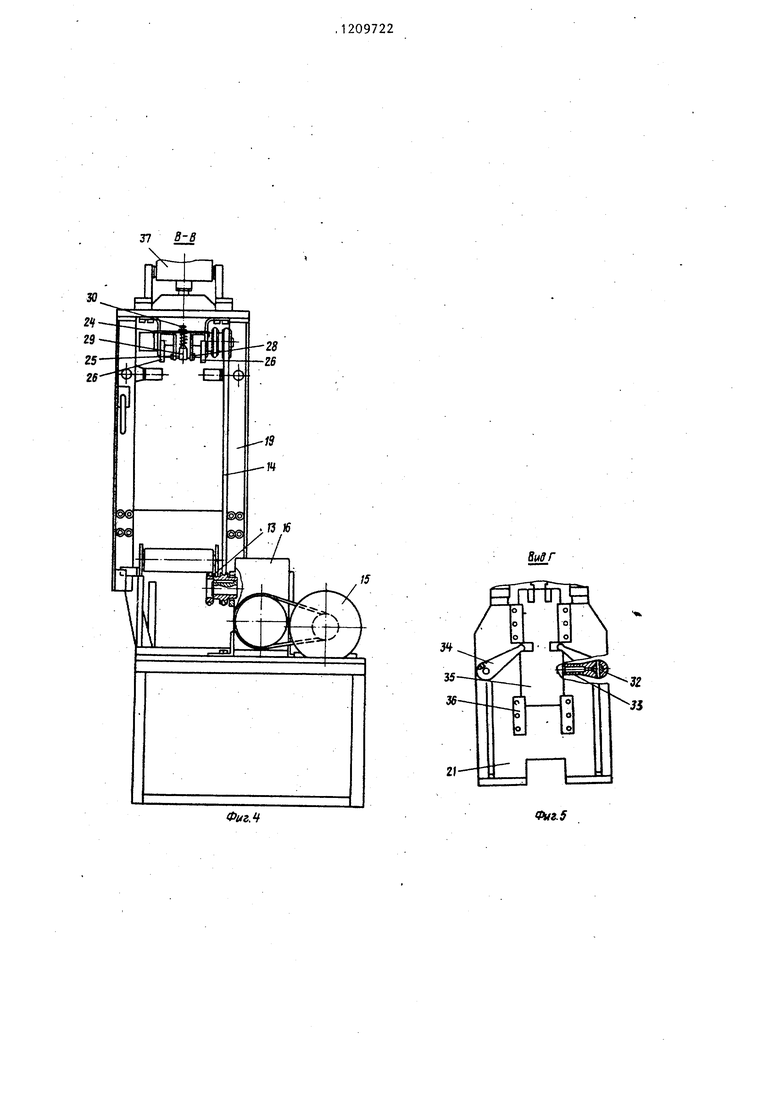

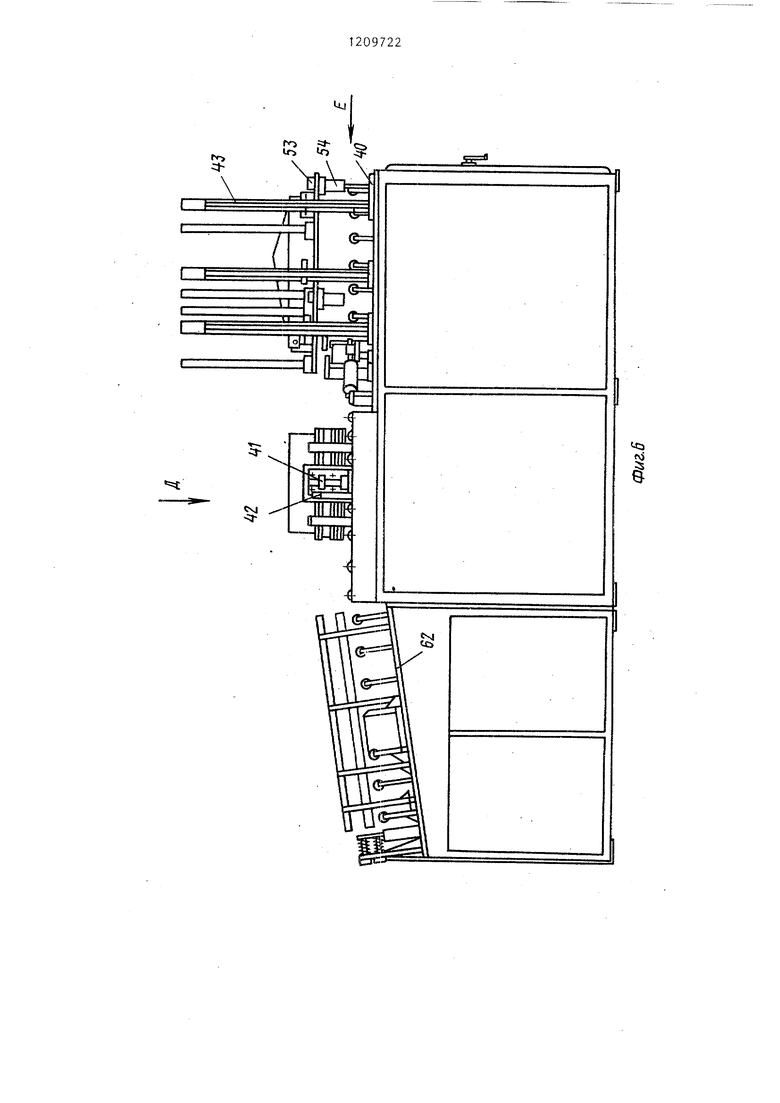

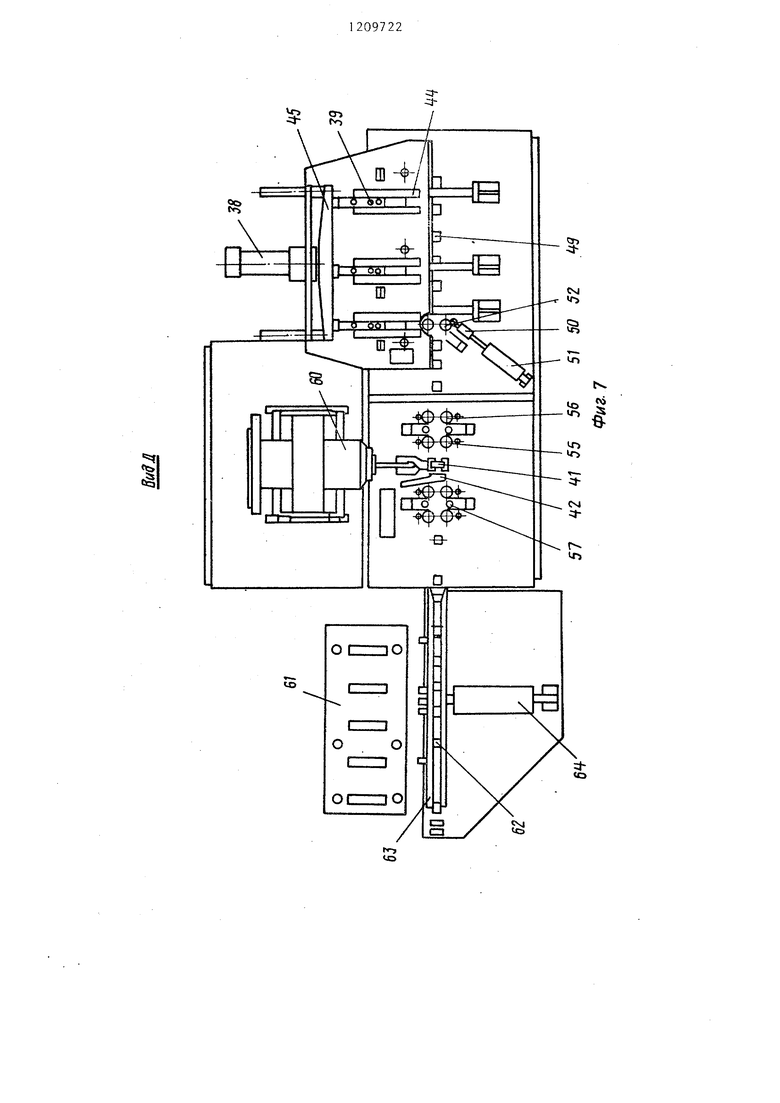

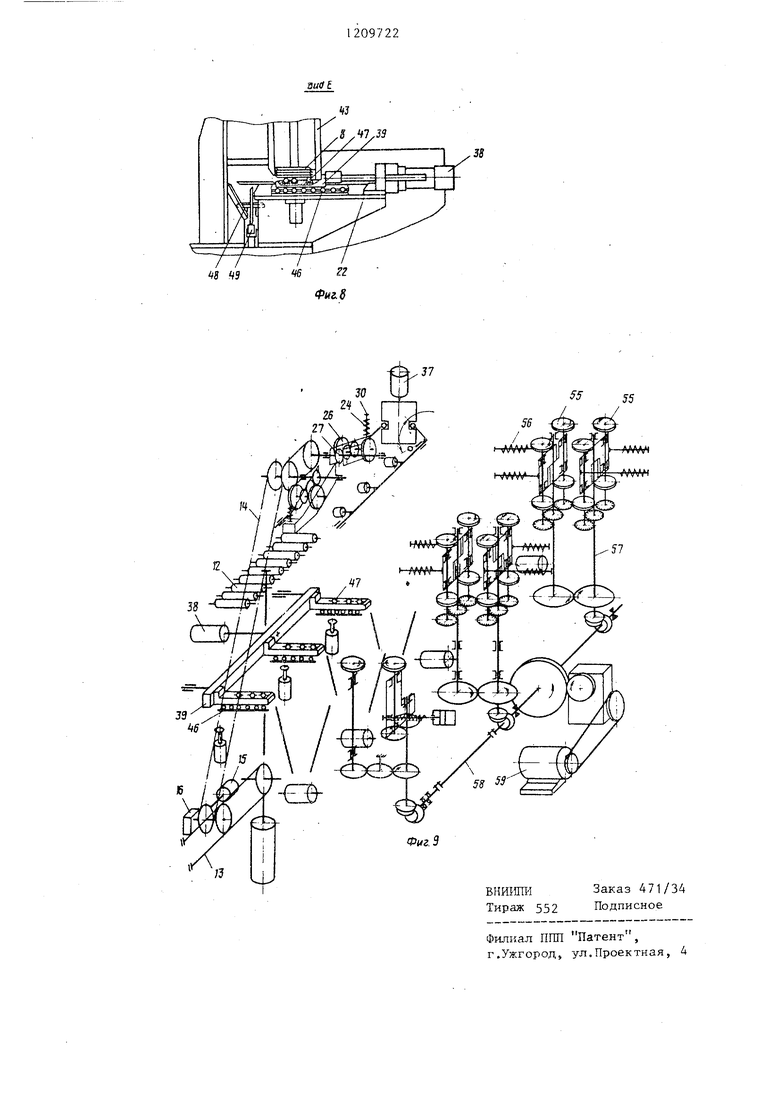

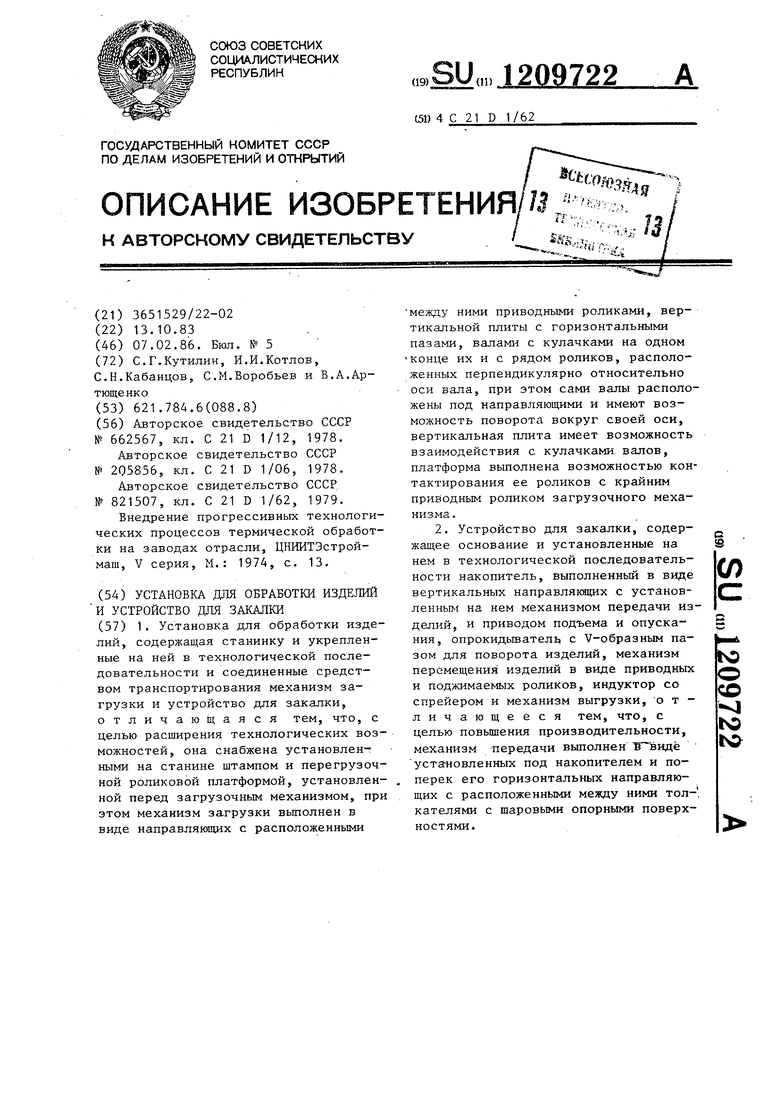

На фиг.1 схематически изображена установка для механотермической обработки изделий, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - разрез В-В на фиг.1, на фиг.З - вид Г на фиг.1; на фиг,6 - закалочное устройство, общий вид; на фиг.7 - вид Д на фиг.6, фиг.8 - вид Е на фиг.6; на фиг.9 - кинематическая схема установки для обработки изделий.

Установка для обработки изделий содержит установленные на станине (на чертеже не показано) в технологической последовательности штамп 1 для пробивки калиброванных фасонных отверстий, средство 2 транспортирования изделий, подъемно-передаточное устройство 3, механизм 4 загрузки и закалочное устройство 5.

Средство 2 транспортирования изделий вьшолнено в виде смонтированных на столе штампа 1 приводных роликов 6. На штампе 1 установлены сбрасыватели 7 изделий 8 на приводные ролики 6.

Подъемно-передаточное устройство 3 содержит роликовую платформу 9, смонтированную с возможностью вертикального перемещения по направляющим скалкам 10 посредством гкщроци- линдра 11. Ролики 12 платформы кинематически связаны с приводом роликов 6 механизма 2 подачи изделий.

Привод роликов 6 выполнен в виде ременной передачи, контактирующей с ними и подпружиненной в месте контакта. Вращение ремней i3 и 14 осу- ш.ествляется от электродвигателя 15 с редуктором 16. Ремень 13 взаимодействует с роликами 6 и 12, а ремень 14 связан с механизмом 4 загрузки.

На платформе 9 жестко закреплен ограничитель 17.

Механизм 4 загрузки смонтирован над закалочным устройством 5 и содержит закрепленные на основании 18 подъемно-передаточного устройства 8 стойки 19, несущие направляюпще 20, другой конец которых жестко закрепл

9722.2 . .

на кронштейне 21, смонтированном на

основании 22 закалочного устройства 6. На направляющих 20 смонтированы приводные оси 23, кинематически свя- ,. занные с роликами 12 подъемно-передаточного устройства 3.

На осях 23 установлены две поворотные подпружиненные посредством пружины 24 сжатия планки 25, несущие Q с.паренные ролики 26, вращение которых передается посредством паразитных шестерен 27, обеспечивающих вращение роликов 26 в одну сторону.

Планки 25 жестко связаны друг с 5 Другом посредством оси 28, на .которой смонтирован с возможностью ограниченного поворота (покачивания) в вертикальной плоскости сухарь 29, несущий винт 30 с пружиной 24, с Q целью компенсации разницы толщиц обрабатьшаемых изделий и обеспечения надежного прижима роликов 26 к изделию.

Валы 31 механизма 4 загрузки раз- 3 мещены под направляющими 20. На валах 31 жестко закреплены сухарь 32 и несупще опрокидывающиеся ролики 33, взаимодействующие с изделием, приводигфш в движение роликами 26.

Другие концы валов 31 закреплены с возможностью ограниченного поворота в горизонтальной плоскости (до 65°) в кронштейне 21 и на них смонтирова- .ны кулачки 34, контактирующие с паза- .ми плиты 35, смонтированной на нап- .равляющих 36 кронштейна 21 с возможностью вертикального перемещения .посредством гидроцилиндра 37.

Установка оснащена системой автоматического управления.

Закалочное устройство 5 взаимосвязано с механизмом 4 загрузки и осуществляет свои функции в зависимости от его работы. Взаимосвязь работы закалочного устройства 5 и механизма 4 разгрузки обеспечивается средствами автоматики.

Закалочное устройство 5 может быть использовано самостоятельно или в составе других установок для обработки изделий, осуществляя свою прямую функцию,

Ги,цроцилиндр 37 электрически связан с приводом 38 толкателей 39 закалочного устройства 5, Закалочное устройство 5 содержит основание 22, закрепленное на станине 40, на котором смонтирован накопитель для укладывания изделий в сто3. .

пу. На станине 40 последовательно размещены опрокидьшатель для поворота изделий на ребро, механизм перемещения изделий, индуктор 41 со спрей- ером 42 и механизм разгрузки.

Накопитель выполнен в виде смонтированных на основании 22 вертикальных направляющих 43 для укладки в стопу изделий, например, плоских ножей длиной 400-12000 мм,, шириной 150-200 мм, толщиной 12-20 мм при общей максимальной массе стопы 1200 кг.

Ня основании 22 под накопителем размещен механизм передачи изделий в вще горизонтальных направляющих 44, между которыми смонтированы с возможностью возвратно-поступательного перемещения три толкателя 39, приводимые в- движение от гиДроцилин- дра 38 посредством коромысла 45 и опирающиеся на сепаратор 46 с шариками. Опорные поверхности толкателей 39 имеют шарики 47 для облегчения ввода толкателей 39 под.нижний нож.

Количество толкателей 39 (три) обеспечивает работу установки без переналадки на другой типоразмер изделий и при этом непрерывность подачи изделий в зону нагрева независимо от их длины.

Опрокидьшатель для переворота изделий на ребро, т.е. на 90°, представляет собой V-образный паз, образованный планкой 48 и основанием 22

Механизм перемещения изделий выполнен в виде вращающихся опорных роликов 49 и приводного поджимного ролика 50 (подпружиненного для прижима ножа), приводимого в движение посредством гидроцилиндра 51, и вращающегося ролика 52, установленного в фиксированном положении.

Закалочное устройство 5 снабжено упорами 53 для подъема и опускания стопы изделий, приводимыми в движение посредством гидроцилиндра 54.

I

По обе стороны от индуктора 41 на станине 40 установлены попарно приводные центрирующие ролики 55, снабженные амортизатором 56, обеспечивающие качественную закалку изделия с двух сторон.

Ка ;цая пара роликов 55 жестко закреплена на оси 57, приводимой в движение посредством вала 58 от электродвигателя 59 с редуктором, обеспечивающим регулировку скорости.

097224

в зависимости от типоразмера обрабатываемого изделия (1:10).

Питание к индуктору 41 подается через трансформатор 60.

Механизм выгрузки предназначен для закаленного ножа и передачи его на приемный стол 61 и со- дернсит наклонный рольганг 62, обеспечивающий отрыв (уход) готового делия от обрабатьюаемогр и подачу

его в заданное место независимо от . длины этого изделия, опрокидывающуюся планку 63 с приводом от гидроци- линдра 64 и приемный стол 61.

г Установка работает следующим образом.

Нож, предварительно нагретый в местах пробивки до 1000°С, подается на штамп 1 для пробивки и формообра2Q зования отверстий. Включается привод ременной передачи и посредством ремней 13 и 14 приводятся во вращение соответственно ролики 6 и 26,12.

Нож перемещается посредством роли25 ков 6 механихма 3 подачи и поступает на опорные ролики 12 подъемной платформы 9. Платформа 9 посредством гидроцилиндра 11 поднимает нож и мает его верхнюю плоскость к первой паре вращающихся роликов 26 механизма 4 загрузки. При этом ограничитель 17 препятствует передвижению ножа от роликов 6.

При подъеме платформы 9 контакт роликов 12 с ремнем 13 прерывается,

5 вращение роликов 6 осуществляется по-прежнему, а ограничитель 17 препятствует перемещению ножей до опускания платформы 9.

Контактируя с к аждой последующей парой роликов 26, нож перемещается в положение загрузки. Затем нож контактирует с переключателем (на чертеже не показан), которьй дает команду гидроцилиндру 37 на перемещение

плиты 35 и гидроцилиндру 11 на опускание платформы 9. Плита 35, перемещаясь, поворачивает посредством кулачков 34 валы 31. Ролики 33 при этом раскрьшаются и нож падает в накопи50 тель закалочного устройства 5. Шток гидроцилиндра 37 возвращается в исходное положение. Цикл повторяется. В накопителе закалочного устройства 5 укладьшается стопа ножей. Гидроци55 линдру 38 дается команда на перемещение толкателей 39 закалочного устройства 5, которые захватьшают нижний нож из стопы в накопителе. Тол30

катели 39, снабженные шариками для облегчения скольжения, вначале . приподнимают стопу ножей, создавая небольшой уклон, способствующий поджиму ее к направляющим.44. Далее стопа выравнивается, нижнее изделие высвобождается и свободно, равномерно выходит из-под стопы. Нож поступает в V-образньй паз опрокидьшателя закалочного устройства 5 и поворачивается на ребро (в вертикальное положение) .

При обратном ходе толкателей 39 стопа ножей поднимается посредством упоров 53, и они возвращаются в ис- . ходное положение. После этого стопа ножей опускается.

В V-образном пазу накопителя нож поджимается приводным подпружиненным роликом 50 к фиксированному вращающемуся ролику 52 и по опорным роликам 49 подается в зону нагрева. Здесь нож захватывается и центрируется приводными спаренными роликами 55, что обеспечивает независимо от толщины ножа, равномерный зазор между изделием и индуктором 41 и, следовательно, качественную закалку.

При выходе ножа из V-образного

паза следящее устройство (на чертеже не показано) дает команду на раз- жим роликов 50 и гидроприводу 38 толкателей 39 - на подачу следующего ножа с минимальным зазором между предыдущим и последующим.

Нож проходит через индуктор 41, спрейер 42 и поступает в механизм выгрузки. Нож скатьтается по наклон- ному рольгангу 62, планка 63 откидывается и он падает на приемный стол 61.

Весь процесс работы осуществляется непрерывно, изделия следуют вплотную друг за другом, что способствует высокопроизводительной обработке изделий.

При закалке ножей повторно используется тепло, полученное при нагреве ножей под пробивку отверстий. Это значительно сокращает время прохождения ножа в зоне закалки, что также увеличивает производительность установки.

Конструктивное выполнение установки для механотермической обработки изделий обеспечивает обработку изделий различных типоразмеров. При этом сохраняется стопа изделий в первоначальном положении (без дополнительной ее укомплектации в процессе работы), что снижает трудоемкость обслуживания, и обеспечивается поштучная выдача ножей в определенное место с переворотом на 90 ° (на ребро) независимо от габаритов изделий.

Обеспечивается равномерный зазор в пазу индуктора по всей длине изделия и двухсторонняя закалка ножей, что повышает их износостойкость.

Таким образом, конструкция установки обеспечивает осуществление законченного технологического процесса закалки плоских изделий с полной автоматизацией режимов нагрева и о слаждения, операций по загрузке, перемещению деталей в процессе обработки, их переориентации и укладки в стопу для дальнейшей транспортировки.

Годовой экономический эффект от использования только одной установки для механотермической. обработки изделий составляет около 500 тыс.руб.

Э-

-lt TltiQ

Т

«fel

tr -3- tv fr)

Л е-в

Buff Г

21

Фиг,

Фнг.$

f « ir ID -ih

«i

e§

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки | 1979 |

|

SU821507A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Станок для индукционной закалки изделий | 1982 |

|

SU1098960A1 |

| Полуавтомат для индукционной закалки плоских деталей | 1984 |

|

SU1178775A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

1. Установка для обработки изделий, содержащая станинку и укрепленные на ней в технологической последовательности и соединенные средством транспортирования механизм загрузки и устройство для закалки, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена установленными на станине штампом и перегрузочной роликовой платформой, установленной перед загрузочным механизмом, при этом механизм загрузки вьшолнен в виде направляющих с расположенными между ними приводными роликами, вертикальной плиты с горизонтальными пазами, валами с кулачками на одном конце их и с рядом роликов, расположенных перпендикулярно относительно оси вала, при этом сами валы расположены под направляющими и имеют возможность поворота вокруг своей оси, вертикальная плита имеет возможность взаимодействия с кулачками валов, платформа выполнена возможностью контактирования ее роликов с крайним приводным роликом загрузочного механизма, 2. Устройство для закалки, содержащее основание и установленные на нем в технологической последовательности накопитель, выполненный в виде вертикальных направлякшщх с установленным на нем механизмом передачи изделий, и приводом подъема и опускания, опрокидьтатель с V-образным пазом для поворота изделий, механизм перемещения изделий в виде приводных и поджимаемых роликов, индуктор со спрейером и механизм выгрузки, отличающееся тем, что, с целью повьшения производительности, механизм передачи выполнен установленных под накопителем и поперек его горизонтальных направляющих с расположенными между ними тол- , кателями с шаровыми опорными поверхностями.

38

55

55

ВПИШИ Тираж 552

Заказ 471/34 Подписное

Филиал ППП Патент, г.Ужгород, ул,Проектная, 4

| Керамический пигмент | 1975 |

|

SU662567A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Внедрение прогрессивных технологических процессов термической обработки на заводах отрасли, ЦНИИТЭстрой- маш, V серия, М.: 1974, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1986-02-07—Публикация

1983-10-13—Подача