Изобретение относится к термической обработке и может быть использовано для термоупрочнения катков гусеничных движителей тракторов и других деталей цилиндрической формы.

Целью изобретения является упрощение конструкции, уменьшение ее металлоемкости и повышение производительности.

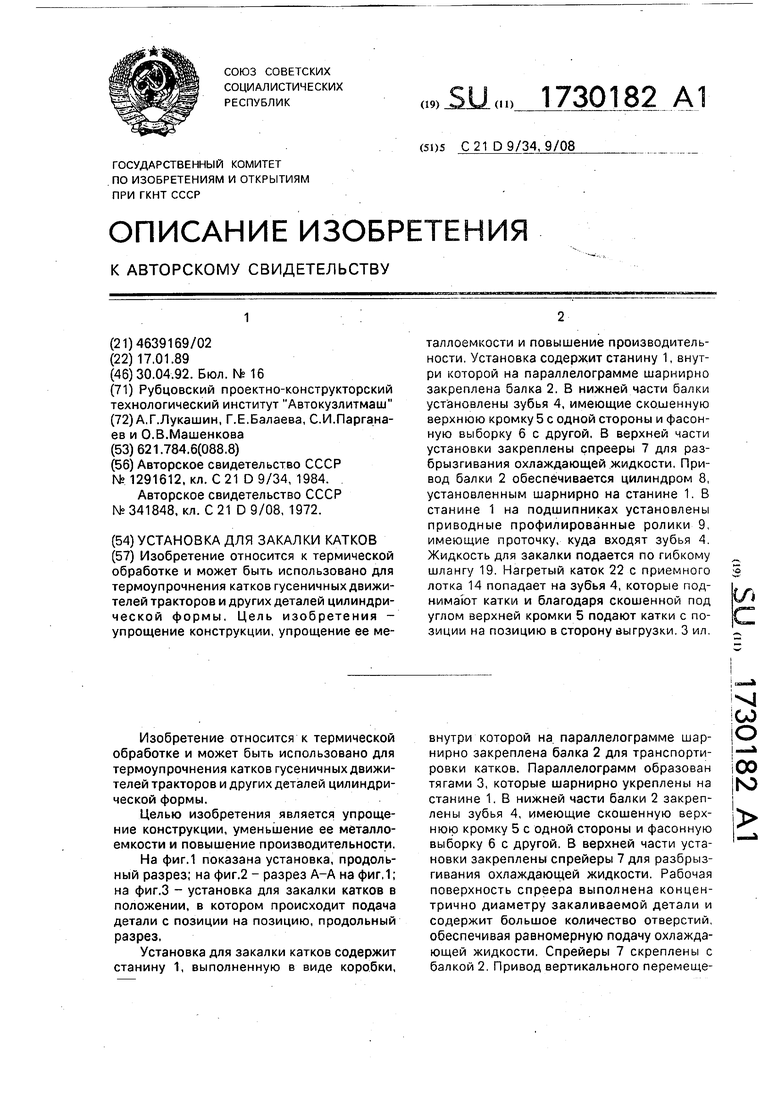

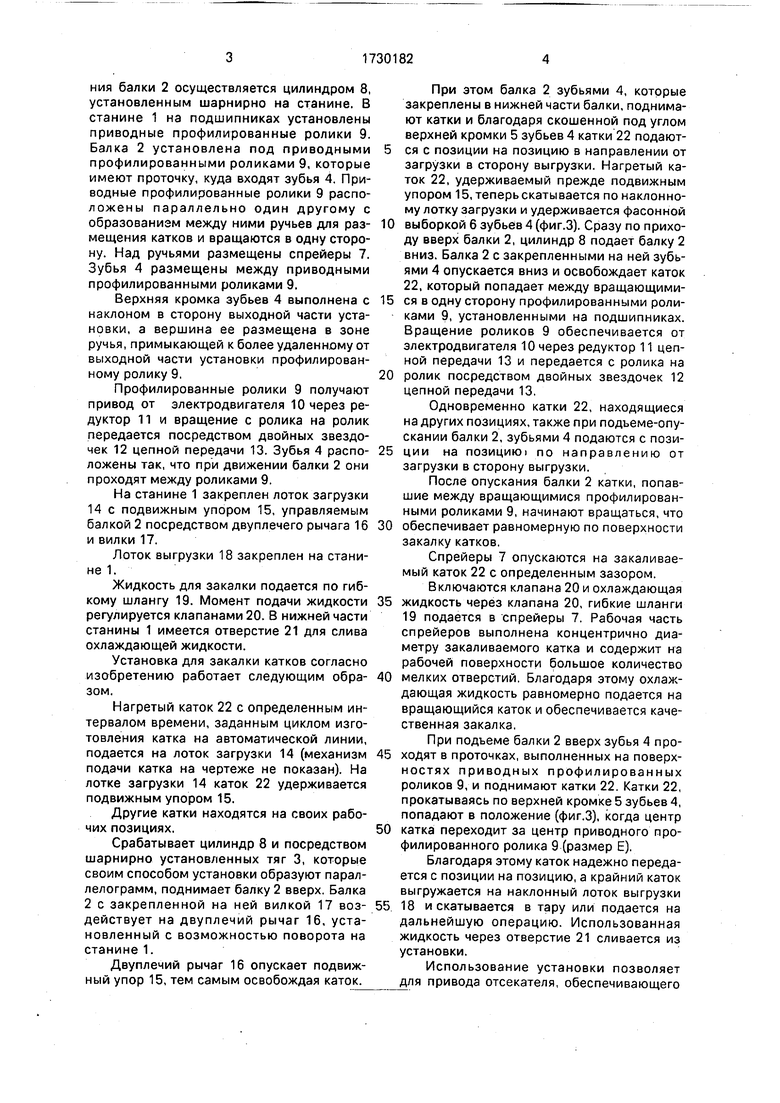

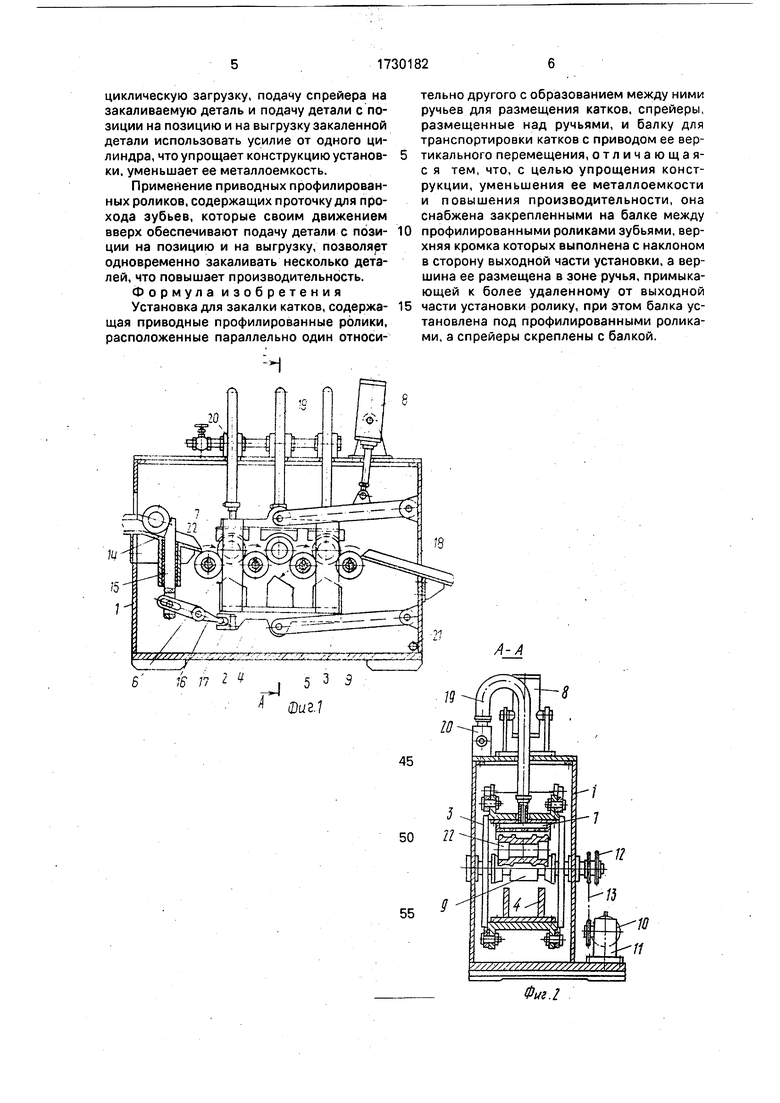

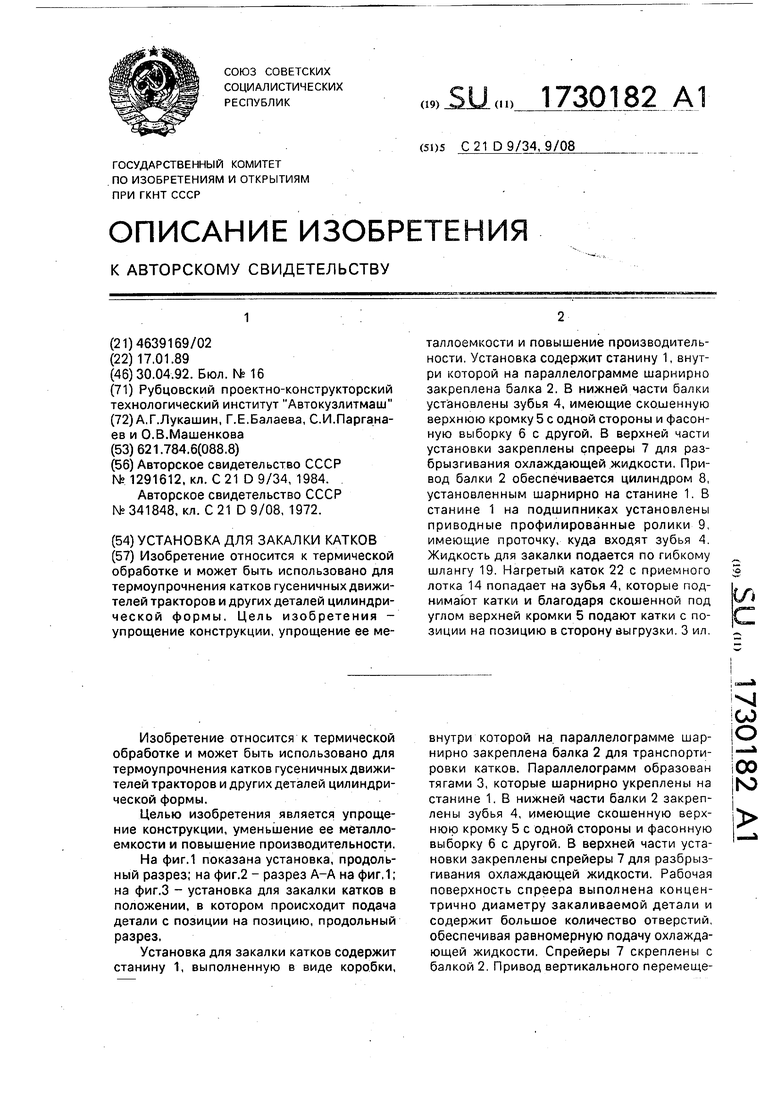

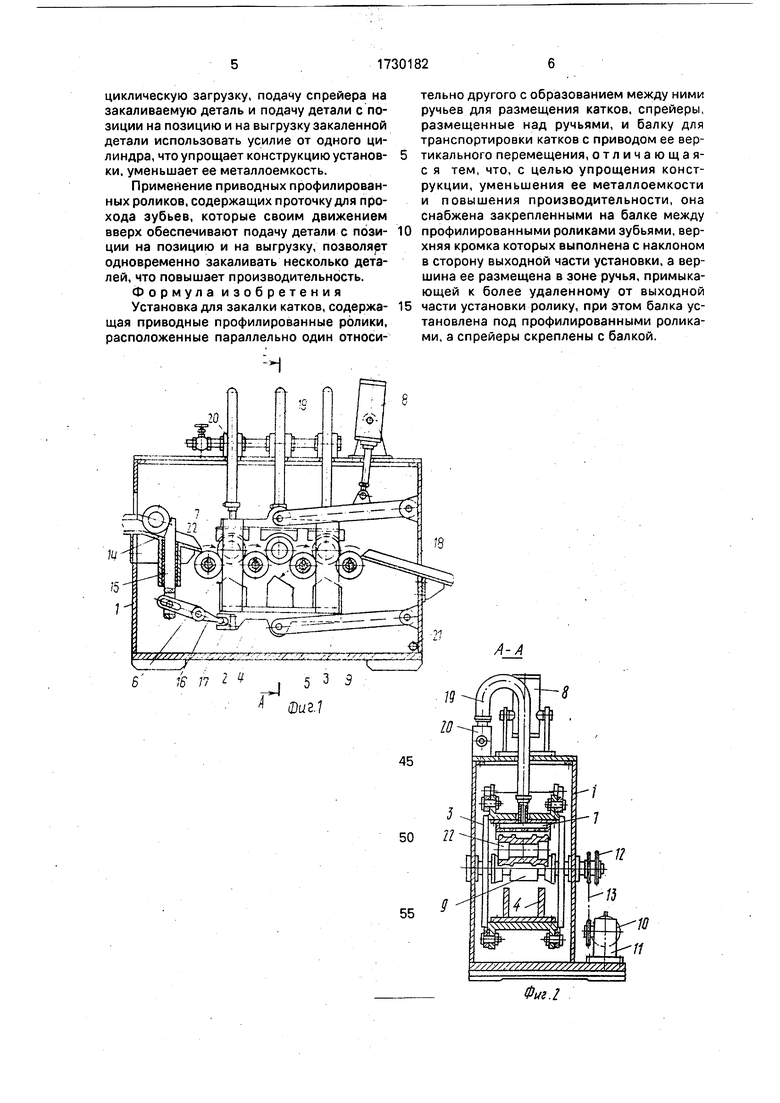

На фиг.1 показана установка, продольный разрез; на фиг.2 - разрез А-А на фиг,1; на фиг.З - установка для закалки катков в положении, в котором происходит подача детали с позиции на позицию, продольный разрез,

Установка для закалки катков содержит станину 1, выполненную в виде коробки,

внутри которой на. параллелограмме шарнирно закреплена балка 2 для транспортировки катков. Параллелограмм образован тягами 3, которые шарнирно укреплены на станине 1. В нижней части балки 2 закреплены зубья 4, имеющие скошенную верхнюю кромку 5 с одной стороны и фасонную выборку 6 с другой. В верхней части установки закреплены спрейеры 7 для разбрызгивания охлаждающей жидкости. Рабочая поверхность спреера выполнена концен- трично диаметру закаливаемой детали и содержит большое количество отверстий, обеспечивая равномерную подачу охлаждающей жидкости. Спрейеры 7 скреплены с балкой 2. Привод вертикального перемеще 1

1(л О

оо го

ния балки 2 осуществляется цилиндром 8, установленным шарнирно на станине. В станине 1 на подшипниках установлены приводные профилированные ролики 9. Балка 2 установлена под приводными профилированными роликами 9, которые имеют проточку, куда входят зубья 4. Приводные профилированные ролики 9 расположены параллельно один другому с образованиэм между ними ручьев для размещения катков и вращаются в одну сторону. Над ручьями размещены спрейеры 7. Зубья 4 размещены между приводными профилированными роликами 9.

Верхняя кромка зубьев 4 выполнена с наклоном в сторону выходной части установки, а вершина ее размещена в зоне ручья, примыкающей к более удаленному от выходной части установки профилированному ролику 9.

Профилированные ролики 9 получают привод от электродвигателя 10 через редуктор 11 и вращение с ролика на ролик передается посредством двойных звездочек 12 цепной передачи 13. Зубья 4 расположены так, что при движении балки 2 они проходят между роликами 9.

На станине 1 закреплен лоток загрузки 14 с подвижным упором 15, управляемым балкой 2 посредством двуплечего рычага 16 и вилки 17.

Лоток выгрузки 18 закреплен на станине 1.

Жидкость для закалки подается по гибкому шлангу 19. Момент подачи жидкости регулируется клапанами 20. В нижней части станины 1 имеется отверстие 21 для слива охлаждающей жидкости.

Установка для закалки катков согласно изобретению работает следующим образом.

Нагретый каток 22 с определенным интервалом времени, заданным циклом изготовления катка на автоматической линии, подается на лоток загрузки 14 (механизм подачи катка на чертеже не показан). На лотке загрузки 14 каток 22 удерживается подвижным упором 15.

Другие катки находятся на своих рабочих позициях.

Срабатывает цилиндр 8 и посредством шарнирно установленных тяг 3, которые своим способом установки образуют параллелограмм, поднимает балку 2 вверх. Балка 2 с закрепленной на ней вилкой 17 воздействует на двуплечий рычаг 16, установленный с возможностью поворота на станине 1.

Двуплечий рычаг 16 опускает подвижный упор 15, тем самым освобождая каток.

При этом балка 2 зубьями 4, которые закреплены в нижней части балки, поднимают катки и благодаря скошенной под углом верхней кромки 5 зубьев 4 катки 22 подаются с позиции на позицию в направлении от загрузки в сторону выгрузки. Нагретый каток 22, удерживаемый прежде подвижным упором 15, теперь скатывается по наклонному лотку загрузки и удерживается фасонной

0 выборкой 6зубьев4(фиг.З). Сразу по приходу вверх балки 2, цилиндр 8 подает балку 2 вниз. Балка 2 с закрепленными на ней зубьями 4 опускается вниз и освобождает каток 22, который попадает между вращающими5 ся в одну сторону профилированными роликами 9, установленными на подшипниках. Вращение роликов 9 обеспечивается от электродвигателя 10 через редуктор 11 цепной передачи 13 и передается с ролика на

0 ролик посредством двойных звездочек 12 цепной передачи 13.

Одновременно катки 22, находящиеся на других позициях, также при подъеме-опускании балки 2, зубьями 4 подаются с пози5 ции на позицию по направлению от загрузки в сторону выгрузки.

После опускания балки 2 катки, попавшие между вращающимися профилированными роликами 9, начинают вращаться, что

0 обеспечивает равномерную по поверхности закалку катков,

Спрейеры 7 опускаются на закаливаемый каток 22 с определенным зазором. Включаются клапана 20 и охлаждающая

5 жидкость через клапана 20, гибкие шланги 19 подается в спрейеры 7. Рабочая часть спрейеров выполнена концентрично диаметру закаливаемого катка и содержит на рабочей поверхности большое количество

0 мелких отверстий. Благодаря этому охлаждающая жидкость равномерно подается на вращающийся каток и обеспечивается качественная закалка,

При подъеме балки 2 вверх зубья 4 про5 ходят в проточках, выполненных на поверхностях приводных профилированных роликов 9, и поднимают катки 22. Катки 22, прокатываясь по верхней кромке 5 зубьев 4, попадают в положение (фиг.З), когда центр

0 катка переходит за центр приводного профилированного ролика 9 (размер Е),

Благодаря этому каток надежно передается с позиции на позицию, а крайний каток выгружается на наклонный лоток выгрузки

5 18 и скатывается в тару или подается на дальнейшую операцию. Использованная жидкость через отверстие 21 сливается из установки.

Использование установки позволяет для привода отсекателя, обеспечивающего

циклическую загрузку, подачу спрейера на закаливаемую деталь и подачу детали с позиции на позицию и на выгрузку закаленной детали использовать усилие от одного цилиндра, что упрощает конструкцию установки, уменьшает ее металлоемкость.

Применение приводных профилированных роликов, содержащих проточку для прохода зубьев, которые своим движением вверх обеспечивают подачу детали с позиции на позицию и на выгрузку, позволяет одновременно закаливать несколько деталей, что повышает производительность. Формула изобретения Установка для закалки катков, содержащая приводные профилированные ролики, расположенные параллельно один относительно другого с образованием между ними ручьев для размещения катков, спрейеры, размещенные над ручьями, и балку для транспортировки катков с приводом ее вертикального перемещения, отличающая- с я тем, что, с целью упрощения конструкции, уменьшения ее металлоемкости и повышения производительности, она снабжена закрепленными на балке между

профилированными роликами зубьями, верхняя кромка которых выполнена с наклоном в сторону выходной части установки, а вершина ее размещена в зоне ручья, примыкающей к более удаленному от выходной

части установки ролику, при этом балка установлена под профилированными роликами, а спрейеры скреплены с балкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Установка для закалки цилиндрических изделий | 1987 |

|

SU1514805A1 |

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| Устройство для закалки железнодорожных колес | 1988 |

|

SU1601153A1 |

| Устройство для охлаждения цилиндрических изделий | 1984 |

|

SU1291612A1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ РЕЛЬСОВ | 1966 |

|

SU224544A1 |

| Установка для закалки | 1979 |

|

SU945193A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

Изобретение относится к термической обработке и может быть использовано для термоупрочнения катков гусеничных движителей тракторов и других деталей цилиндри- ческой формы. Цель изобретения - упрощение конструкции, упрощение ее металлоемкости и повышение производительности. Установка содержит станину 1, внутри которой на параллелограмме шарнирно закреплена балка 2. В нижней части балки установлены зубья 4, имеющие скошенную верхнюю кромку 5 с одной стороны и фасонную выборку 6 с другой. В верхней части установки закреплены спрееры 7 для разбрызгивания охлаждающей .жидкости, Привод балки 2 обеспечивается цилиндром 8, установленным шарнирно на станине 1. В станине 1 на подшипниках установлены приводные профилированные ролики 9, имеющие проточку, куда входят зубья 4. Жидкость для закалки подается по гибкому шлангу 19. Нагретый каток 22 с приемного лотка 14 попадает на зубья 4, которые поднимают катки и благодаря скошенной под углом верхней кромки 5 подают катки с позиции на позицию в сторону выгрузки. 3 ил. сл

| Устройство для охлаждения цилиндрических изделий | 1984 |

|

SU1291612A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ ДЛИННОМЕРНЫХИЗДЕЛИЙ | 0 |

|

SU341848A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1989-01-17—Подача