ел

О5

ю

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки стержневых изделий с развитым в плане фланцем | 1989 |

|

SU1761367A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2705153C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении изделий с широким фланцем. Цель изобретения - повышение качества изделий за счет исключения деформации фланца. При выталкивании фланца производят первоначальное совместное перемещение выталкивателя (В) 9 и матрицы (М) 2, соединяя их материалом заготовки 1, заполняющим кольцевую полость, образованную канавкой в полости М 2 и канавкой на торце В 9. После того как выступ М 2 упрется в верхний край полости матрицы - вставки 5 В 9 отделяется от М 2 и выталкивает готовое изделие 10 из М 2. Размеры канавок таковы, что разъединение В 9 и М 2 происходит без среза металла изделия, находящегося в полости. Тем самым исключается засорение канавок после штамповки. Способ исключает последующую механообработку опрессованных изделий для исправления деформированного фланца. 3 ил.

.

Изобретение относится к обработке металлов давлением и может быть использовано при получении изделий с широким фланцем.

Цель- изобретения - повьшение качества изделий за счет исключения деформации фланца.

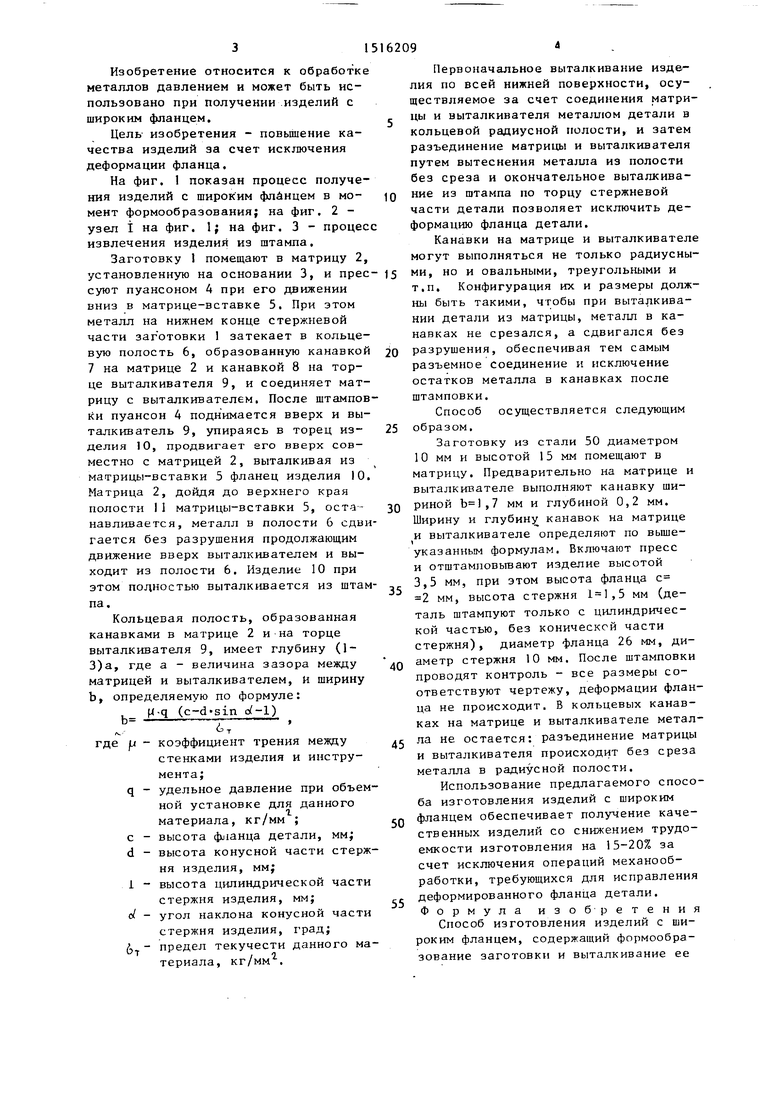

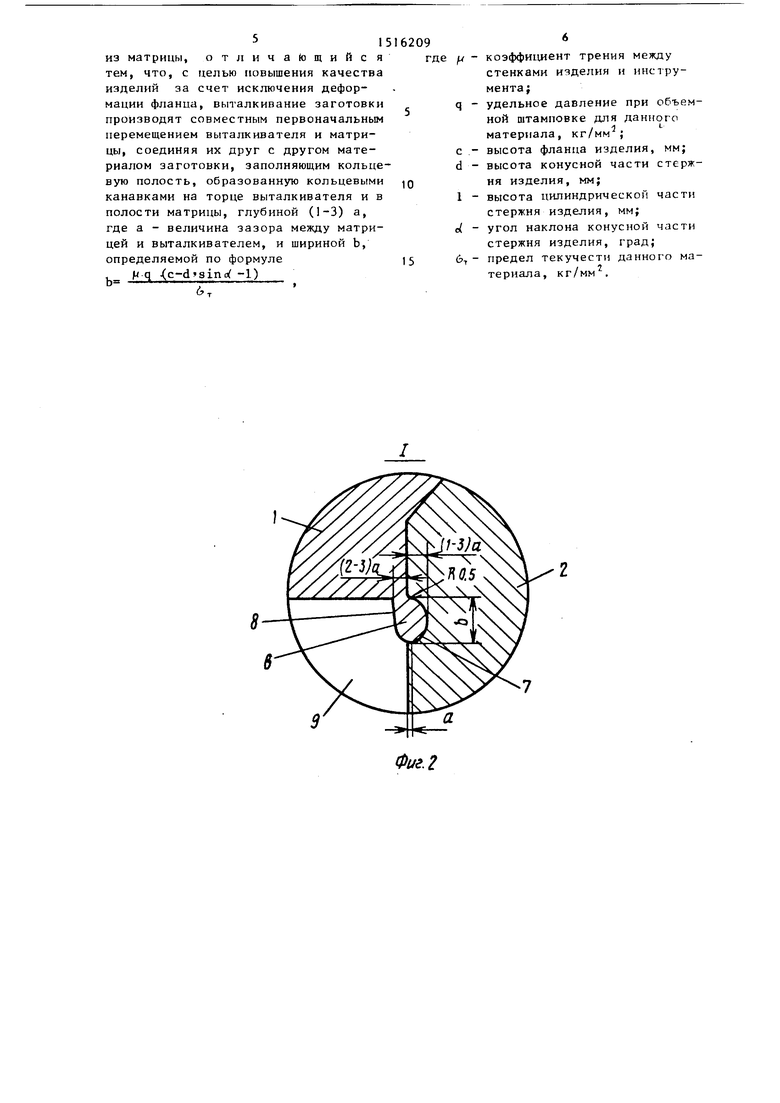

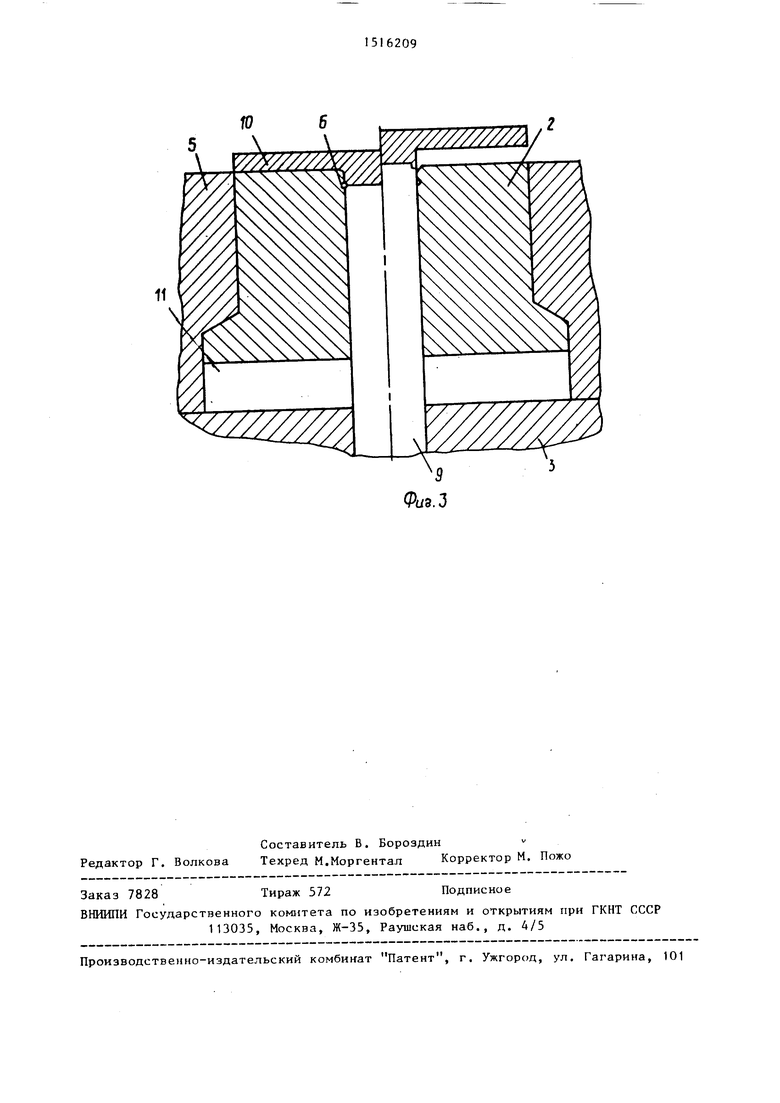

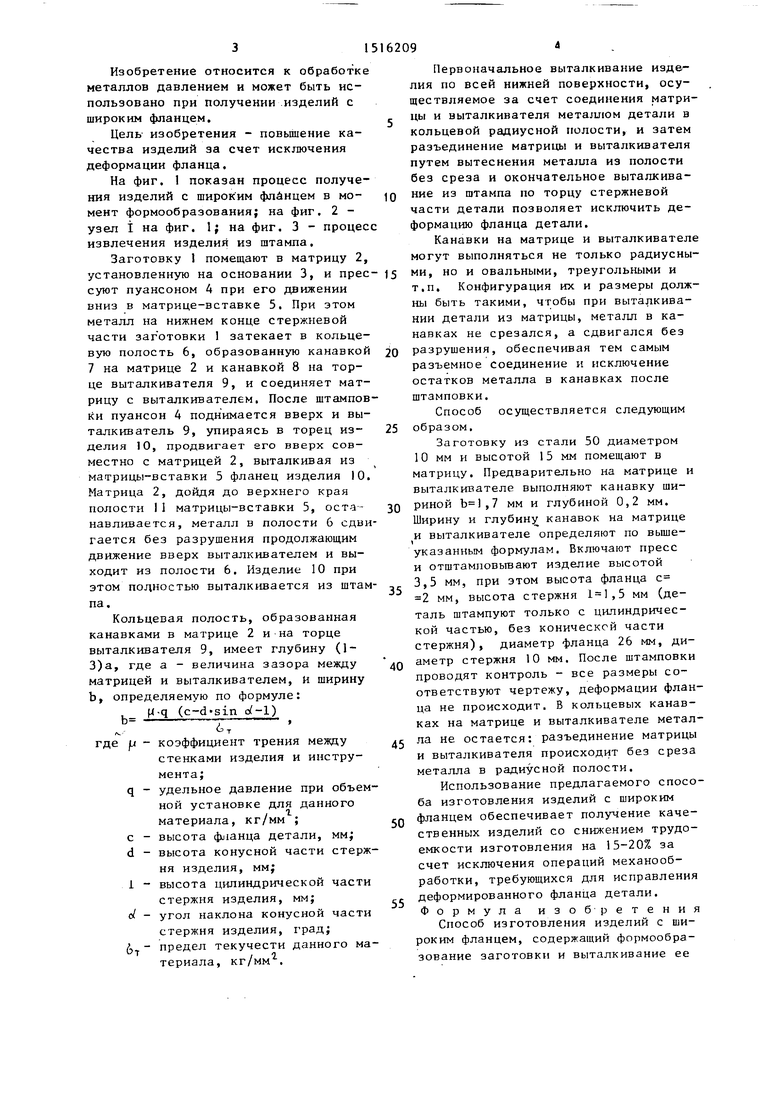

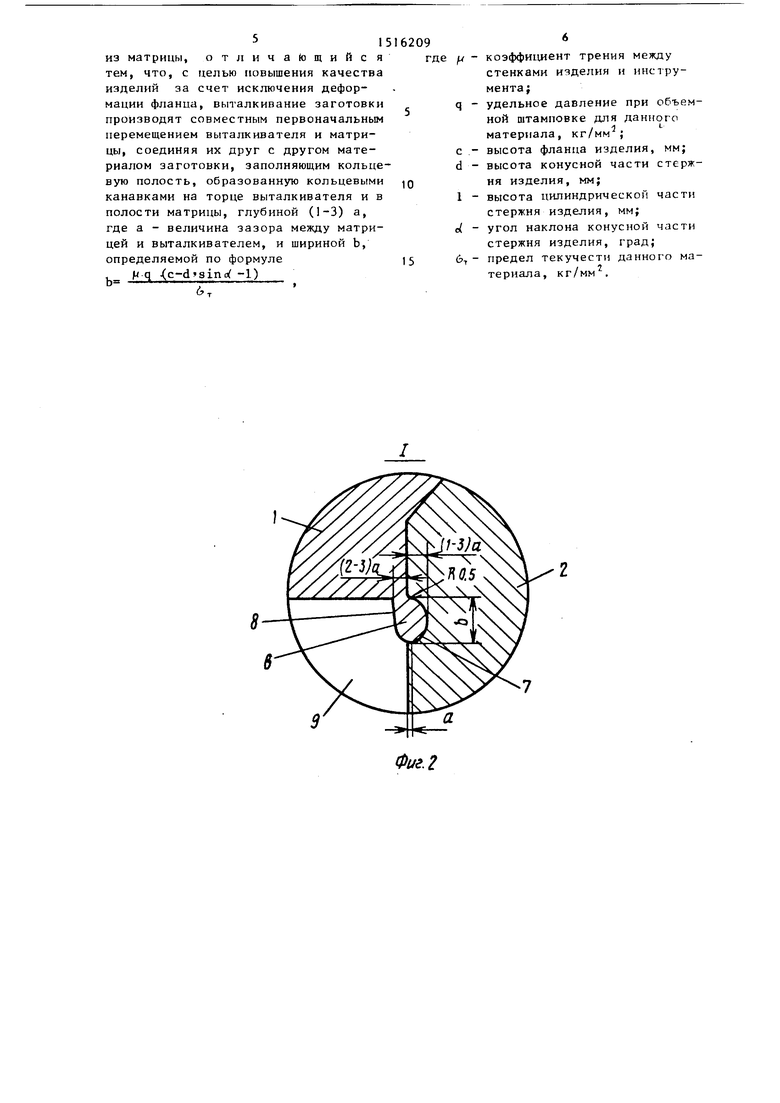

На фиг. 1 показан процесс получения изделий с широким фпйнцем в момент формообразования; на фиг. 2 - узел i на фиг. 1; на фиг. 3 - процес извлечения изделия из штампа.

Заготовку 1 помещают в матрицу 2,

установленную на основании 3, и прес- 15 ми, но и овальными, треугольными и суют пуансоном 4 при его движении вниз в матрице-вставке 5. При этом металл на нижнем конце стержневой части загЪтовки 1 затекает в кольцевую полость 6, образованную канавкой 20 7 на матрице 2 и канавкой 8 на торце выталкивателя 9, и соединяет матрицу с выталкивателем. После штамповки пуансон 4 поднимается вверх и выталкиватель 9, упираясь в торец из- 25 делия 10, продвигает его вверх совместно с матрицей 2, выталкивая из матрицы-вставки 5 фланец изделия 10. Матрица 2, дойдя до верхнего края полости 11 матрицы-вставки 5, оста - ЗО навливается, металл в полости 6 сдвигается без разрушения продолжающим движение вверх выталкивателем и выходит из полости 6. Изделие 10 при этом полностью выталкивается из штампа.

Кольцевая полость, образованная канавками в матрице 2 и на торце выталкивателя 9, имеет глубину (1- 3)а, где а - величина зазора между матрицей и выталкивателем, и ширину Ь, определяемую по формуле:

35

т.п. Конфигурация их и размеры дол ны быть такими, чтобы при выталкива нии детали из матрицы, металл в канавках не срезался, а сдвигался без разрушения, обеспечивая тем самым разъемное соединение и исключение остатков металла в канавках после штамповки.

Способ осуществляется следующим образом.

Заготовку из стали 50 диаметром 10 мм и высотой 15 мм помещают в матрицу. Предварительно на матрице выталкивателе выполняют канавку шириной Ь,7 мм и глубиной 0,2 мм. Ширину и глубину канавок на матрице и выталкивателе определяют по указанным формулам. Включают пресс и отштамповьгеают изделие высотой 3,5 мм, при этом высота фланца с 2 мм, высота стержня ,5 мм (деталь штампуют только с цилиндрической частью, без конической части стержня), диаметр фланца 26 мм, ди аметр стержня 10 мм. После штамповк проводят контроль - все размеры соответствуют чертежу, деформации фла ца не происходит. В кольцевых канав ках на матрице и выталкивателе мета ла не остается: разъединение матриц и выталкивателя происходит без срез металла в радиусной полости.

u-q (c-d sin о(-1)

b -. ,

де р - коэффициент трения между

стенками изделия и инструмента;

q - удельное давление при объемной установке для данного материала, кг/мм ;

с - высота фи1анца детали, мм;

d - высота конусной части стержня изделия, мм;

i - высота цилиндрической части стержня изделия, мм;

о/ - угол наклона конусной части стержня изделия, град;

- предел текучести данного материала, кг/мм.

Первоначальное выталкивание изделия по всей нижней поверхности, осуществляемое за счет соединения матрицы и выталкивателя металлом детали в кольцевой радиусной полости, и затем разъединение матрицы и выталкивателя путем вытеснения металла из полости без среза и окончательное выталкивание из штампа по торцу стержневой части детали позволяет исключить деформацию фланца детали.

Канавки на матрице и выталкивателе могут выполняться не только радиусны5 ми, но и овальными, треугольными и 0 5 О

о

5

5

0

5

т.п. Конфигурация их и размеры должны быть такими, чтобы при выталкивании детали из матрицы, металл в канавках не срезался, а сдвигался без разрушения, обеспечивая тем самым разъемное соединение и исключение остатков металла в канавках после штамповки.

Способ осуществляется следующим образом.

Заготовку из стали 50 диаметром 10 мм и высотой 15 мм помещают в матрицу. Предварительно на матрице и выталкивателе выполняют канавку шириной Ь,7 мм и глубиной 0,2 мм. Ширину и глубину канавок на матрице и выталкивателе определяют по указанным формулам. Включают пресс и отштамповьгеают изделие высотой 3,5 мм, при этом высота фланца с 2 мм, высота стержня ,5 мм (деталь штампуют только с цилиндрической частью, без конической части стержня), диаметр фланца 26 мм, диаметр стержня 10 мм. После штамповки проводят контроль - все размеры соответствуют чертежу, деформации фланца не происходит. В кольцевых канавках на матрице и выталкивателе металла не остается: разъединение матрицы и выталкивателя происходит без среза металла в радиусной полости.

Использование предлагаемого способа изготовления изделий с широким фланцем обеспечивает получение качественных изделий со снижением трудоемкости изготовления на 15-20% за счет исключения операций механообработки, требующихся для исправления деформированного фланца детали. Формула изобретения

Способ изготовления изделий с широким фланцем, содержащий формообразование заготовки и выталкивание ее

из матрицы, отлича(ощийс я тем, что, с целью повышения качества изделий за счет исключения деформации фланца, выталкивание заготовки производят совместным первоначальным перемещением выталкивателя и матрицы, соединяя их друг с другом материалом заготовки, заполняющим кольцевую полость, образованную кольцевыми канавками на торце выталкивателя и в полости матрицы, глубиной (1-3) а, где а - величина зазора между матрицей и выталкивателем, и шириной Ь, определяемой по формуле

Мд ( -1) Ь .

t T

16209

10

15

где q с - d 1 о( - 6ткоэффициент трения между стенками изделия и инструмента;

удельное давление при объемной штамповке для данного материала, кг/мм ; высота фланца изделия, мм; высота конусной части стержня изделия, мм; высота цилиндрической части стержня изделия, мм; угол наклона конусной части стержня изделия, град; предел текучести данного материала, кг/мм .

Ф1/г.2

7/////////////Z

| Холодная объемная штамповка | |||

| Справочник под ред | |||

| Г.А | |||

| Навроцкого.- М.: Машиностроение, 1973, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| I, схема 20. | |||

Авторы

Даты

1989-10-23—Публикация

1987-11-23—Подача