(Л

с

ел

С5 ГЧЭ

4

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Разжимная оправка Диченко | 1990 |

|

SU1787703A1 |

| Разжимная оправка | 1988 |

|

SU1516247A1 |

| Приспособление для закрепления плунжера при обработке | 2017 |

|

RU2698119C1 |

| Раздвижная оправка | 1981 |

|

SU956168A1 |

| Разжимная оправка | 1990 |

|

SU1828785A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАКРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК | 2002 |

|

RU2288086C2 |

| Оправка | 1989 |

|

SU1785840A1 |

| Устройство для базирования деталей | 1986 |

|

SU1355439A1 |

| Разжимная оправка | 1990 |

|

SU1773578A1 |

| Разжимная оправка | 1989 |

|

SU1627339A1 |

Изобретение относится к металлообработке и может быть использовано для закрепления деталей. Цель изобретения - расширение технологических возможностей посредством увеличения диапазона закрепления. На ступенчатом корпусе 1 оправки расположены равномерно по окружности центрирующие зажимные элементы 2, в которых выполнены глухие продольные отверстия 3, связанные с источником давления каналом 4. Отверстие 3 смещено относительно оси в сторону, противоположную рабочей базирующей поверхности зажимного элемента 2. Под воздействием давления, передаваемого рабочей средой по каналу 4 в центрирующих зажимных элементах 2, возникают изгибные усилия, деформирующие зажимные элементы 2, которые закрепляют деталь. 1 з.п. ф-лы, 8 ил.

Фиг.1

Изобретение относится к металлообработке и может быть использовано для закрепления деталей.

Цель изобретения - расширение технологических возможностей посредством увеличения дианазона закрепления.

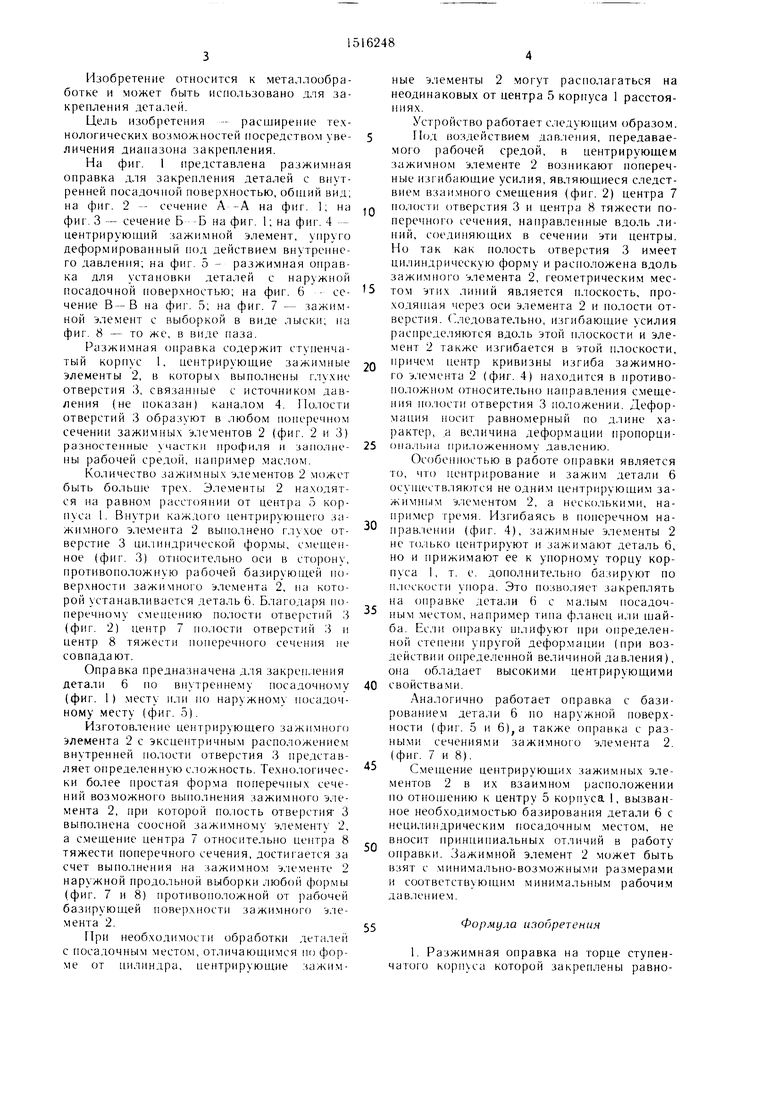

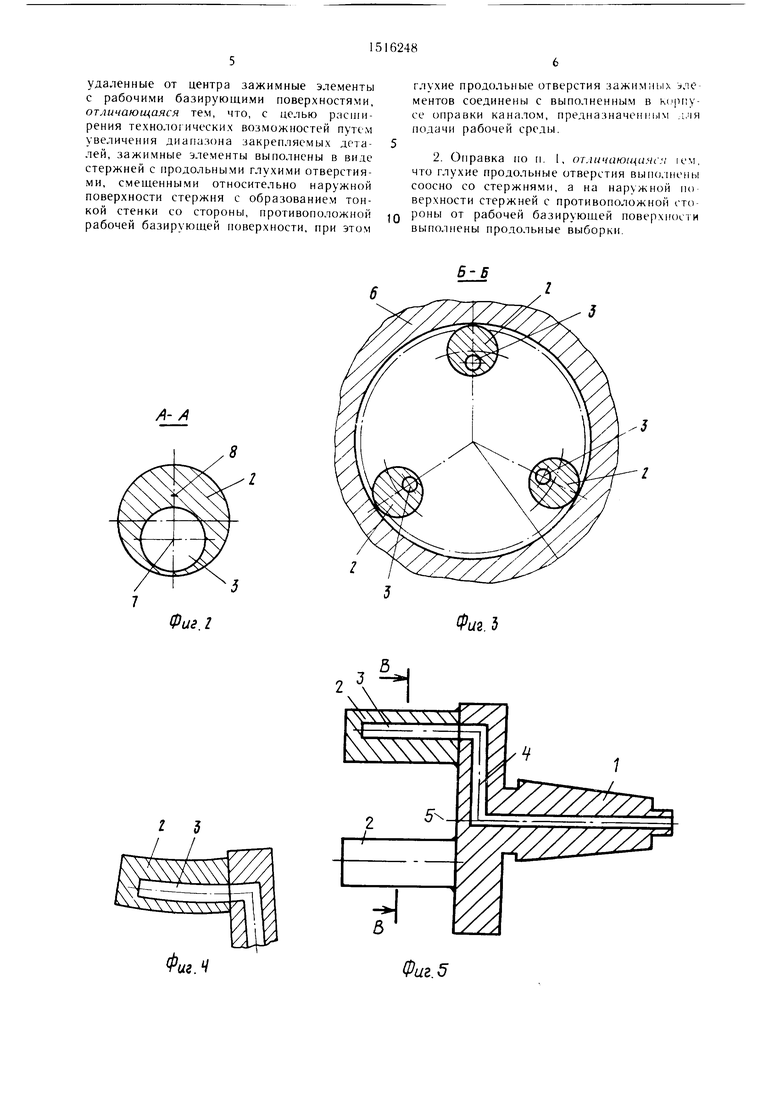

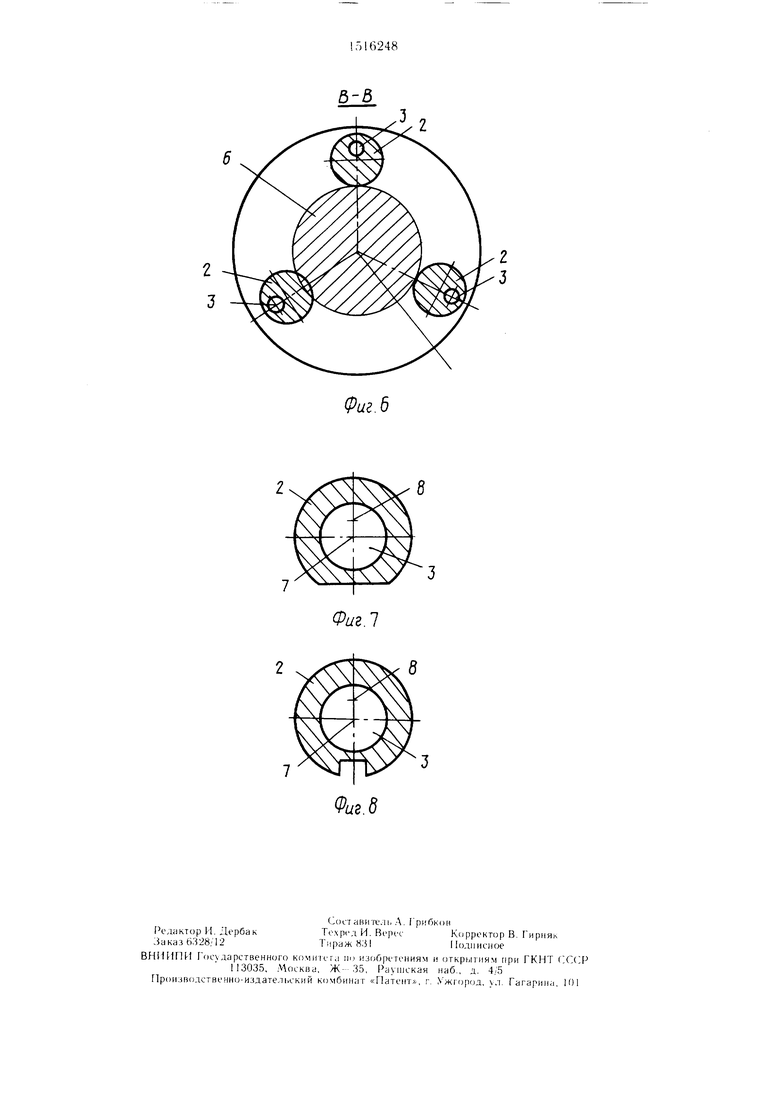

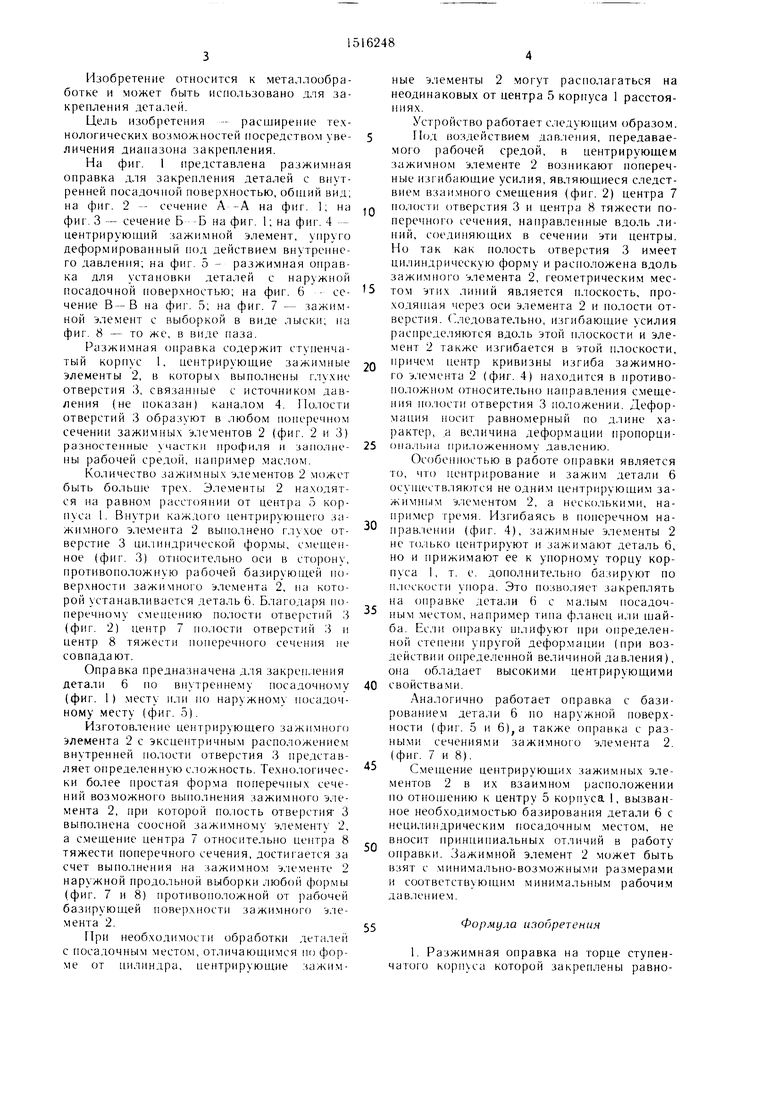

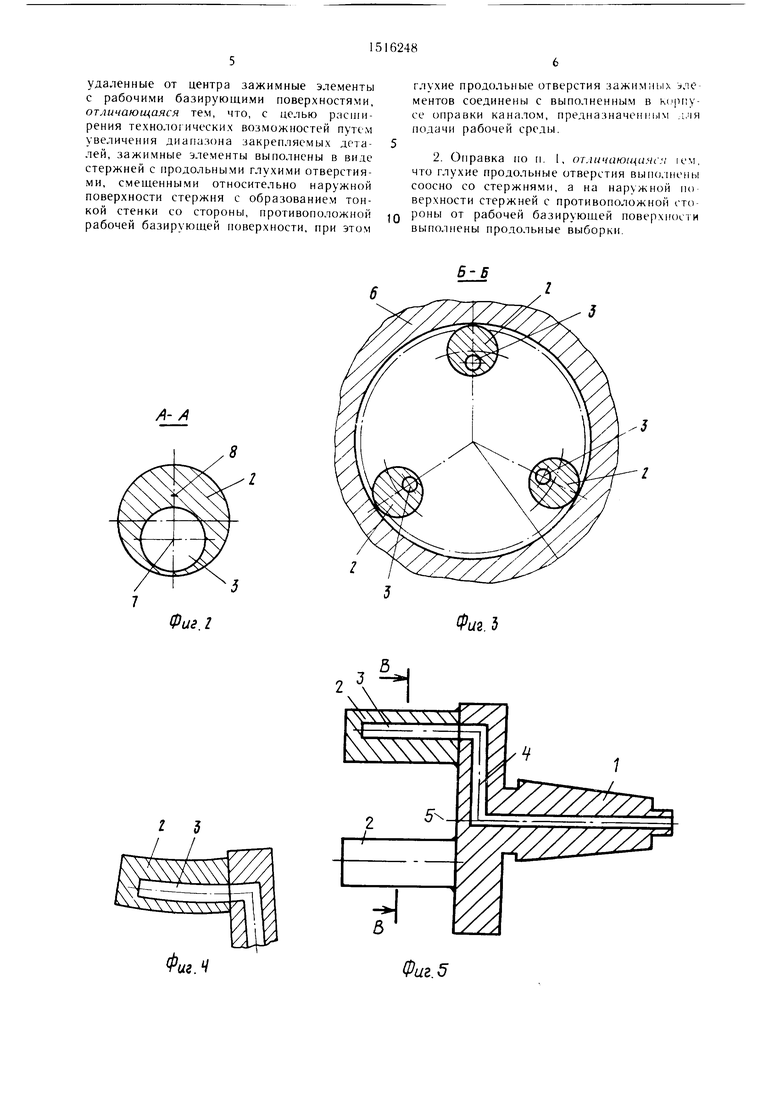

На фиг. 1 представлена разжимная оправка для закрепления деталей с внутренней посадочной поверхностью, обн1ий вид; на фиг. 2 -- сечение А -А на фиг. 1; на фиг. 3 - сечение Б -Б на фиг. 1; на фиг. 4 - центрирующий зажи.мной элемент, упруго деформированный под действием внутреннего давления; на фиг. 5 - разжи.мная оправка для установки деталей с наружной посадочной новер.хностью; на фиг. 6 - сечение В-В на фиг. 5; на фиг. 7 - зажимной элемент с выборкой в виде лыски; на фиг. 8 - то же, в виде паза.

Разжимная оправка содержит ступенчатый корпус 1, центрирующие зажимные элементы 2, в которых выполнены глухие отверстия :3, связанные с источником давления (не показан) каналом 4. Полости отверстий 3 образуют в любом поперечном сечении зажимных элементов 2 (фиг. 2 и 3) разностенные участки профиля и заполнены рабочей средой, например маслом.

Количество зажимных элементов 2 может быть больше трех. Элементы 2 находятся на равном расстоянии от центра 5 корпуса 1. Внутри каждого центрирующего зажимного элемента 2 выполнено глухое отверстие 3 цилиндрической формы, смещенное (фиг. 3) относительно оси в сторону, противоположную рабочей базирующей lu)- верхности зажимног о элемента 2, на которой устанавливается деталь 6. Б.чагодаря поперечному смещению по.юсти отве)стий 3 (фиг. 2) центр 7 полости отверстий 3 и центр 8 тяжести поперечного сечения не совпадают.

Оправка предназначена д;1я закрепления детали 6 по внутреннему посадочному (фиг. 1 ) месту или по наружно.му посадочному месту (фиг. 5).

Изготовление центрирующего зажимного элемента 2 с эксцентричным расположением внутренней полости отверстия 3 представляет определенную сложность. Технологически более простая форма поперечных сечений воз.можног о выполнения зажимного элемента 2, при которой полость отверстия 3 выполнена соосной зажимному элементу 2, а смещение центра 7 относительно центра 8 тяжести поперечного сечения, достигается за счет выполнения на зажимном э.чементе 2 наружной продольпой выборки любой формы (фиг. 7 и 8) противоположной от рабочей базирующей поверхности зажи.много элемента 2.

При необходимости обработки детале11 с посадочным местом, отличающимся но форме от цилиндра, центрирующие зажим

5

0

5

0

5

0

5

0

5

ные элементы 2 могут располагаться на неодинаковых от центра 5 корпуса 1 расстояниях.

Устройство работает следующим образом.

Под воздействие.м дав.мения, передаваемого рабочей средой, в центрирующем зажимном элементе 2 возникают поперечные изгибающие усилия, являющиеся следствием взаимного смещения (фиг. 2) центра 7 по.юсти отверстия 3 и центра 8 тяжести поперечного сечения, направленные вдоль линий, соединяющих в сечении эти центры. Но так как полость отверстия 3 имеет цилиндрическую форму и расноложена вдоль зажимно1Ч) элемента 2, геометрическим местом этих линий является нлоскость, про- ходяп1ая через оси элемента 2 и полости отверстия. (Следовательно, изгибающие усилия распределяются вдоль этой плоскости и элемент 2 также изгибается в этой плоскости, причем центр кривизны изгиба зажимного э.темента 2 (фиг. 4) находится в противо- положпом относительно направления смещения полости отверстия 3 положении. Дефор- .мапия носит равномерный по длине характер, а величина деформации пропорци- oHa. ibiiu приложенному давлению.

Особенностью в работе онравки является то, что центрирование и зажим детали 6 осуществляются не одни.м центри 1ую1цим зажимным элементом 2, а несколькими, на- при.мер тремя. Изгибаясь в поперечном направлении (фиг. 4), зажимные элементы 2 не To.ibKo центрируют и зажимают деталь 6, но и прижимают ее к упорному торцу корпуса 1, т. е. дополнительно базируют по п.к.ч кости упора. Это позво;1яет закреплять на оправке детали 6 с малы.м посадочным местом, например типа фланец или Ц1ай- ба. Если оправку шлифуют при определенной степени упругой деформации (при воздействии определенной величиной давления), она обладает высокими центрирующими свойствами.

Аналогично работает оправка с базированием детали 6 по наружной поверхности (фиг. 5 и 6), а также оправка с разными сечениями зажимного элемента 2. (фиг. 7 и 8).

Смещение центрирующих зажимных элементов 2 в их взаимном расположении по oтиoцJeнию к центру 5 корпуса 1, вызванное необходи.мостью базирования детали 6 с неци.ти 1дрическим посадочным .местом, не вносит принципиальных отличий в работу онравки. Зажимной элемент 2 может быть взят с .минимально-возможными размерами и соответствующим минимальным рабочим давлением.

Формула изобретения

А- А

Фиг г

I S

Фиг. Ч

глухие продольные отверстия зажимных элементов соединены с выполненным в корпусе оправки каналом, предназначенным для подачи рабочей среды.

t/8. 3

Ч лЛ

г1

Фиг. 5

Фцг.1

| Лпсеров . | |||

| Л | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-15—Подача