1

(21)3826163/25-08

(22)07.12.84

(31)58-233332; 59-79715

(32)10,12.83; 20.04,84

(33)JP

(46) 23„10.89. Бюл. № 39

(71)Аида Инджиниринг, Лтд (JP)

(72)Исаму Коматсу и Кенкити Серизава

(JP)

(53)621.9(088.8)

(56)Авторское свидетельство СССР 830315, кл. G 05 В 19/42, 1977.

Авторское свидетельство СССР № 528179, кл. В 24 В 7/22, 1975.

(54)ШЛИФОВАЛЬНЫЙ РОБОТ С ВОСПРОИЗВОДЯЩЕЙ СИСТЕМОЙ УПРАВЛЕНИЯ

(57)Изобретение относится к станкостроению и может быть использовано при создании автоматизированного оборудования для шлифования фасонньк деталей. Цель изобретения - повышение качества обработки в режиме самообучения. Робот содержит стойку с бабкой, несущей связанный с двумя блоками управления составной рычажный манипулятор со шлифовальным

шпинделем и гидроцилиндром осевого перемещения, а также систему контурного управления составным рычагом, выполненную в виде микропроцессора, с которым соединен тактовьй генератор режима обучения, тактовый генератор режима воспроизведения, а также элементы памяти направления и числовой информации. Система контурного управления через интерфейс ., связана с блоками управления приводами составного рычажного манипуля-, тора. В режиме обучения оператор перемещает шлифовальный шпиндель по требуемой траектории обработки: при этом информация о направлениях и величинах перемещения элементов составного рычажного манипулятора фик-, сируется в элементах памяти. При обработке деталей эта информация используется для автоматического., управления устройством. Наличие отдельных тактовых генераторов режима обучения и воспроизведения позволяет обеспечить повышенное качество обра- ботки. 1 з.п. ф-лы, 7 ил.

i (Л

ел

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Контурная система программного управления многокоординатным манипулятором | 1977 |

|

SU740491A1 |

| Система контурного управления промышленного робота | 1986 |

|

SU1430256A1 |

| Образовательно-исследовательский комплекс робот малый антропоморфный | 2019 |

|

RU2718513C1 |

| Автомат для шлифования винтовых канавок | 1985 |

|

SU1713778A1 |

| ПРИВОД КООРДИНАТНЫХ ПЕРЕМЕЩЕНИЙ ИСПОЛНИТЕЛЬНЫХ ОРГАНОВ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 1990 |

|

RU2047473C1 |

| УЧЕБНЫЙ УНИВЕРСАЛЬНЫЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2023 |

|

RU2816474C1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| Станок для шлифования деталей | 1987 |

|

SU1713426A3 |

| Устройство для программного управления многокоординатным манипулятором | 1981 |

|

SU985762A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

Изобретение относится к станкостроению и может быть использовано при создании автоматизированного оборудования для шлифования фасонных деталей. Цель изобретения - повышение качества обработки в режиме самообучения. Робот содержит стойку с бабкой, несущей связанный с двумя блоками управления составной рычажный манипулятор со шлифовальным шпинделем и гидроцилиндром осевого перемещения, а также систему контурного управления составным рычагом, выполненную в виде микропроцессора, с которым соединен тактовый генератор режима обучения, тактовый генератор режима воспроизведения, а также элементы памяти направления и числовой информации. Система контурного управления через интерфейс связана с блоками управления приводами составного рычажного манипулятора. В режиме обучения оператор перемещает шлифовальный шпиндель по требуемой траектории обработки

при этом информация о направлениях и величинах перемещения элементов составного рычажного манипулятора фиксируется в элементах памяти. При обработке деталей эта информация используется для автоматического управления устройством. Наличие отдельных тактовых генераторов режима обучения и воспроизведения позволяет обеспечить повышенное качество обработки. 1 з.п. ф-лы, 7 ил.

Изобретение относится к станкостроению и может быть использовано при создании оборудования для чистовой обработки фасонных деталей.

Цель изобретения - повьш1ение точности обработки в режиме обучения за счет раздельного управления рычагами составного манипулятора, несущего шлифовальный шпиндель, с помощью рукоятки с ключом направления в режиме запоминания и с помощью шаговых двигателей в режиме воспроизведения, скорость вращения которых регулируется в зависимости от требований к качеству обработки различных участ- , ков детали.

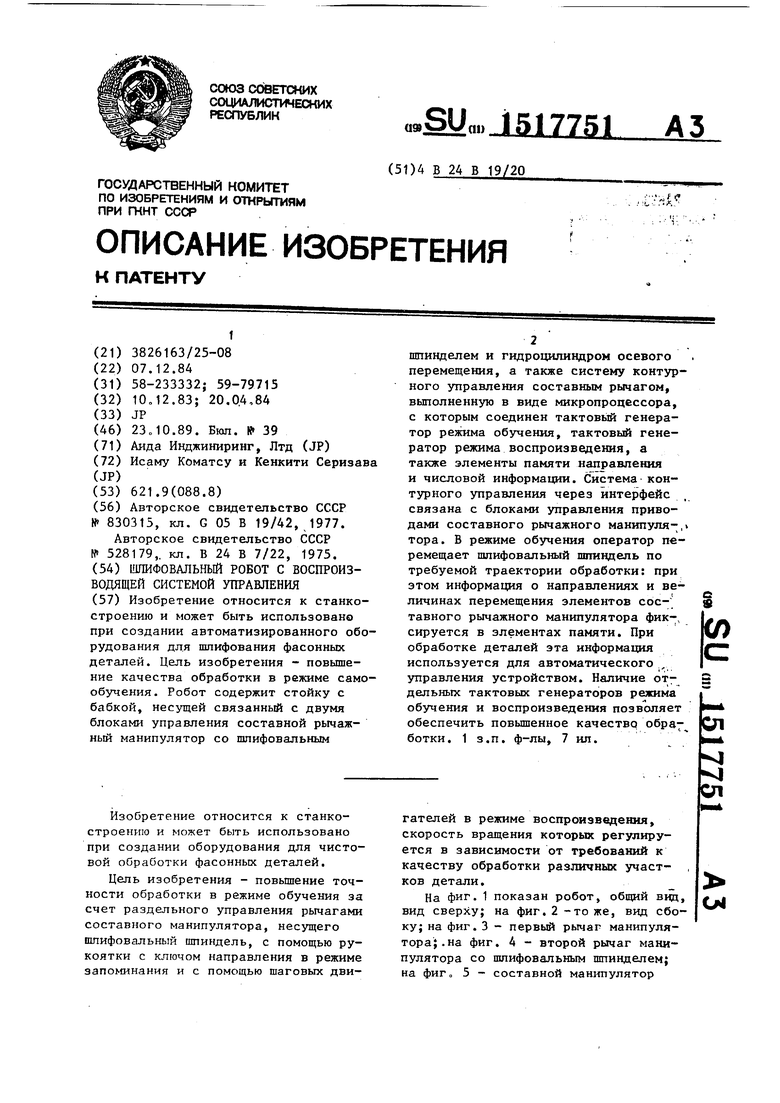

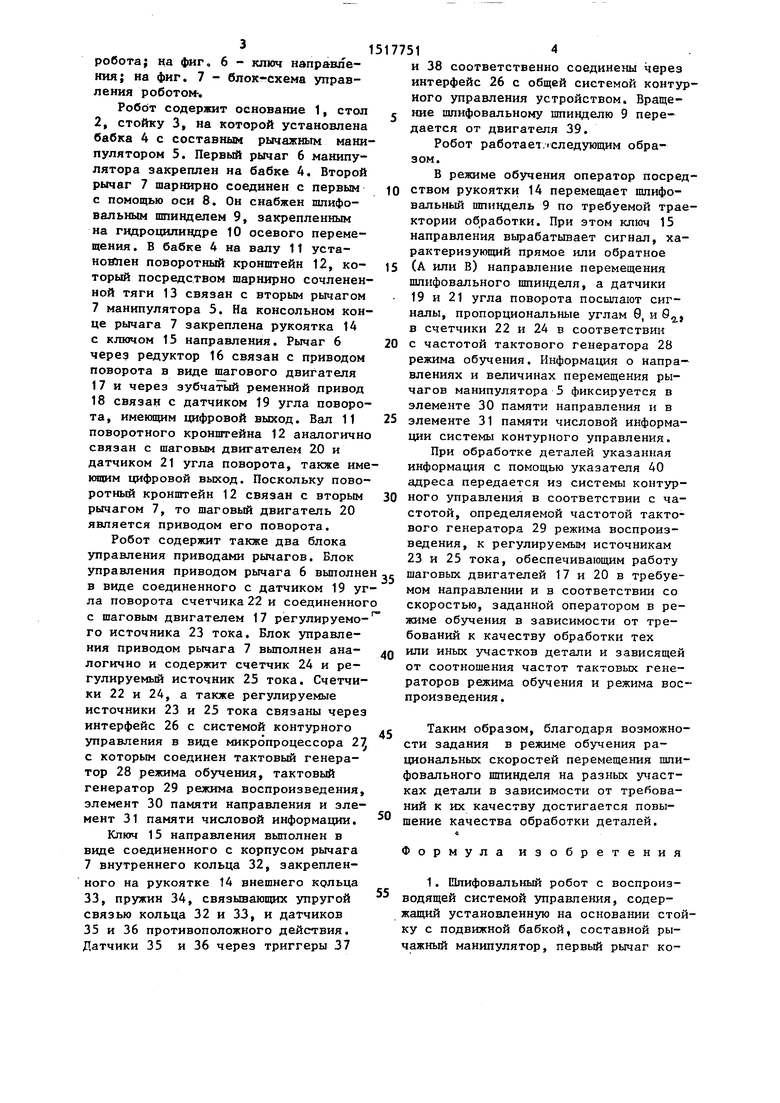

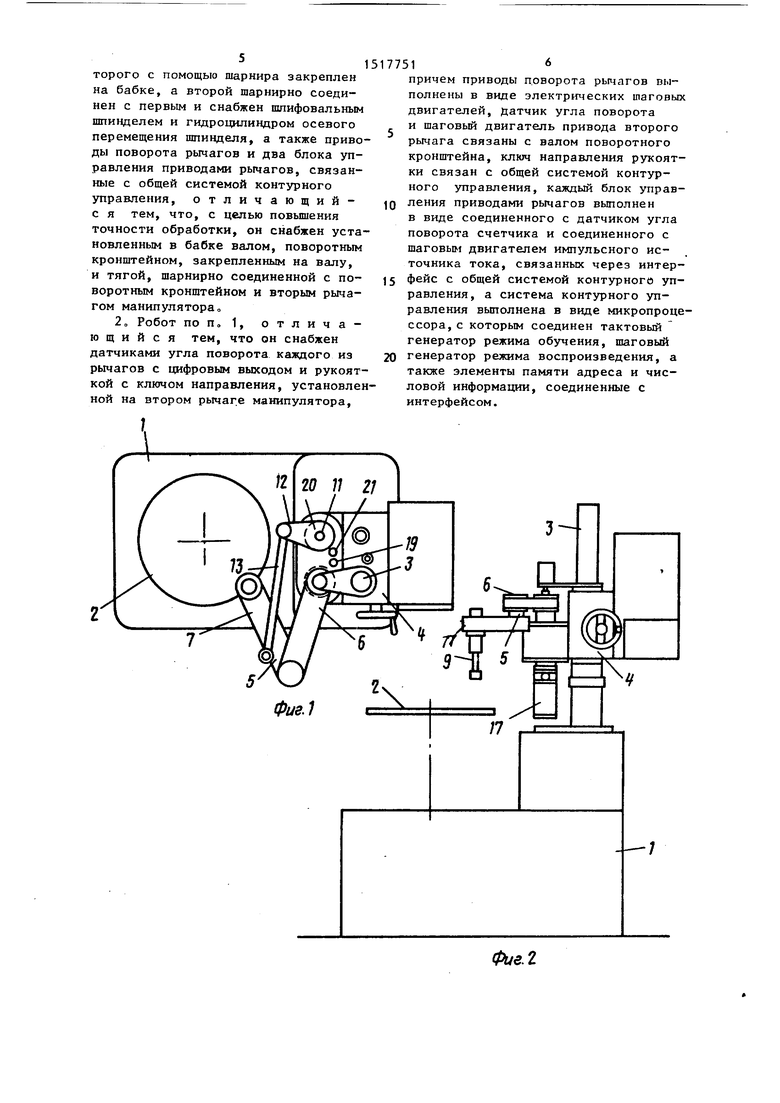

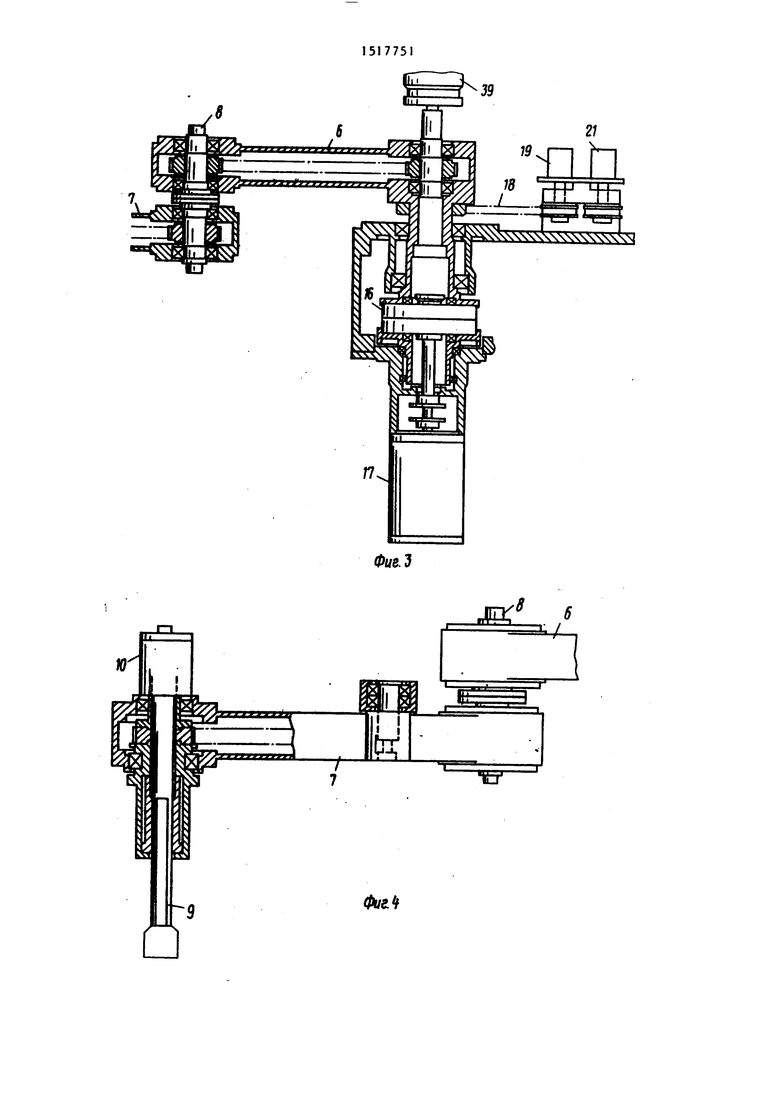

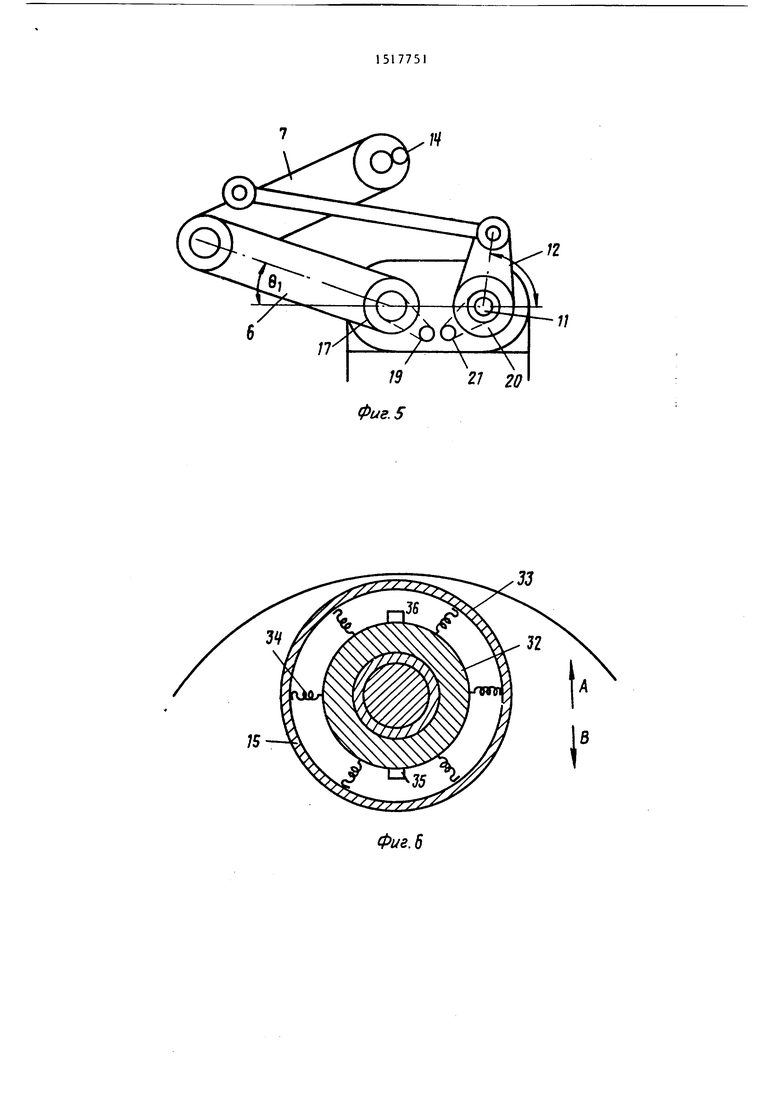

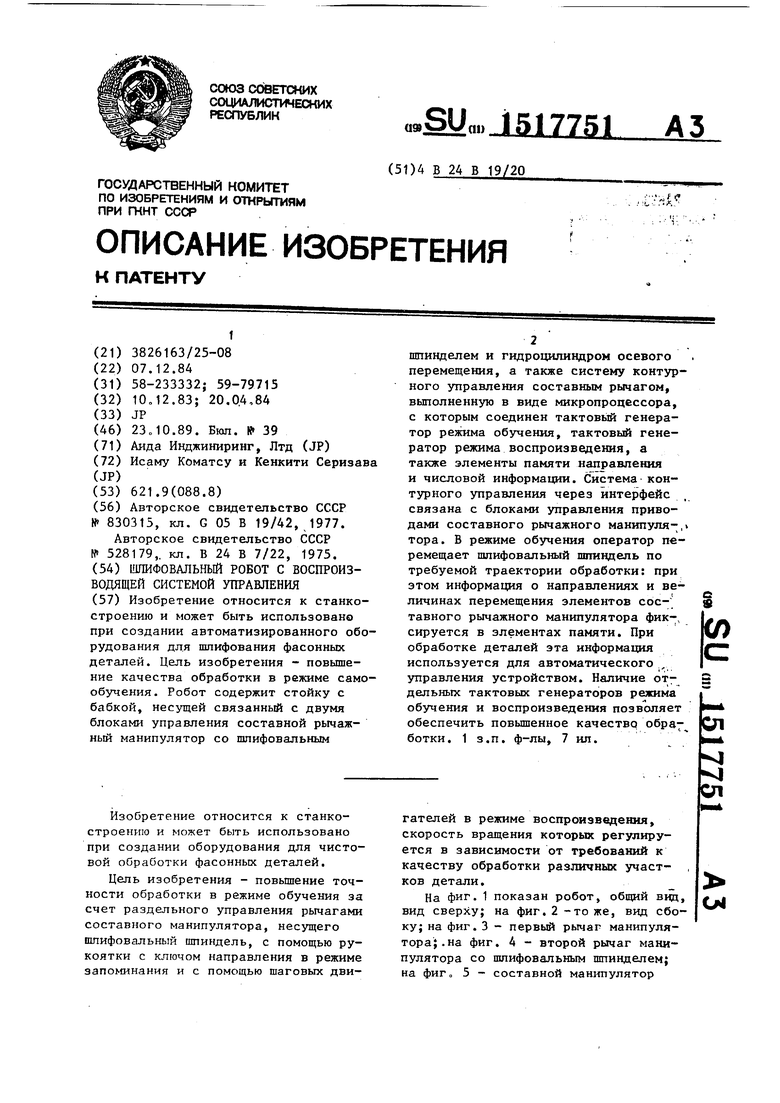

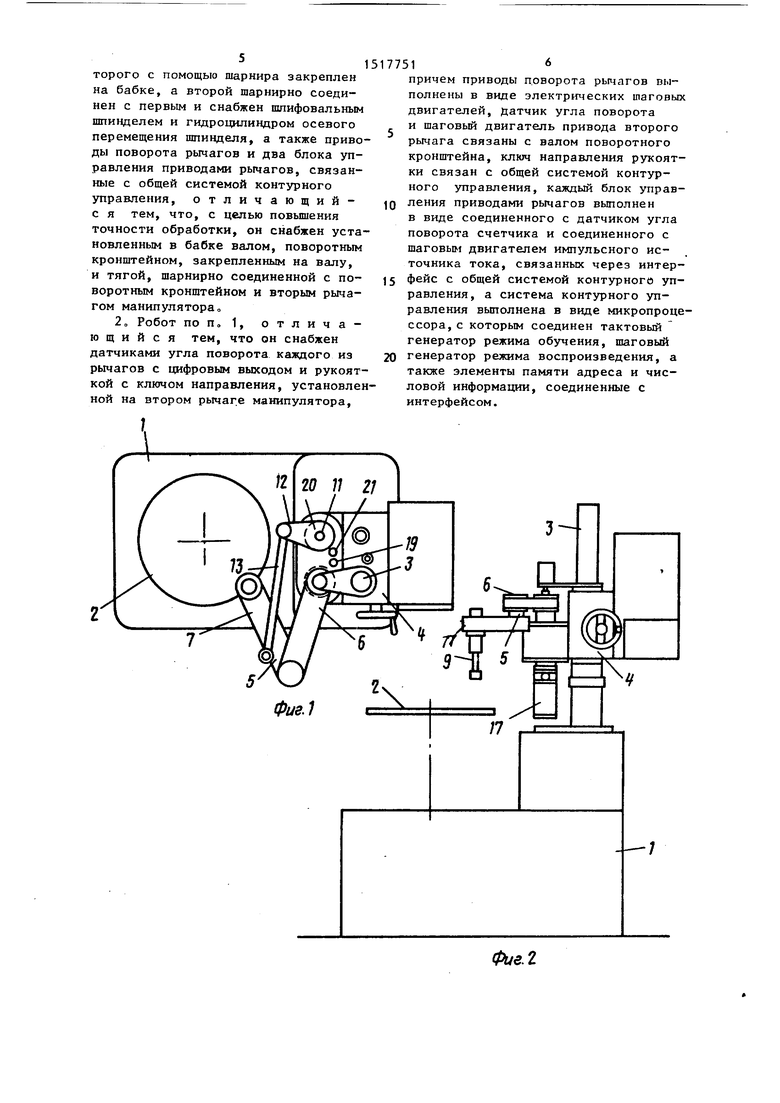

На фиг. 1 показан робот, общий вкд, вид сверху; на фиг.2 -то же, вид сбоку; на фиг.3 - первый рычаг манипулятора;, на фиг. 4 - второй рычаг манипулятора со шлифовальным шпинделем; на фиг„ 5 - составной манипулятор

СМ

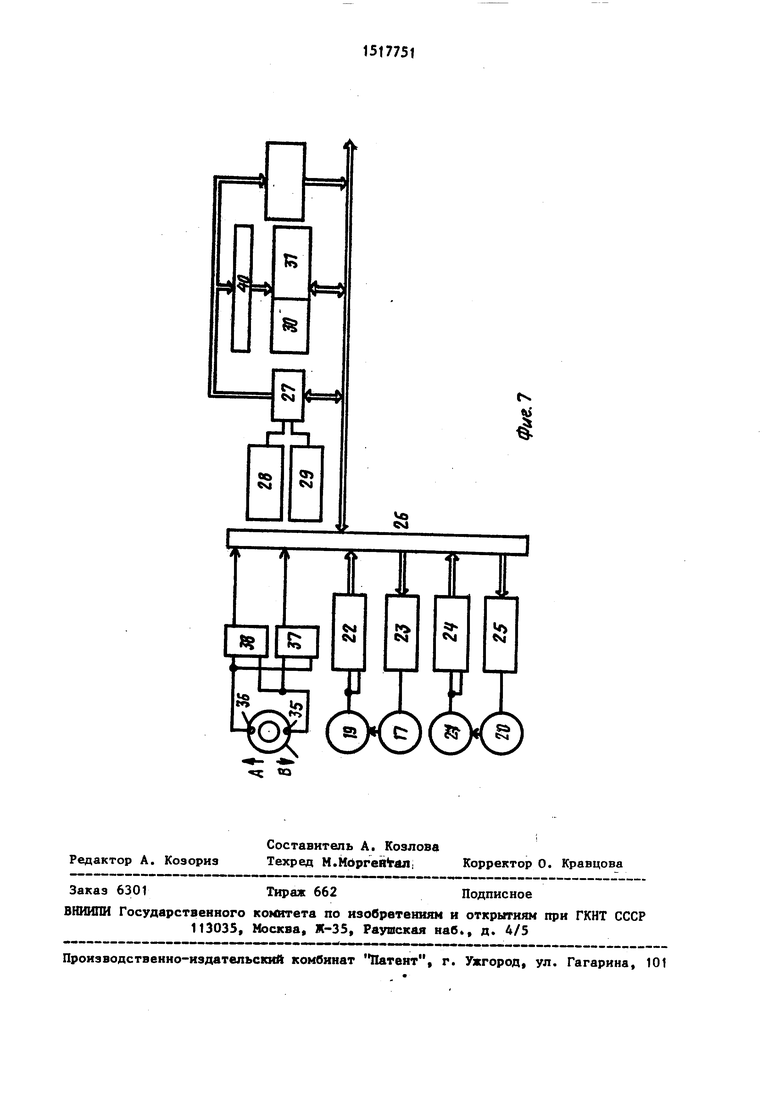

робота; на фиг, 6 - ключ направления; на фиг. 7 - блок-схема управления роботом-.

Робот содержит основание 1, стол 2, стойку 3, на которой установлена бабка 4 с составным рычажным манипулятором 5. Первый рьтчаг 6 манипулятора закреплен на бабке 4. Второй рычаг 7 шарнирно соединен с первым с помощью оси 8. Он снабжен шлифовальным шпинделем 9, закрепленным на гидроцилиндре 10 осевого перемещения. В бабке 4 на валу 11 уста- HoBlieH поворотный кронштейн 12, который посредством шарнирно сочлененной тяги 13 связан с вторым рычагом 7 манипулятора 5. На консольном конце рычага 7 закреплена рукоятка 14 с ключом 15 направления. Рычаг 6 черед редуктор 16 связан с приводом поворота в виде шагового двигателя

17и через зубчатый ременной привод

18связан с датчиком 19 угла поворота, имеющим и(ифровой выход. Вал 11 поворотного кронштейна 12 аналогично связан с шаговым двигателем 20 и датчиком 21 угла поворота, также имеющим цифровой выход. Поскольку поворотный кронштейн 12 связан с вторым рычагом 7, то шаговый двигатель 20 является приводом его поворота.

Робот содержит также два блока управления приводами рычагов. Блок управления приводом рычага 6 выполне в виде соединенного с датчиком 19 угла поворота счетчика 22 и соединенног с шаговьп( двигателем 17 регулируемо- го источника 23 тока. Блок управления приводом рычага 7 выполнен аналогично и содержит счетчик 24 и регулируемый источник 25 тока. Счетчики 22 и 24, а также регулируемые источники 23 и 25 тока связаны через интерфейс 26 с системой контурного управления в виде микропроцессора 2 с которым соединен тактовый генератор 28 режима обучения, тактовый генератор 29 режима воспроизведения, элемент 30 памяти направления и зле- мент 31 памяти числовой информации.

Ключ 15 направления выполнен в виде соединенного с корпусом рычага 7 внутреннего кольца 32, закрепленного на рукоятке 14 внешнего кольца 33, пружин 34, связывающих упругой связью кольца 32 и 33, и датчиков 35 и 36 противоположного действия. Датчики 35 и 36 через триггеры 37

1517751

10

15

20

25

30

,-

40

5

0

5

и 38 соответственно соединены через интерфейс 26 с общей системой контурного управления устройством. Вращение шлифовальному шпинделю 9 передается от двигателя 39.

Робот работае7.1следующим образом.

В режиме обучения оператор посредством рукоятки 14 перемещает шлифовальный шпиндель 9 по требуемой траектории обработки. При зтом ключ 15 направления вырабатывает сигнал, характеризующий прямое или обратное (А или В) направление перемещения шлифовального шпинделя, а датчики 19 и 21 угла поворота посыпают сигналы, пропорциональные углам 0, и б. в счетчики 22 и 24 в соответствии с частотой тактового генератора 28 режима обучения. Информация о направлениях и величинах перемещения рычагов манипулятора 5 фиксируется в элементе 30 памяти направления и в элементе 31 памяти числовой информации системы контурного управления.

При обработке деталей указанная информация с помощью указателя 40 адреса передается из системы контурного управления в соответствии с частотой, определяемой частотой тактового генератора 29 режима воспроизведения, к регулируемым источникам 23 и 25 тока, обеспечивающим работу шаговых двигателей 17 и 20 в требуемом направлении и в соответствии со скоростью, заданной оператором в режиме обучения в зависимости от требований к качеству обработки тех или иных участков детали и зависящей от соотношения частот тактовых генераторов режима обучения и режима воспроизведения.

Таким образом, благодаря возможности задания в режиме обучения рациональных скоростей перемещения шлифовального шпинделя на разных JДIacт- ках детали в зависимости от требований к их качеству достигается повышение качества обработки деталей.

4

Формула изобретения

111111111 |1/|1ТГТ7ТГ

Т5

Фuг.

Фиг. 6

Cxi

X

t.

Авторы

Даты

1989-10-23—Публикация

1984-12-07—Подача