Изобретение относится к обработке металлов давлением н может быть использовано преимущественно при волочении труб малого диаметра с малой нродольной устойчивостью на линейных волочил1)Ных станах.

Цел1 изобретения повышение выхода годного за счет предотвращения излома переднего конца трубы и снижение цикличности.

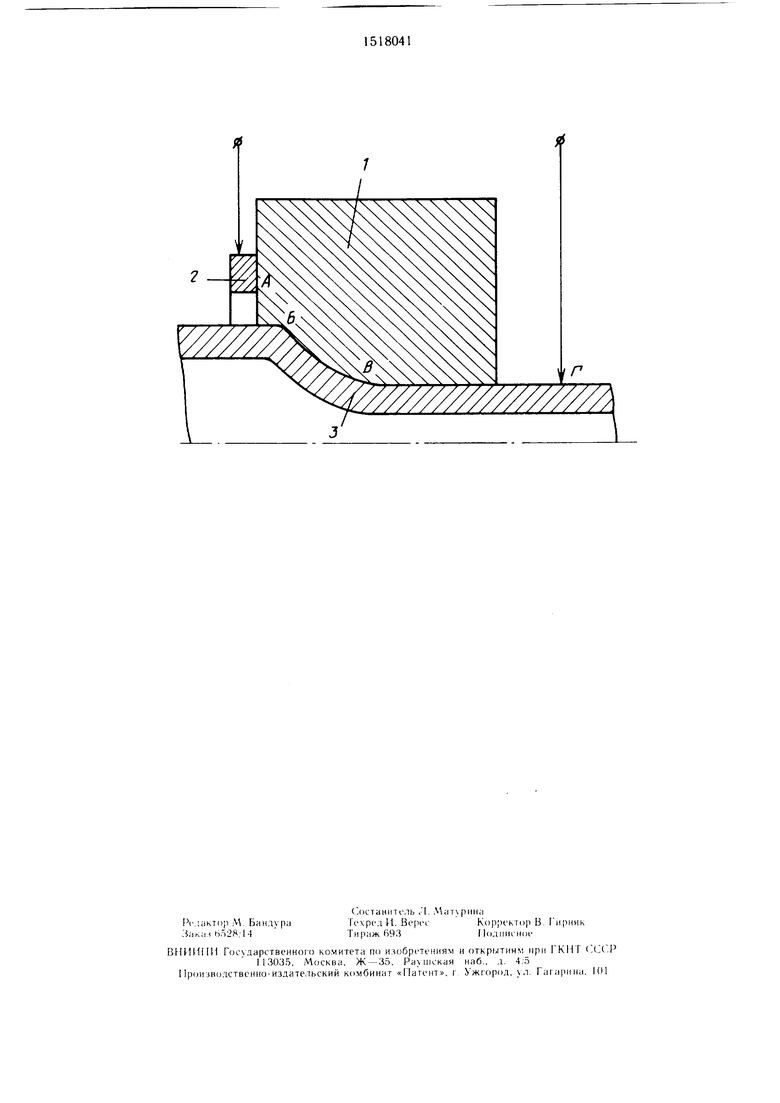

На чертеже изображены волока , токонодводжцее медное кольцо 2, труба 3.

Способ осуществляется следующим образом.

В волоке 1 осуществляется электронлас- гическая деформация трубы 3 за счет воз- де11ствия импульсным электротоком, нрило- женн1 1м к волоке 1 посредством медного токонроводяшего кольца 2 и на выходе из волокн 1 к трубе .}. Учитывая, что ток потечет но кратчайн1ему контуру АБВГ, тем самым га)антируется электроконтактное взаимодействие трубы и волоки. Ири прохож.тении заднего конца трубы 3 (отсутствуют точки контакта Б) увеличением частоты следования импульсов в 30-100 раз достигается усиление электронно-дислокационного взаимодействия и снижение усилия в(). 1ОЧ1 ния, позволяя предотвратить излом переднего конца.

В случае увеличения частоты следования импульсов менее чем в 30 раз необходимого разогрева конца, обеспечивающего существенное снижение усилия волочения, не происходит, причем не исключается возможность попадания в температурный интервал синеломкости, что приведет к обратному эффекту, т. е. увели чению усилия волочения, появлению зади- ров на поверхности и обрыву трубы; увеличение же частоты следования импульсов более чем в 100 раз может привести к перегреву и пережогу металла с последующим обрывом трубы. В случае, ес, 1и нача,то увеличения частоты следования импульсов произойдет на длине задсд

00

о .

него конца меньшей величины удлинения, то разогретый конец не сможет затормозить сокращение трубы по длине, что не предотвратит излом переднего конца; длина заднего конца величиной больше удлинения трубы на 3-5 диаметров труб ы учитывает инерционность срабатывания аппаратуры, а также гарантирует минимальное время воздействия разогретого металла на волочильный инструмент, не снижая тем самым его стойкость, в случае же увеличения длины заднего конца больше этой ве.тичины, наблюдаются задиры и обрывы заднего конца, снижение стойкости инструмента.

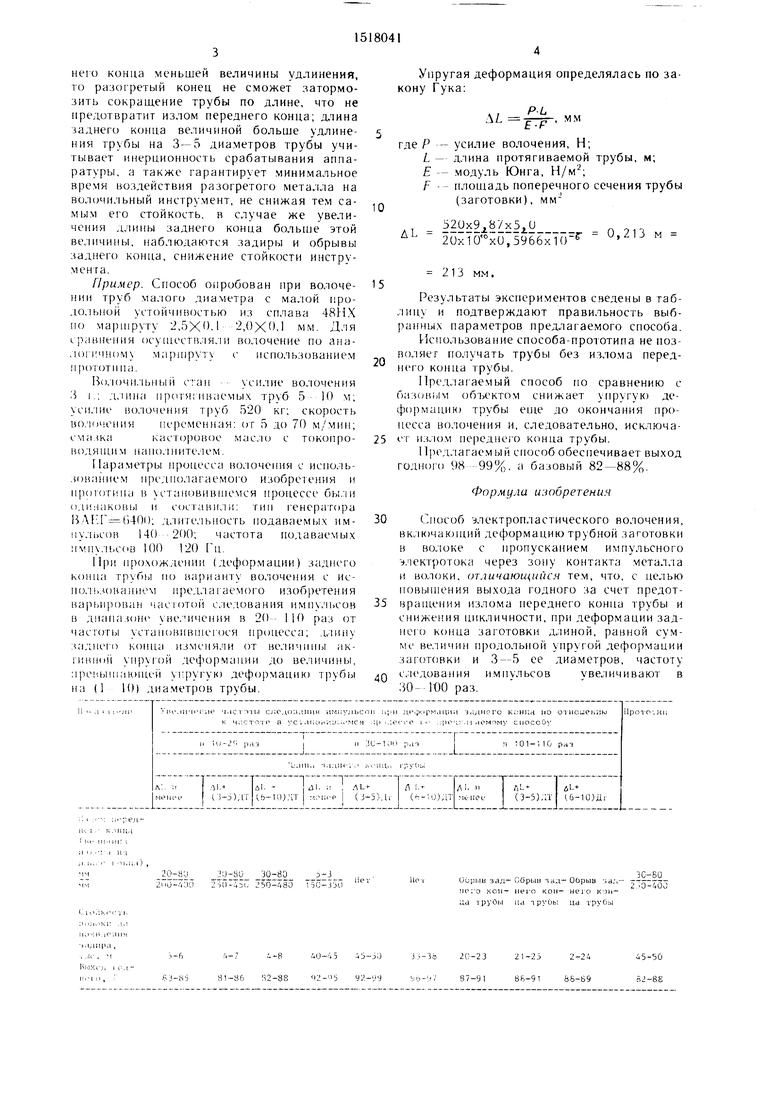

Пример. Способ опробован при волочении труб малого диаметра с малой про- до,1ьиой устойчивостью из сплава 48НХ по маршруту 2,5Х ).1 2,0X0,1 мм. Для ср 1впения {)су цести;|я.1и волочение по аиа- ,|()1г.чи()му MTipuipyTy с использованием п)()Т()типа.

Волочи. стап усилие волочения 3 I.; длина протя; пиасмы.х труб 5 10 м; уси. 1ие 1)о,точепия труб 520 кг; скорость ио. ючения 1 еременная: от 5 до 70 м/мпп; сма.жакас 1(.)ров)е масло с токопроИОДЯ1ЦИМ наполнителем.

Параметры процесса волочепия с исполь- .и)ианием предпо,1агаемо1 о изобрегения и прогогипа 1 установивп емся процессе бы.ли идимакон) и сос1ан11Л)1: тип генератора .()400; длительность подаваемых им- iiy,:ibC()B 140 200; частота подаваемых импульсов 100 120 Гц.

При 11)о.хождении (деформации) задпсго конца трубы по варианту волочения с ис- пол..и)иа11ием предлагаемого изобретения иарЫ1 И)ван частотою следования импульсов в дпапа.(он( уне, ичепия в 20 110 раз от частот1 | устап()В)1вп1сгося процесса; длину ; a;iHci I) конца изменяли от ве. шчппы ик- ninHoii ()й деформации до величины, ;|р1М ЬПп;1Ю|цей у1;)у1Л К) деформацию )ы на (1 10) диаметров трубы.

Упругая деформация определялась по закону Гука;

AL

P-L E-F

мм

где Я - усилие волочения, Н;

L - длина протягиваемой трубы, м; -- модуль Юнга, F - - плошадь поперечного сечения трубы (заготовки), ММ

520х9 87х5 0 20xT6 °xu75966xTo ° 21J

213

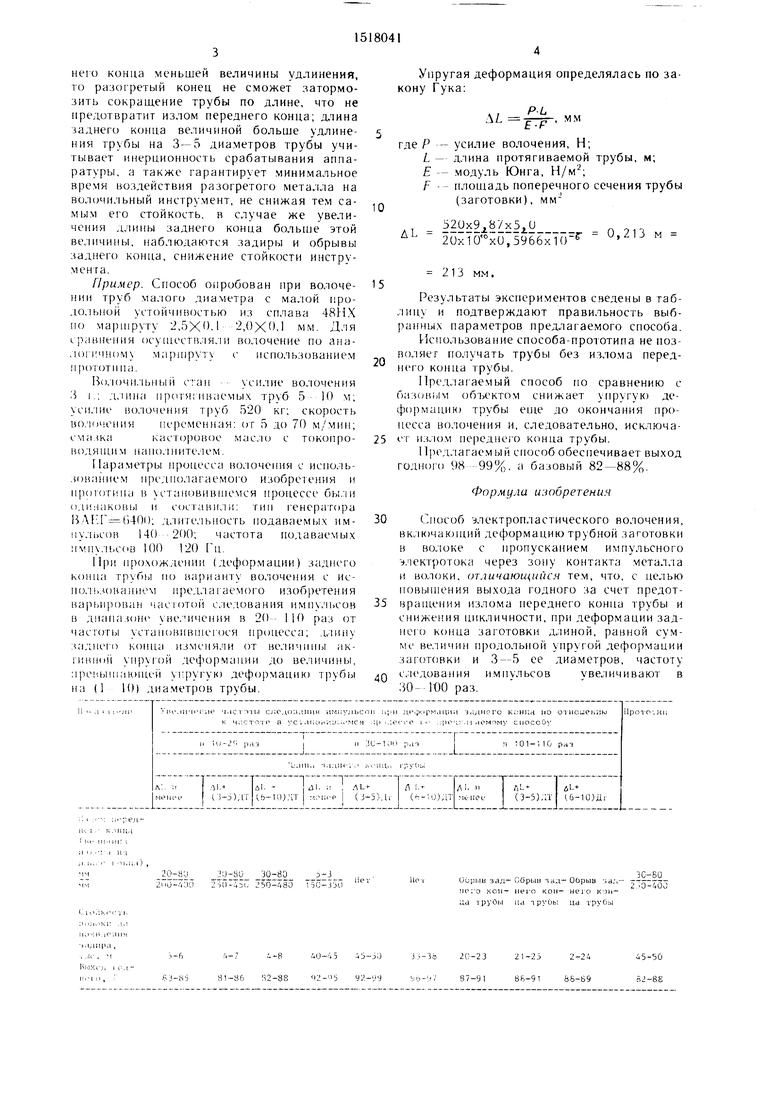

Результаты экспериментов сведены в таблицу и подтверждают правильность выб- ранны.х параметров предлагаемого способа.

Использование способа-прототипа не позволяет получать трубы без изло.ма переднего конца трубьг

Предлагае.мый способ по сравнению с баз()В1)1м обт ектом снижает упругую деформации. трубы enie до окончания процесса волочения и, следовательно, исключа- ст изло.м переднего конца трубы.

Пред,:1агаемый способ обеспечивает выход годного 98-99%. а базовый 82-88%.

Формула изобретения

Способ электропластического волочения, вк;1ючаю|ций деформацию трубной заготовки в во,локе с пропусканием импульсного электротока через зону контакта .метал: а и волоки, отличающийся тем, что, с целью повып1ения выхода годного за счет предотвращения излома иереднего конца трубы и снижения цикличности, при деформации заднего конца заготовки длиной, равной сумме величин продольной упругой деформации заготовки и 3-5 ее диаметров, частоту с,:1едования импульсов увеличивают в 30-100 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2024 |

|

RU2840472C1 |

| Способ волочения металла с применением виброколебаний инструмента | 1982 |

|

SU1115826A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| Способ многократного волочения проволоки с электроконтактным нагревом | 1989 |

|

SU1731327A1 |

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| Способ изготовления составных труб | 1979 |

|

SU848112A1 |

| Способ волочения клиновидных профилей | 1987 |

|

SU1509149A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

| Устройство для волочения металла через две волоки,колеблющиеся с ультразвуковой частотой вдоль оси волочения в противоположных фазах | 1977 |

|

SU753515A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано преимущественно при волочении труб малого диаметра с малой продольной устойчивостью на линейных волочильных станах. Цель изобретения - повышение выхода годного за счет предотвращения излома переднего конца трубы и снижение цикличности. При волочении трубной заготовки, через зону контакта металла и волоки пропускают импульсный электроток. При деформации заднего конца заготовки длиной, равной сумме величин продольной упругой деформации заготовки и 3-5 ее диаметров, частоту следования импульсов увеличивают в 30-100 раз. 1 ил., 1 табл.

ill.

; л L+

AL+I uL+

(3-5);;r |.б-10)Дг

Oupi.-iB зад- Обрьш ад- ООрыв -ia. i пр: о .кон- nei o кои- nei o конца ipyoi.l на труиы ца -rpyO.bi

20-23 В7-9 1

45-50 82-88

(Г

У/////////// ///А

| Способ обработки давлением металли-чЕСКОй зАгОТОВКи | 1979 |

|

SU829241A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Спицын В | |||

| И., Троицкнй О | |||

| А | |||

| Элек- тропластнческая деформация метал.тов: .V(, - таллургия, 1970, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1989-10-30—Публикация

1987-10-09—Подача