Фив,/

СП

оо

о

4

CJi

R

пр

oopa;uK)HUH которой piJCiiojo/Konhi

xr.ioM „(pp к n;iiipaB.ienMi() подачи iio.iociji

ЮЛ lla

промежуточном ч частке (()нки (чи.ас- lOK cdef) полосу 1 изгибают но кспичсч КоС iiofU pxHoci и с илавным переходом от 6o;ii,- iiiero радичеа Rnp меньшему RHради еу foToBoii | )упы ti. На оконча ге. и.ном уча етке 1()О|1М()вки (учаекж efijli, iio. ioey I и,- гибают но ци;1ннд|)ическ()й поверхности номина,1ьный радиус RH I oToiioti трубы Г). К еформиронанным I .IKHM образом емежным кромкам 2 и 3, сходяниг; - ен не1ык. че|)ез ева))оч1Н)1е контакты 7 и 8, ста11овденные на сформованной нодоее I вблизи к К1мок 2 н 3, нодвс дят свар()чнь)|й ток от выеокочаеготной уетановки 9 и иа участке I lk сваривают нутем их осадки. Д.тя обес- нечения одинаково) нагрева кромок н зоне сварки Контакты 7 и 8 расно;1агак)т на одинаковом расстоянии от соответствуюнгих к)омок ) мм. (.варочное давление на кромках создают за счет сил но- лосы, сформованной н трубную заготовку, притормаживания трубы ti ба11:мак()м И).

Л. 1Я иск.1ючения возм(1жного нонеречно- го схнмнения к)ом()к в зоне снаркн смонтиИзобретение относится к производству труб и наиболее эффективно может быть ис- 11о. 1ьзовано ири изготов.чении сварных труб.

Целью изобретения является улучшение качества изготавливаемы.х труб.

(лдцность изобретения состоит в том, что в фоцессе изготовления спиральнонювны.х труб, в зоне формирования сварочного шва, либо неносредственно за ней, в одном из сечений: наралле.1ьном или нерненди-ку-тярном продольной оси изготавливаемой трубы ( в зависимости от гла наклона шва к нродоль- ной оси грубы, контролируют положение стыка к)омок и нри его неремеп1ении (на- нрим1 ), вс.тедствие юявления у полосы сер- иовидности) за нреде.пы допустимого возвращают в исходное ноложение (1дним из из- вес1пых нрием()В. например изменением угла иредва)ите/1ьной формовки, .. 1ибо о 11-:оси- кмьным сме1пением по,1осы и грубы, воссга- павдивая онтима.тьное положение стыка кро- мок.

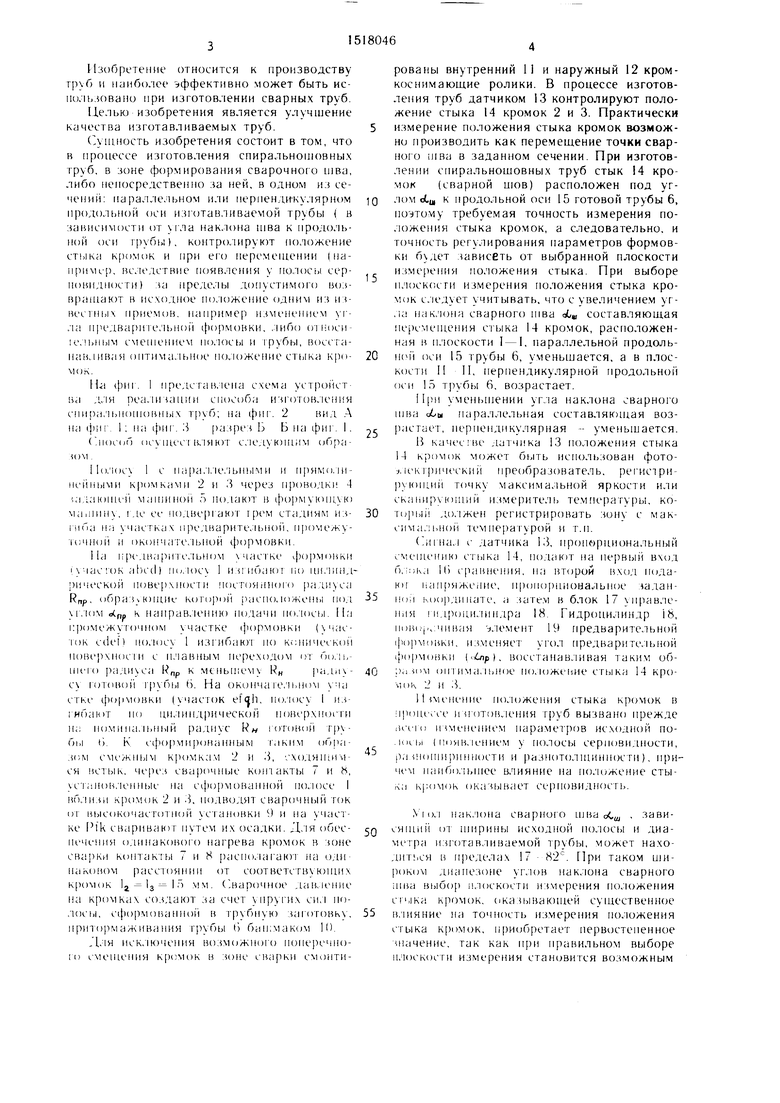

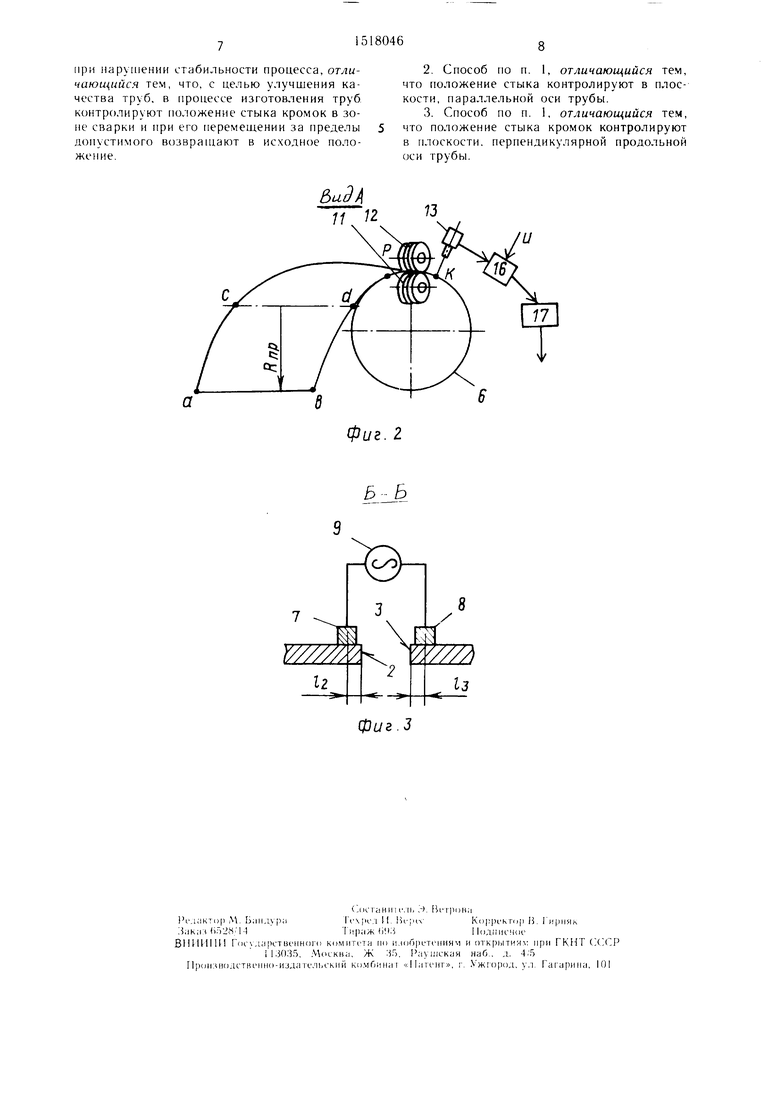

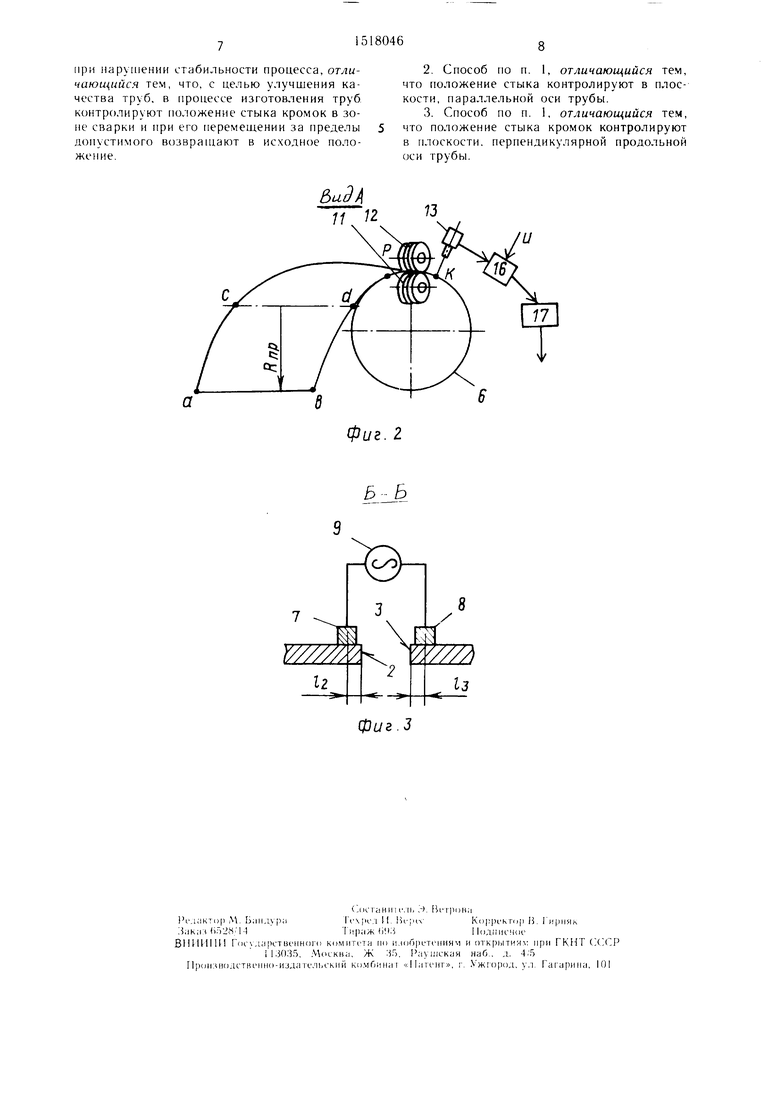

Нл 4111 1 представ, 1ена схема ycTpoiicT Bel д;1я реа,тизапии способа изготов.тепия (.пи)а, 1ьно1повньгх труб; на ({ini . 2 вид .Л на (jiiii. 1; па i.j 4i - )азрез Б Б на фиг. I.

(.нособ осуHU CT в.тяют следующим обра ОМ .

Полос} 1 с па|)ал. 1е. 1ьпыми и прямо.1и- нейными кромками 2 и 3 через проводки 4 sa.uiioHieii маН1НПО1( 5 Н().1ают в )рмуюп1ую кы1нну, r.ic ei нодве|)гают i )ем стадпям из- |-иба на участках предварите;1ЬНО11, промеж;у- томной и 1)кончате,

Па пре.)ите, 1ьпом час 1 ке v|)opMOBKH I час Ч)К а)С{1) но.юсч 1 И1гибаю1 по ни.1ипд рической нове()хн()С 1 и постоянного шдиуса

5

g 0

5

0

5

0

5

0

5

рованы внутренний 11 и наружный 12 кром- коснимающие ролики. В процессе изготовления труб датчиком 13 контролируют положение стыка 14 кромок 2 и 3. Практически измерение положения стыка кромок возможно производить как перемещение точки сварного П1ва в заданном сечении. При изготовлении спиральношовны.х труб стык 14 кромок (сварной шов) расположен под углом oLu, к продольной оси 15 готовой трубы 6, поэтому требуемая точность измерения по- . южения стыка кро.мок, а следовательно, и точность регулирования параметров формовки бчдет зависеть от выбранной плоскости изме)ения положения стыка. При выборе плоскоеги измерения положения стыка кромок с, 1едует учитывать, что с увеличение.м угла наклона сварного Н1ва //« составляющая пе)емен1епия стыка 14 кромок, расположенная в плоскости I-I, параллельной продоль- п(й оси 15 трубы 6, уменьшается, а в плоскости II, перпендикулярной нродольной оси 15 трубы 6, возрастает.

уменьп ении угла наклона сварного шва а(/ы параллельная составляющая возрастает, перпендикулярная - уменьшается.

В качес ве датчика 13 положения стыка 14 KjiDMoK может быть иенользован фото- -л 1екг)ический преобразователь, регистри- pvioiunii точку максимальной яркости или сканир 101ПИЙ измерител1 температуры, ко- Topbiii до.1жен регистрировать зону с максим а. температурой и т.п.

( игнал с датчика 13. пропорциональный смеп1(. иию CTiiiKa 14, 11одаК1Т на первый вход бл;1ка И) с 1авнеиня, па второй вход пода- ки |1ап)яже1пи нроно|)пиональпое заданной ь.оординате, а зате.м в блок 17 управлении Iидроцилиндра 18. Гидроцилиндр 18, нов1;|ч:чнвая элемент 19 предварительной ||1ормовки. из.мепяет угол федварите.тьной ({ормовки (блр), восстанав.тивая таки.м об- ;),1( онгималыюе по.тожение стыка 14 кромок 2 и 3.

Ишенение ио.и)жения стыка кромок в iipoHecce и )готов.,тения труб вызвано прежде iicero изменением нараметров исходной по- .юсы (,1ением у нсхлосы серновидности, ра 1нон1ирнпп()сти и разнотолшинности). причем наибольп1ее влияние на но.тожение сты- кромок оказывает серповидность.

io.i нак. юна свар)1огс) ьпваоСщ , зави- сяпип | от ншрины исходной полосы и диа- мегра изготавливаемой трубы, может находиться в н|1еделах 17 82 При таком роком дианезоне уг.юв наклона сварного uiiia выб()) плоскости измерения по.тожения сгыка кромок, оказывающей сушествен}К)е влияние на точность из.мерения положения сгыка к)омок, приобретает первостепенное значение, так как при правильном выборе плоскости измерения становится возможным

использовать более грубые (поточности) измерители.

При выборе плоскости измерения можно воспользоваться, например, зависимостью между параллельной и перпендикулярной составляющих единичного вектора скорости сварки.

Учитывая, что отношение перпендикулярной составляющей f| к параллельнойТ м равно ;ангенсу yi. ia наклона сварного шва, т.е.

€

-.--: tgiu,

TV II

и.меем: при углах формовки

Ы,7 0„306 ;|,

при углах формовки

.ш 82

f(a82 7,115fx;(|g2 .

Анализ (f)()pMy. ibi (1) пока и,таит, что гри углах формовки о -I l . тл . при aiu 15 ( ,0 и 1,, ) и.(ме 1енис стыка кро- мок Г1редгк)чтпте,11.нес произвадит ь в параллельной (к.-ти. а при оСа, 45 ( 1,0 и t nii )в 11е М1еид |ку.трном

плоскости.

Вьпие дан aiia.in шчгский iio.ixn;. к 1 л, | п. юскос тн из н рси||я :11.1ож( :1ия Lii.iK,. кромок, особенно для K);i( yi .юв «{ ормон- ки (до 27 и CBbiHie ()2 ), пспильчуем i,x при изготовлении спира.1ьно111() i-p б.

В диапазоне углов (|)о|)1овки - 27 - 62 соотнсмпеиис ||е)1км|дик, 1ярной и парал- лельн()11 составляющих не ..iniaeT 2,1). llo этому в диаиа (оне т, 1ов )ioBKH плоскость изме)е11ин 1И)Л()Жения стыка кромок до,1/ки;) быть Bbi6 iaiia, исходя из c,io- ВИЯ удобства измерения и комструкки . из мерителя. При :)том предпочтение сле. отдать 11а)а,1.1е, 1ьиой м. юскости )(,ч11 .я. 1ак как в :)том слхчае практически iipuMbivi путем .может быть установ.тено и расстоя1И)е от сходяишхс Я встык к| 10 1()к до c iapo4Hi)ix контактов, li го время как измерение стык;: кромок в 1.Ч )|(М1; ,ику.т.яр11011 плоскости ,1иц1ь косвенно xa)aK U |Mi iyeT li(J,loжeниe кромок до cBap(j44bix ко ггактов.

Пример. При изгогов,тении сииральпоиюв ных труб диаметром 273 мм из по,тосы 1 ни1- риной 500 мм и то,тп1ино11 40 мм, мол предварительной формовки loi,np) состав,тял 25, радиус | редварите,1ьной формовки Rnp 190 мм, угол нак.тона сварного нва ш - 5. j° 42% измерение И(.1,ожения стыка кромок 2 и ,3 ирои.(води.ти в точке К, в п,чос-кос- 1И I-, Г1арал.тельи()(1 продольной С Си 15 трубы 6.

При появлении по,т()сы I, например, максимально допустимой стандартной серповид5

g

5

0

с.

0

5 о S

5

ности (стрела прогиба 10 мм на базе 3,0 м) с вогнутой передней кромкой 2 сварной стык 14 -перемещается влево и занимает положение, показанное на фиг. 1 штрихпунктирной . В плоскости измерения I -I стык 14 кромок перемещается из точки К в точку К на 4,0 мм. При отсутствии регулирования процесса диаметр трубы 6 увеличива,т- ся на 1,5 мм, расстояние от контакта 7 до кромки 2 уменыпалось на 2,0 мм, а расстояние от контакта 8 до кромки 3 увеличивалось на 2,0 мм, что приводило к различному нагреву кромок в зоне сварки (кромка 2 имела более высокую температуру, чем кромка 3) и ухудшению качества сварного соединения.

При появлении у полосы аналогично серновидности с выпукло; кромкой 2 стык 14 перемещается вправо на 4,0 мм (точка К. Диаметр трубы уменьшается на 1,5 мм, расстояние от контакта 7 до кромкн 2 увеличивается на 2,0 мм, а расстоя 1ие от контакта 8 до кромки 3 уменьнтастся на 2,0 м.м. В результате кромка 3 будет разогреваться бо.ть- ис. чем кромка 2, и также ухудшается ка- uciTBo сварного соединения.

Л,тя устранения дефектов формовки и с)а)ки труб, возникающих при , 1епии полосы серповидности, способ нредусмат- ривает pel -лирование процесса до восстановления оп г.Ил1а, условнй форчкшкн.

В случае авт1)матическо Ч) регулирования проиесса ири иеремеи1ении стыка 14 кромок 2 и 3 1)аво на 4,0 .мм б, 1ок 17 управ. ,Г команду на 1еремегиение лии;:|1а 18. которы поворачива, э,темснт И и)едварите,тьноГ формовки в сторону уве,ти- Ч1Ч1ИЯ yr, ia о6„р на ,30 . При иерементепин стыка И в,тево иа 4.0 мм (BTOpoi i пример гид- нши.тиндр 18 1()ворач1 ва.т :(,темеит- и)едва- )иге.тьпой ().ки в сторону уменьп1е 1ия у (-.та Сп| на ЗО .

В,1н),тнеиие способа из()гов,1еиия спи- ра.1ьио11 овнь т руб 111 исанным образом по (во,ило стаби.ти ировать диаметр )1 ав- ,|Ива(Л1ьгх труб и по.юженис сварного гпва, гн рич I. в исходное по,тожсиие смеж1П,1е кромки ,госы на участке их пагрсва и сварки, со.,давая тем самым условия д.тя одггнаково- го нагрева к)ом)к в зоне сгшрки, что в ко- нечггом счете обеспечивает одновременггое повы1пение качества сварного соединеггня и точность труб гго диаметру.

Формула изобретения

I. С иособ изготов,1ения сг;ира,тьногиов ных труб, при котором полосы формуют в ) заготовку, смежнь1е кромкгг 1аз()- г рсвают (ысокой частотьг и свар1 ва- ют встык, регулируя параметры формовки

13

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1399163A1 |

| Способ производства двухшовных труб | 1978 |

|

SU776694A1 |

| Способ изготовления сварных труб | 1988 |

|

SU1516164A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ производства сварных труб | 1983 |

|

SU1109214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Устройство для формовки особотонкостенных прямошовных труб | 1981 |

|

SU1003955A1 |

Изобретение относится к производству труб и может быть использовано при изготовлении сварных труб. Цель изобретения - улучшение качества изготавливаемых труб. В процессе изготовления труб 6 контролируют положение стыка 14 в зоне сварки в плоскости 1-1 или П-П в зависимости от сортамента труб и технологических параметров процесса формовки. При отклонении положения стыка от оптимального наполнительным механизмом 18 воздействуют на элемент формовки 19, обеспечивая восстановление оптимального положения стыка 14 кромок 2 и 3. Использование изобретения стабилизирует геометрические параметры изготавливаемых труб и исключает неравномерность нагрева кромок под сварку. 2 з.п.ф-лы, 2 ил.

фиг. 2

фиг.З

| Способ автоматического регулирования процесса электросварки труб давлением | 1983 |

|

SU1204285A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1989-10-30—Публикация

1987-08-14—Подача