I

Изобретение относится к производству труб и наиболее эффективно быть использовано при изготовлении спиральношовных сварных труб,

Цель изобретения - повьшение производительности трубных станов путем сокращения числа их вынужденных простоев при расформовке трубной заготовки и улучшение качества изготавливаемых спиральношовных труб, свариваемых высокочастотной сваркой.

Сущность изобретения состоит в том, что в процессе изготовления труб, в непосредственной близости от точки сварки (за точкой сварки по направлению движения полосы) постоянно замеряют объем вьщавленного в грат металла и при отклонении его от номинального значения, вызванного, например, появлением у полосы серповидности или разноширинности изменяют положение смежных кромок так, чтобы объем вьщавленного в грат металла оставался в пределах допуска. Объем вьщавленного в грат металла при осадке кромок наиболее полно характеризует качество сварного шва, так как является функцией температуры, давления и взаимного положения кромок в зоне осадкир а также толщины полосы и скорости сварки, т.е. является функцией совокупности параметров, определяющих качество соединениями, таким образом является наиболее обощающим объективным критерием оценки качества сварного шва. Учитывая характер распределения вьщавленного при осадке в грат металла (60-80% выдавливается над поверхностью трубы и 20-40% внутрь трубы) в зависимости от условий формирования шва, а также весьма незначительное его перераспределение при изменении параметров формовки и сварки, а в качестве эквивалента объема металла, вьщавленного в грат, измерение которого на данном этапе усложняет конструкцию датчика, может быть принята площадь поперечного селения металла, выдавленного над Поверхностью трубы в сечении, перпендикулярном сварному шву.

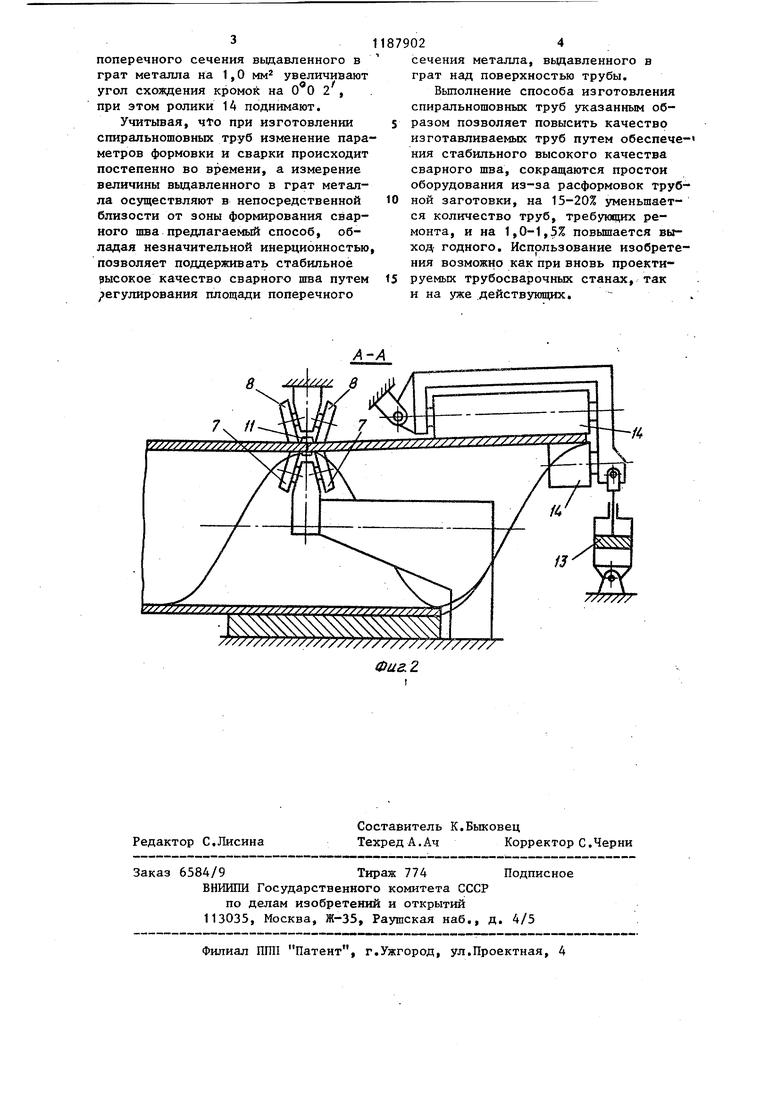

На-фиг. I изображена схема устройства для реализации предлагаемого способа изготовления спиральношовных труб; на фиг, 2 разрез на фиг о 1.

879022

Полосу 1 задающей машиной 2 подают в формующее устройство 3, где ее изгибают по спирали в трубную заготовку А. Смежные кромки 5 и 6 ра5 зогревают токами йысокой частоты (ТВЧ) сварочным устройством (не показано) и сваривают встык путем их осадки. Сварочное давление на кромках создают путем переформовки полосы в зоне схождения кромок с изменением направления ее давления. Для исключения возможного смещения кромок в зоне сварки, и плоскости, перпендикулярной их движению, смон5 тированы внутренний 7 и наружный 8 кромкоудерживающие ролики. В процессе формовки и сварки труб 9 датчиком 10 в сечении за точкой сварки С на расстоянии по шву 30-150 мм контролируют величину вьщавленного наружного грата 11, например, методом световых сечений (как площадь поперечного сечения металла, вьщавленного в грат над поверхностью трубы).

5 При изменении условий формовки и сварки, вызванных, например, появлением у полосы серповидности или разноширинности, изменяется площадь поперечного сечения вьщавленного

0 над наружной поверхностью трубы в грат металла. Сигнал об изменении величины вьщавленного в грат металла с датчика 10 поступает в блок 12 управления, который вьщает коман ду на привод 13 перемещения роликов 14, изменяющих взаимное положение кромок 5 и 6 в зоне их осадки до восстановления номинального знач ения площади поперечного сечения вьщавленного при сварке в грат металла. Так, при уменьшении площади поперечного сечения вьщавленного , грата ролики 14 поднимают, а при

увеличении - опускают. I

5 Для получения качественного сварного шва, при изготовлении труб 325 мм из полось толщиной 4,0 мм площадь поперечного сечения металла, вьщавленного в грат над поверхнос0 тью трубы при осадке кромок, находится в пределах 3,0-4,0 мм. При увеличении площади поперечного сечения вьщавленного в грат металла на 1,0 мм изменяют взаимное положение

5 кромок путем уменьшения угла схождения кромок на О О 2 поворотом роликов 14 (фиг. 2) на О 04 (ролики 14 опускают), При уменьшении площади

3

поперечного сечения выдавленного в грат металла на 1,0 мм увеличивают угол схождения кромой на О О 2 , при этом ролики 14 поднимают.

Учитывая, чТо при изготовлении спиральношовных труб изменение параметров формовки и сварки происходит постепенно во времени, а измерение величины вьщавленного в грат металла осуществляют в непосредственной близости от зоны формирования сварного шва предлагаемьй способ, обладая незначительной инерционностью позволяет поддерживать стабильное эысокое качество сварного шва путем ; егулирования площади поперечного

024

сечения металла, вьщавленного в грат над поверхностью трубы.

Вьшолнение способа изготовления спиральношовных труб указанным образом позволяет повысить качество изготавливаемых труб путем обеспече- ния стабильного высокого качества сварного шва, сокращаются простои оборудования из-за расформовок трубной заготовки, на 15-20% уменьшается количество труб, требующих ремонта, и на 1,0-1,5% повышается выход годного. Использование изобретения возможно как при вновь проектируемых трубосварочных станах, так и на уже действующих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ изготовления спиральношовных труб | 1986 |

|

SU1388134A1 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1192875A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ, при котором полосу формуют в трубную заготовку, смежные кромки, сформованные встык, разогревают до температуры сварк.и, а затем к ним прикладывают усилие осадка и при нарушении стабильности процесса изменяют их взаимное положение, отличающийся тем, что, с целью повышения производительности и улучшения качества труб, постоянно определяют объем вьщавленного при осадке в грат металла и поддерживают его в заданном интервале путем изменения положения кромок. 2. Способ по п. 1, отличающийся тем, что объем вьщавлен§ ного в грат металла определяют, из (О меряя площадь поперечного сечения металла, выступающего над поверхностью трубы после формирования сварного шва.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 0 |

|

SU277704A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-30—Публикация

1984-04-21—Подача