массы детали ПП 16,17 прогибаются и части 13,14 сближаются н сжимают упругий элемент 15. При перемещении детали вращается средняя часть F 3. При совмещении детали с пози1а1ей 2 остапавливают ТШ 16,17 и опускают деталь иоиоротом П 11, 12 вокруг направляющих 20,21. Когда деталь ляжет на позицию 2 при опускании ТШ 16,17 ниже последней, части 13,14 раздвигаются элементом 15, а П 11,12 расходятся в разные стороны механизмом раздвижения.После обработки детали ироцесс возврата последней осуществляется в обратной последовательности. 1 з.н. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1098876A2 |

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1046177A1 |

| Устройство для перемещения и укладки плоских деталей | 1990 |

|

SU1740288A1 |

| Устройство для перемещения и укладки плоских деталей | 1982 |

|

SU1034336A1 |

| Устройство периодического действия для транспортирования плоских деталей | 1979 |

|

SU866939A1 |

| Устройство для распределения деталей | 1982 |

|

SU1071544A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Захват манипулятора | 1985 |

|

SU1288057A1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1996 |

|

RU2096167C1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

Изобретение относится к транспортирующим устройствам и позволяет повысить надежность его работы. Устройство включает основание 1, рабочую позицию 2, транспортирующие шнуры /ТШ/ 16, 17, огибающие ведомые ролики /Р/ 3 и ведущие Р10, привод и механизм подъема и опускания ТШ 16, 17. Между собой Р3, 10 соединены планками /П/ 11, 12, состоящими из двух частей 13, 14, соединенных упругим элементом 15 с возможностью взаимного продольного смещения перпендикулярно осям вращения Р3, 10. При этом Р3 выполнены из трех частей, соединенных между собой с возможностью поворота относительно оси, а ТШ 16, 17 имеют механизм раздвижения, выполненный в виде смонтированной на основании 1 шестерни 23 и взаимодействующих с ней цилиндрических реек 18, 19. Рейки 18, 19 связаны с одной из П 11, 12 и установлены на основании 1 через цилиндрические направляющие 20, 21 с возможностью поворота. Направляющие 20, 21 расположены в горизонтальной плоскости перпендикулярно П11, 12. Деталь устанавливается на ТШ 16, 17 в их поднятом положении и перемещается ими к позиции 2. Под действием массы детали ТШ 16, 17 прогибаются и части 13, 14 сближаются и сжимают упругий элемент 15. При перемещении детали вращается только средняя часть Р3. При совмещении детали с позицией 2 останавливают ТШ 16, 17 и опускают деталь поворотом П 11, 12 вокруг направляющих 20, 21. Когда деталь ляжет на позицию 2 при опускании ТШ 16, 17 ниже последней, части 13, 14 раздвигаются элементом 15, а П 11, 12 расходятся в разные стороны механизмом раздвижения. После обработки детали процесс возврата последней осуществляется в обратной последовательности. 1 з.п.ф-лы, 3 ил.

Изобретение относится к транспор- тирующим устройствам.

Целью изобретения является повышение надежности работы устройства.

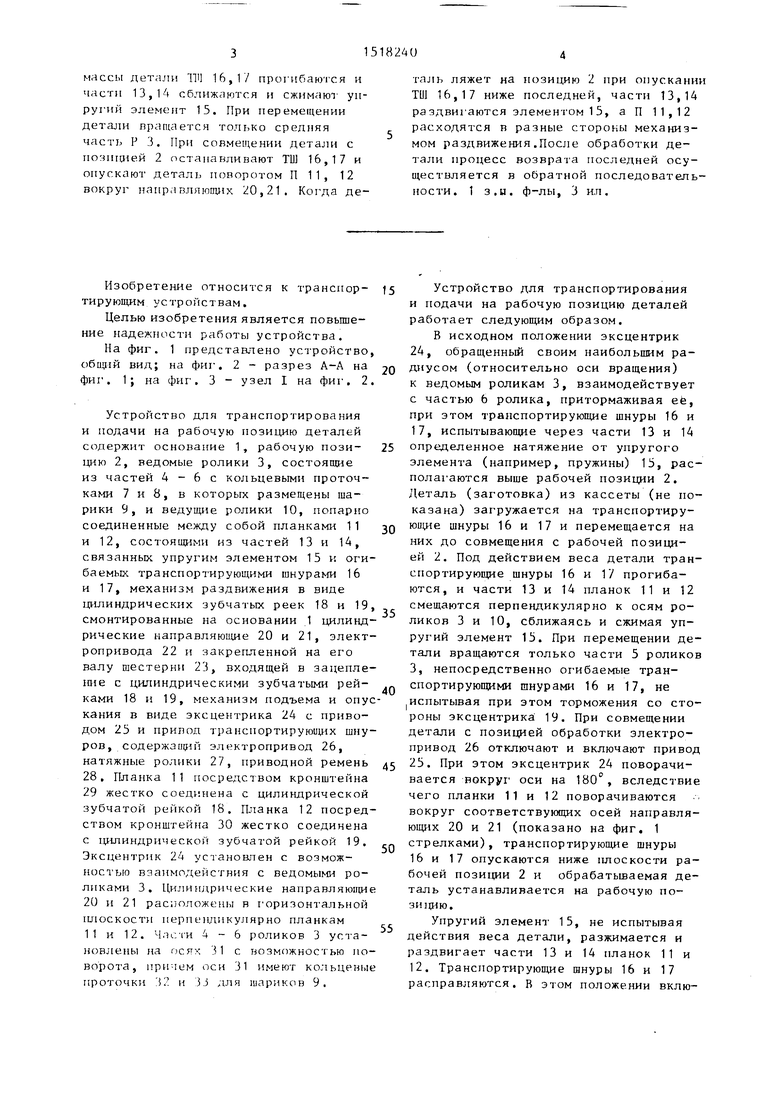

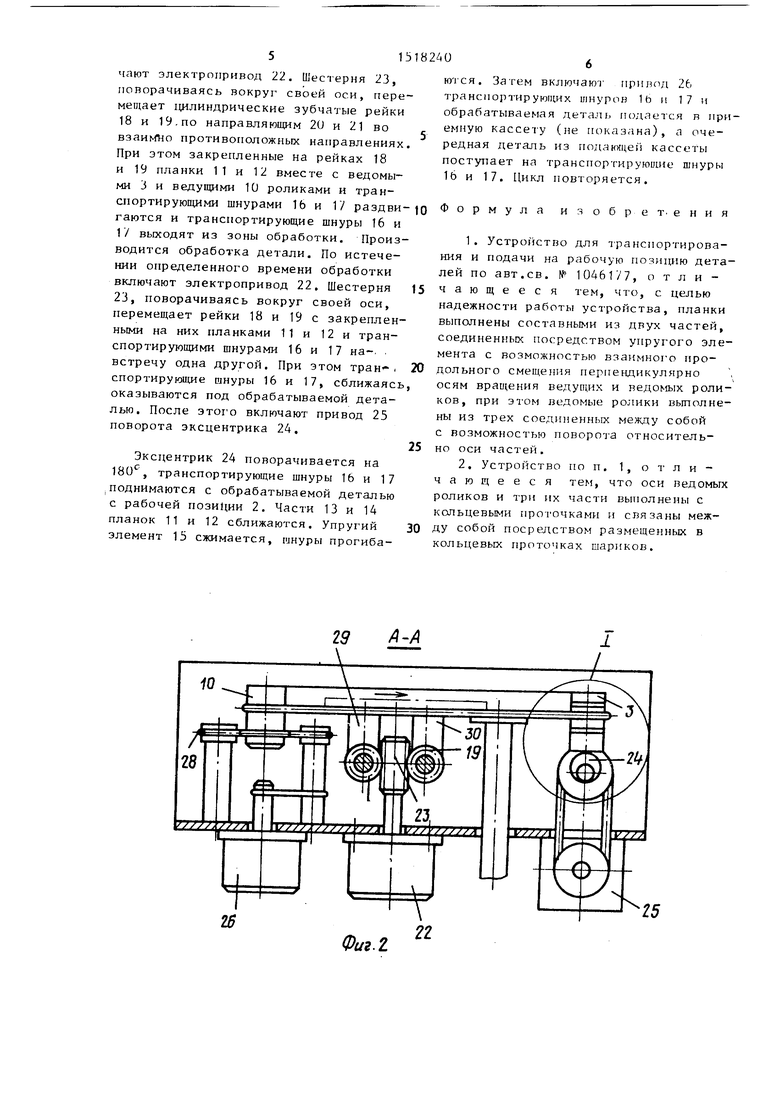

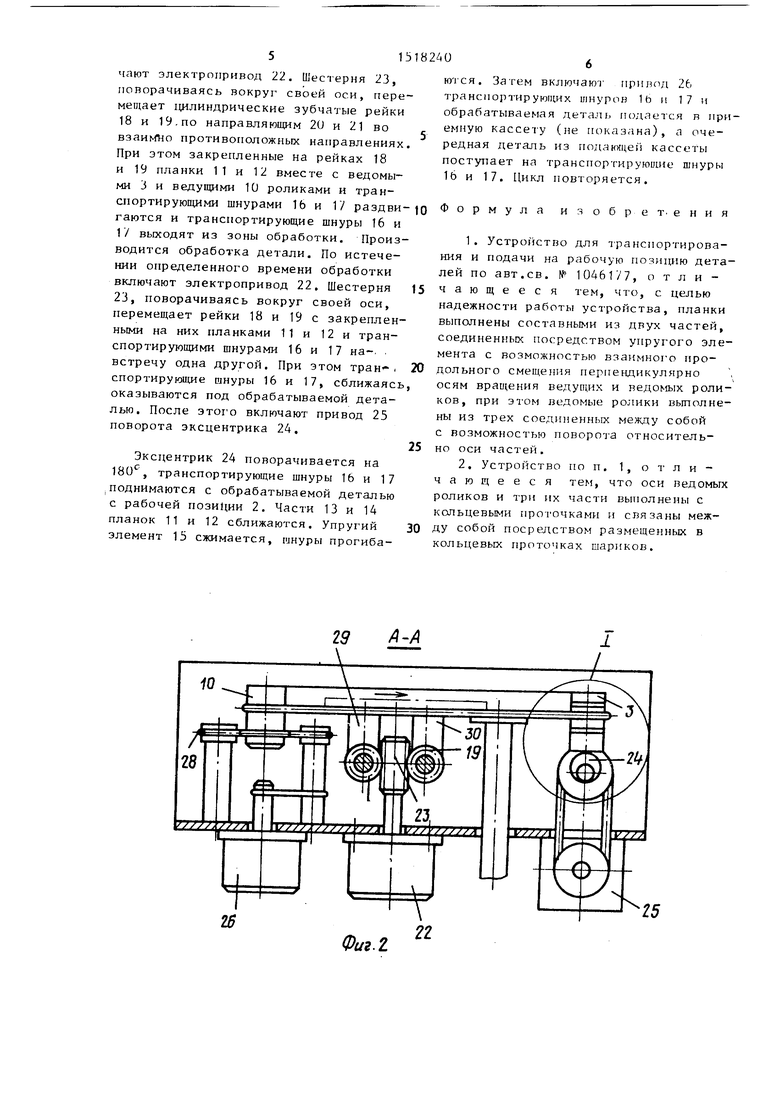

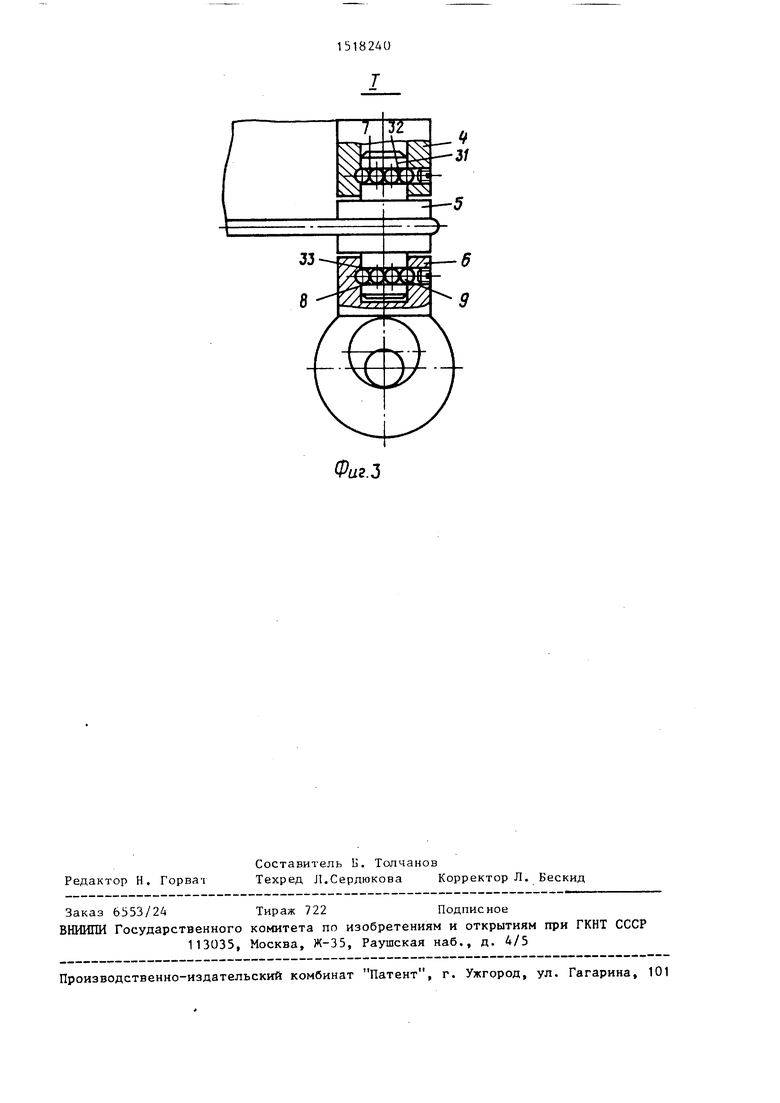

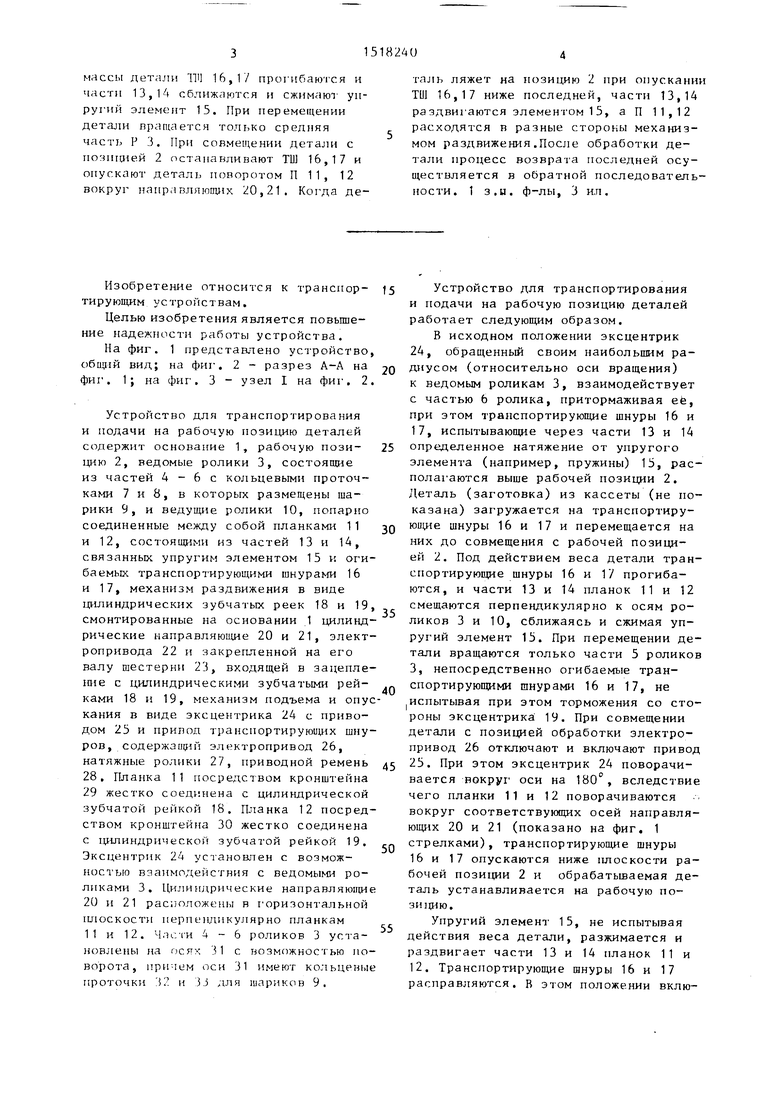

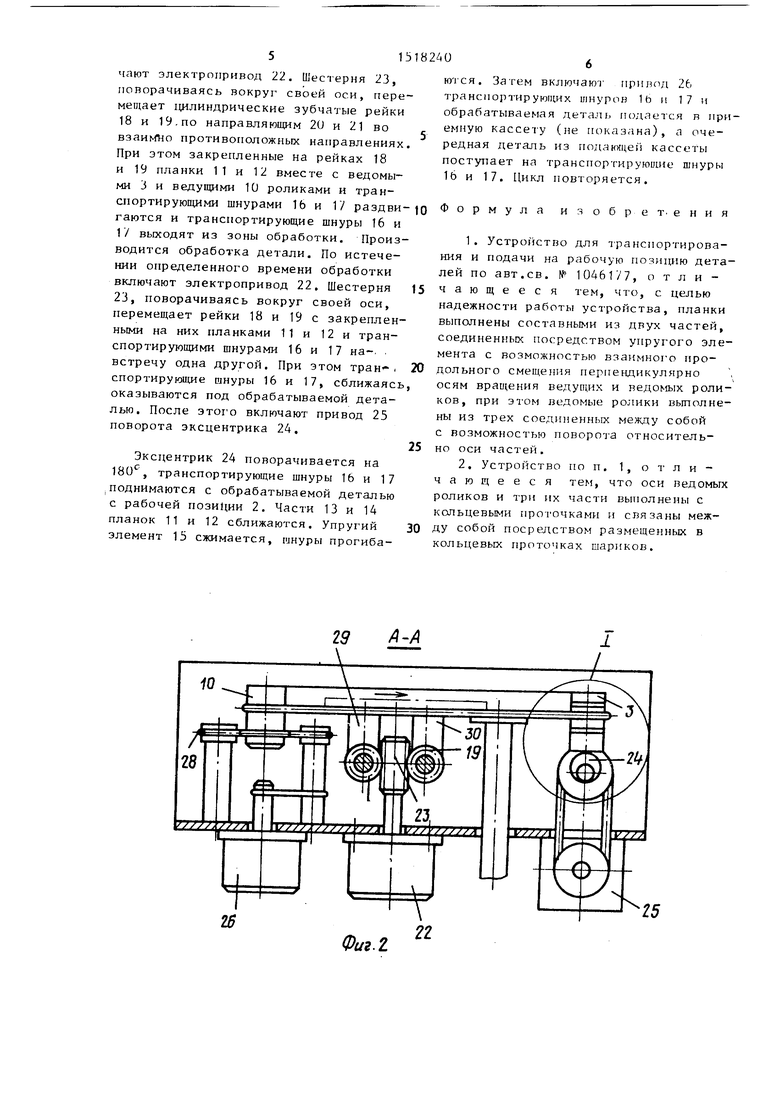

На фиг. 1 представлено устройство, общий вид; на фих. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2.

Устройство для транспортирования и подачи на рабочую позицию деталей содержит основание 1, рабочую пози- цию 2, ведомые ролики 3, состоящие из частей 4 - 6 с кольцевыми проточками 7 и 8, в которых размещены шарики 9, и ведущие ролики 10, попарно соединенные между собой планками 11 и 12, состоящими из частей 13 и 14, связанных упругим элементом 15 и огибаемых транспортирующими шнурами 16 и 17, механизм раздвижения в виде цилиндрических зубчатых реек 18 и 19, смонтированные на основании 1 цилиндрические направляющие 20 и 21, электропривода 22 и закрепленной на его валу шестерни 23, входящей в зацепле- 1ше с цилиндрическими зубчатыми рей- ками 18 и 19, механизм подъема и опускания в виде эксцентрика 24 с приводом 25 и привод транспортируюид1х шнуров, содержа uiji и электропривод 26, натяжные ролики 27, приводной ремень 28, Планка 11 посредством кронштейна 29 жестко соед1;нена с цилиндрической зубчатой рейкой 18. Планка 12 посредством кронштейна 30 жестко соединена с пд линдрической зубчатой рейкой 19. Эксцентрик 24 установлен с возможностью взаимодействия с ведомыми роликами 3, Цилиндрические направляюиц е 20 и 21 расположены в горизонтальной 1ШОСКОСТИ перпещгикулярно планкам 11 и 12. Члс си 4-6 роликов 3 установлены на осях 31 с возможностью поворота, причем оси 31 имеют кольцевы проточки 32 и 33 для шариков 9.

5

0

о 5 п

5

Устройство для транспортирования и подачи на рабочую позицию деталей работает следующим образом.

В исходном положении эксцентрик

24,обращенный своим наибольшим радиусом (относительно оси вращения)

к ведомым роликам 3, взаимодействует с частью 6 ролика, притормаживая её, при этом транспортирующие шнуры 16 и 17, испытывающие через части 13 и 14 определенное натяжение от упругого элемента (например, пружины) 15, располагаются выше рабочей позиции 2. Деталь (заготовка) из кассеты (не показана) загружается на транспортиру- юище шнуры 16 и 17 и перемещается на них до совмещения с рабочей позицией 2. Под действием веса детали транспортирующие шнуры 16 и 17 прогибаются, и части 13 и 14 планок 11 и 12 смещаются перпендикулярно к осям роликов 3 и 10, сближаясь и сжимая упругий элемент 15. При перемещении детали вращаются только части 5 роликов 3, непосредственно огибаемые транспортирующими шнурами 16 и 17, не |Испытывая при этом торможения со стороны эксцентрика 19. При совмещении детали с позицией обработки электропривод 26 отключают и включают привод

16 и 17 опускаются ниже плоскости рабочей позиции 2 и обрабатьшаемая деталь устанавливается на рабочую пози и1ю.

Упругий элемент 15, не испытывая действия веса детали, разжимается и раздвигает части 13 и 14 планок 11 и 12. Транспортирующие шнуры 16 и 17 расправляются. В этом положении вклю513

чают электропривод 22. Шестерня 23, поворачиваясь вокруг своей оси, перемещает 11 1линдрические зубчатые рейки 18 и 19.no направляющим 20 и 21 во взаигЛю противоположных направлениях При этом закрепленные на рейках 18 и 19 планки 11 и 12 вместе с ведомыми 3 и ведущими 10 роликами и транспортирующими шнурами 16 и Г/ раздвигаются и транспортирующие шнуры 16 и Г/ выходят из зоны обработки. Производится обработка детали. По истечении определенного времени обработки включают электропривод 22, Шестерня 23, поворачиваясь вокруг своей оси, перемещает рейки 18 и 19 с закрепленными на них планками 11 и 12 и транспортирующими шнурами 16 и 17 на-, встречу одна другой. При этом тран . спортирующие олнуры 16 и 17, сближаясь оказываются под обрабатываемой деталью. После этог о включают привод 25 поворота эксцентрика 24.

Эксцентрик 24 поворачивается на 180, транспортирующие шнуры 16 и 17 Jподнимаются с обрабатываемой деталью с рабочей позиции 2. Части 13 и 14 планок 11 и 12 сближаются. Упругий элемент 15 сжимается, шнуры прогиба182406

ю гся. Затем включают привод 26 транспортирующих шнурон 1Ь и 17 и обрабатываемая деталь подается п приемную кассету (не показана), а очередная деталь из подающеГ) кассеты поступает на транспортирующие шнуры 16 и 17. Цикл повторяется.

10 Формула

и

обрет. ения

осям вращения ведущих и ведомых роликов, при этом ведомые ролики выполнены из трех соединенных между собой с возможностью поворота относительно оси частей.

2,Устройство по п. 1, отличающееся тем, что оси Ведомых роликов и три их части выполнены с кольцевыми проточками и связаны межДУ собой посредством размещенных в кольцевых проточках шариков.

Фиг.г

Т

Фиг.:5

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1046177A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-10-30—Публикация

1987-09-21—Подача