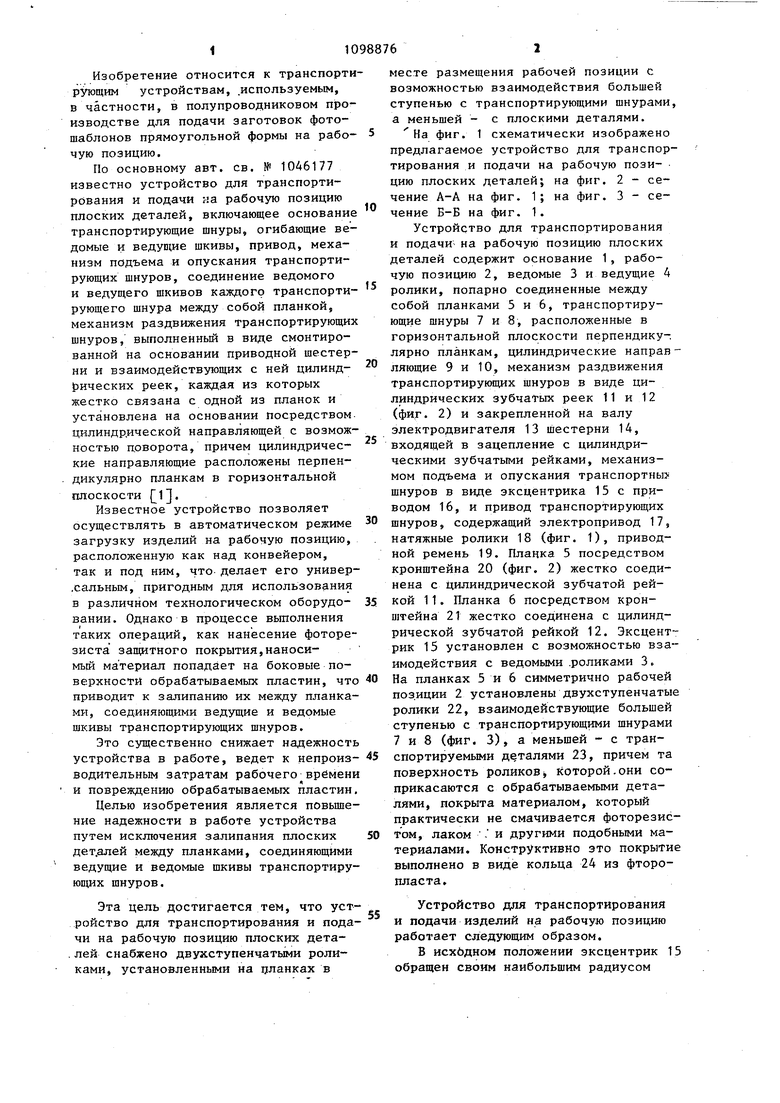

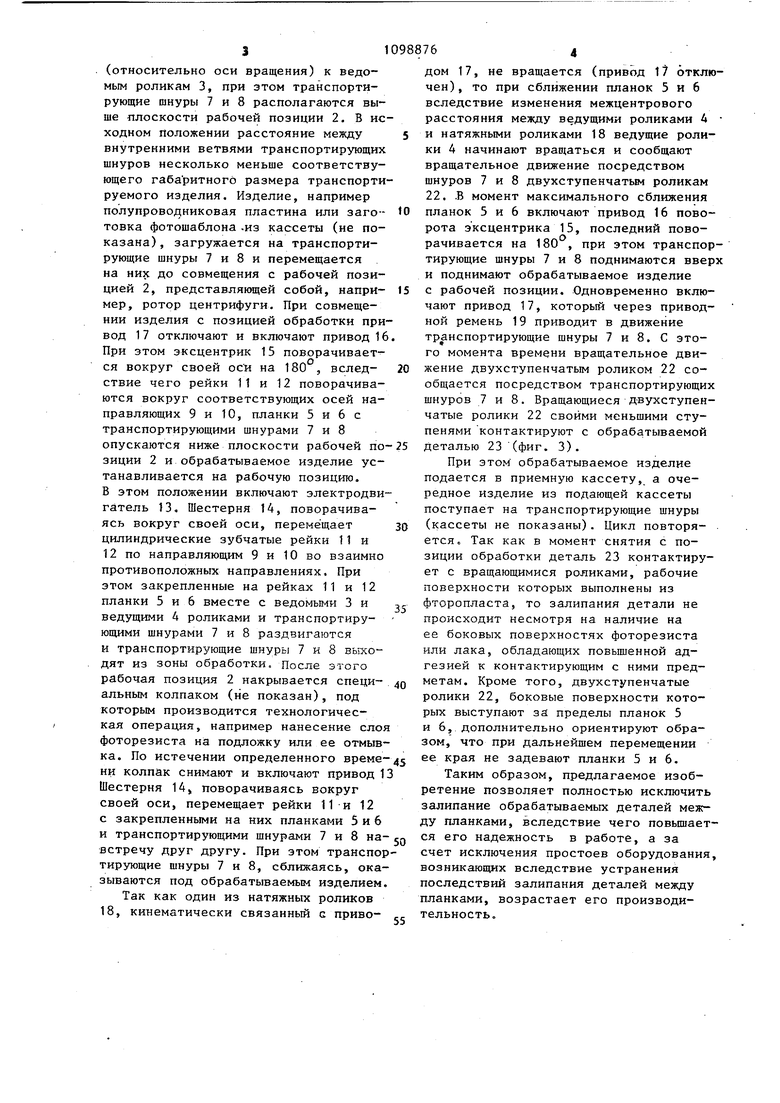

Изобретение относится к транспорти рующим устройствам, .используемым, в частности, в полупроводниковом производстве для подачи заготовок фотошаблонов прямоугольной формы на рабочую позицию. По основному авт. св. № 1046177 известно устройство для транспортирования и подачи на рабочую позицию плоских деталей, включающее основание транспортирующие шнуры, огибающие ведомые и ведущие шкивы, привод, механизм подъема и опускания транспортирующих шнуров, соединение ведомого и ведущего шкивов каждого транспортирующего шнура между собой планкой, механизм раздвижения транспортирующих шнуров, выполненный в виде смонтированной на основании приводной шестерни и взаимодействующих с ней цилиндtiH4ecKHX реек, каждая из которых жестко связана с одной из планок и установлена на основании посредством цилиндрической направляющей с возможностью поворота, причем цилиндрические направляющие расположены перпен. дикулярно планкам в горизонтальной плоскости 1. Известное устройство позволяет осуществлять в автоматическом режиме загрузку изделий на рабочую позицию, расположенную как над конвейером, так и под ним, что- делает его универ,сальным, пригодным для использования в различном технологическом оборудовании. Однако в процессе выполнения таких операций, как нанесение фоторезиста запщтного покрытия,наносимый материал попадает на боковые поверхности обрабатываемых пластин, что приводит к залипанию их между планками, соединяющими ведущие и ведомые шкивы транспортирующих шнуров. Это существенно снижает надежность устройства в работе, ведет к непроизводительным затратам рабочего времени и повреждению обрабатываемых пластин. Целью изобретения является повьш1ение надежности в работе устройства путем исключения залипания плоских дет.алей между планками, соединяющими ведущие и ведомые шкивы транспортирующих шнуров. Эта цель достигается тем, что устройство для транспортирования и подачи на рабочую позицию плоских дета.лей снабжено двухступенчатыми роликами, установленными на цланках в месте размещения рабочей позиции с возможностью взаимодействия большей ступенью с транспортирующими шнурами, а меньшей - с плоскими деталями. На фиг. 1 схематически изображено предлагаемое устройство для транспортирования и подачи на рабочую позицию плоских деталей; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Устройство для транспортирования и подачи- на рабочую позицию плоских деталей содержит основание 1, рабочую позицию 2, ведомые 3 и ведущие 4 ролики, попарно соединенные между собой планками 5 и 6, транспортирующие шнуры 7 и 8, расположенные в горизонтальной плоскости перпендику-. лярно планкам, цилиндрические направляющие 9 и 10, механизм раздвижения транспортирующих шнуров в виде цилиндрических зубчатых реек 11 и 12 (фиг. 2) и закрепленной на валу электродвигателя 13 шестерни 14, входящей в зацепление с цилиндрическими зубчатыми рейками, механизмом подъема и опускания транспортны шнуров в виде эксцентрика 15 с приводом 16, и привод транспортирующих шнуров, содержащий электропривод 17, натяжные ролики 18 (фиг. 1), приводной ремень 19. Планка 5 посредством кронштейна 20 (фиг. 2) жестко соединена с цилиндрической зубчатой рейкой 11. Планка 6 посредством кронштейна 21 жестко соединена с цилиндрической зубчатой рейкой 12. Эксцентрик 15 установлен с возможностью взаимодействия с ведомыми .роликами 3. На планках 5 и 6 симметрично рабочей поз.иции 2 установлены двухступенчатые ролики 22, взаимодействующие большей ступенью с транспортирующими шнурами 7 и 8 (фиг. 3), а меньшей - с транспортируемыми деталями 23, причем та поверхность роликов которой.они соприкасаются с обрабатываемыми деталями, покрыта материалом, который практически не смачивается фоторезистом, лаком . и другими подобными материалами. Конструктивно это покрытие выполнено в виде кольца 24 из фторопласта. Устройство для транспортирования и подачи изделий на рабочую позицию работает следующим образом, В исхбдном положении эксцентрик 15 обращен своим наибольшим радиусом (относительно оси вращения) к ведомым роликам 3, при этом транспортирующие шнуры 7 и 8 располагаются выше плоскости рабочей позиции 2. В ис ходном положении расстояние между внутренними ветвями транспортирующих шнуров несколько меньше соответствующего габаритного размера транспорти руемого изделия. Изделие, например полупроводниковая пластина или заготовка фотошаблона -из кассеты (не показана), загружается на транспортирующие шнуры 7 и 8 и перемещается на них до совмещения с рабочей позицией 2, представляющей собой, например, ротор центрифуги. При совмещении изделия с позицией обработки при вод 17 отключают и включают привод 16 При этом эксцентрик 15 поворачивается вокруг своей оси на 180 , вследствие чего рейки 11 и 12 поворачиваются вокруг соответствующих осей направляющих 9 и 10, планки 5 и 6 с транспортирующими шнурами 7 и 8 опускаются ниже плоскости рабочей по зиции 2 и обрабатываемое изделие устанавливается на рабочую позицию. В этом положении включают электродви гатель 13. Шестерня 14, поворачиваясь вокруг своей оси, перемещает цилиндрические зубчатые рейки 11 и 12 по направляющим 9 и 10 во взаимно противоположных направлениях. При этом закрепленные на рейках 11 и 12 планки 5 и 6 вместе с ведомьми 3 и ведущими 4 роликами и транспортирующими шнурами 7 и 8 раздвигаются и транспортирующие шнуры 7 и 8 выходят из зоны обработки. После этого рабочая позиция 2 накрывается специальным колпаком (не показан), под которым производится технологическая операция, например нанесение сло фоторезиста на подложку или ее отмыв ка. По истечении определенного времени колпак снимают и включают привод 13 Шестерня 14 поворачиваясь вокруг своей оси, перемещает рейки 11 и 12 с закрепленными на них планками 5 и 6 и транспортирующими шнурами 7 и В навстречу друг другу. При этом транспор тирующие шнуры 7 и 8, сближаясь, оказываются под обрабатываемым изделием. Так как один из натяжных роликов 18, кинематически связанный с привоДОМ 17, не вращается (привод 17 отключен) , то при сближении планок 5 и 6 вследствие изменения межцентрового расстояния между ведущими роликами Д и натяжными роликами 18 ведущие ролики 4 начинают вращаться и сообщают вращательное движение посредством шнуров 7 и 8 двухступенчатым роликам 22, .В момент максимального сближения планок 5 и 6 включают привод 16 поворота эксцентрика 15, последний поворачивается на 180 , при этом транспортирующие шнуры 7 и 8 поднимаются вверх и поднимают обрабатываемое изделие с рабочей позиции. Одновременно включают привод 17, который через приводной ремень 19 приводит в движение транспортирующие шнуры 7 и 8. С этого момента времени вращательное движение двухступенчатым роликом 22 сообщается посредством транспортирующих шнуров 7 и 8. Вращающиеся двухступенчатые ролики 22 своими меньшими ступенями контактируют с обрабатываемой деталью 23(фиг. 3). При этом обрабатываемое изделие подается в приемную кассету, а очередное изделие из подающей кассеты поступает на транспортирующие шнуры (кассеты не показаны). Цикл повторяется. Так как в момент снятия с позиции обработки деталь 23 контактирует с вращающимися роликами, рабочие поверхности которых выполнены из фторопласта, то залипания детали не происходит несмотря на наличие на ее боковых поверхностях фоторезиста или лака, обладающих повышенной адгезией к контактирующим с ними предметам. Кроме того, двухступенчатые ролики 22, боковые поверхности которых выступают за пределы планок 5 и 6, дополнительно ориентируют образом, что при дальнейшем перемещении края не задевают планки 5 и 6. Таким образом, предлагаемое изобретение позволяет полностью исключить залипание обрабатываемых деталей между планками, вследствие чего повьш1ается его надежность в работе, а за счет исключения простоев оборудования, возникающих вследствие устранения последствий залипания деталей между планками, возрастает его производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1046177A1 |

| Устройство для транспортирования и подачи на рабочую позицию деталей | 1987 |

|

SU1518240A2 |

| Устройство для перемещения и укладки плоских деталей | 1982 |

|

SU1034336A1 |

| Устройство для перемещения и укладки плоских деталей | 1990 |

|

SU1740288A1 |

| Устройство для распределения деталей | 1982 |

|

SU1071544A1 |

| Устройство периодического действия для транспортирования плоских деталей | 1979 |

|

SU866939A1 |

| Манипулятор | 1987 |

|

SU1657369A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Полуавтомат для нанесения стачивающих и отделочных строчек на детали и узлы швейных изделий | 1961 |

|

SU140673A1 |

| Устройство для вырубки заготовок из листовых материалов | 1977 |

|

SU704814A1 |

УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И ПОПАМИ НА РАБОЧУЮ ПОЗИЦИЮ 18 S П 6 1 11 ПЛОСКИХ ДЕТАЛЕЙ по авт. св. № 1046177, отличающееся тем, что, с целью повышения надежности устройства в работе путем исключения залипания плоских деталей между планками, соединяющими ведущие и ведомые шкивы транспортирующих шнуров, оно снабжено двухступенчатыми роликами, установленными на планках в месте размещения рабочей позиции с возможностью взаимодействия большей ступенью с транспортирующими шнурами, а меньшейс плоскими деталями. 1 22

5

W

-2

6-6

2J

-2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1046177A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-06-23—Публикация

1982-10-11—Подача