Фиг./

Изобретение относится к машинам непрерывного транспорта, а именно к устройствам для загрузки и разгрузки подвесных конвейеров, и может приме- няться во всех отраслях народного хозяйства ,

Целью изобретения является повышение долговечности и надежности работы и снижение металлоемкости и энер- г оемкости устройства.

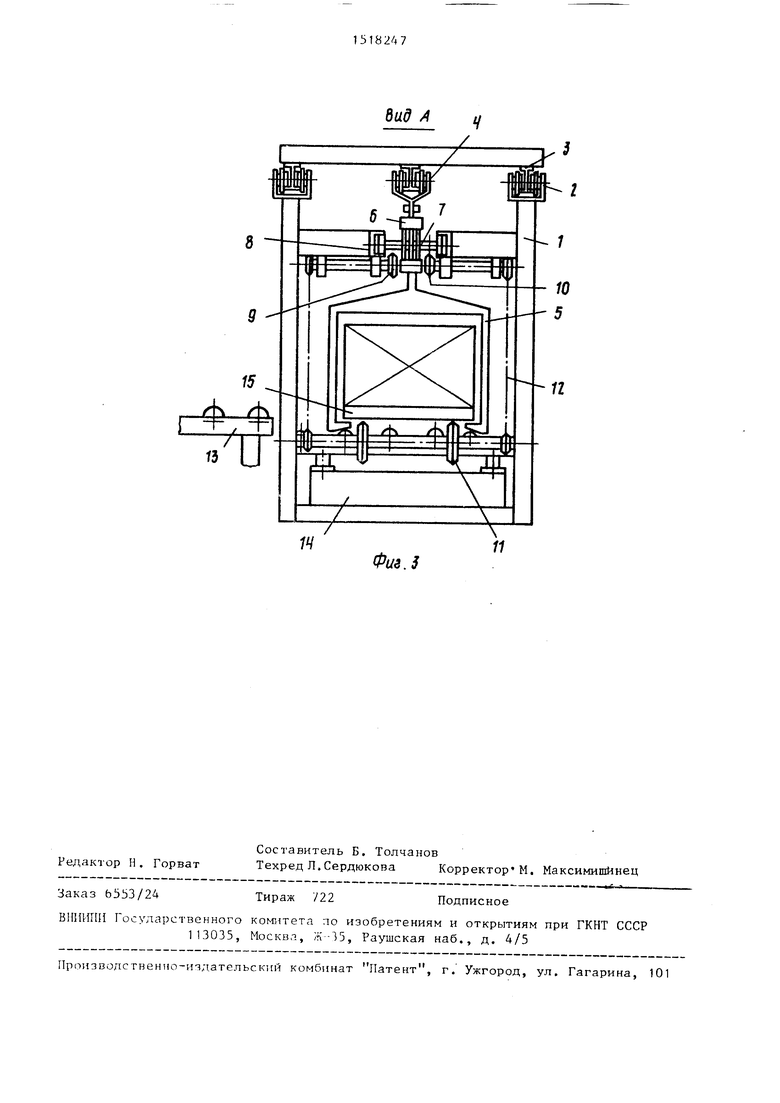

На фиг. 1 изображено устройство перед загрузкой подвесного конвейера, общий вид; на фиг. 2 - то же, перед разгрузкой подвесного конвейера; на фиг. 3 - вид А на фиг. 1.

Устройство содержит раму 1, которая на своих катках 2 может переме- щаться по направляющим 3 от привода (не показан) вдоль трассы подвесного конвейера, рабочие каретки 4 которого расположены на направляющем пути и соединены с подвесками 5 через механизм изменения ее длины, вьтолнен- ный в виде кулисно-рьнажного шарнир- ного механизма 6, шарнир 7 которого имеет возможность перемещения по неподвижной / -образной направляющей 8, установленной на раме 1. На направляющей В установлен замкнутый цеп ной контур 9, с упорами 10 которого взаимодействует шарнир У кулисно-ры чажного шарнирног о механизма 6 в момент его прохождения по неподижной / Чобразной направляющей 8. На раме 1 установлен также приемньш конвейер 11, привод которого осущестапяется через кинематическую связь, выполненную в виде цепной передачи 12, от закнутого цепного контура 9. Устройств содержит также приводной конвейер-накопитель 13 и подъемньм стол 14, На подвеску 5 устанавливают груз 15.

Устройство работает следующим образом.

Включают привод (не показан), который перемещает раму 1 посредством KatKOB 2 по направляющим 3 в зону загрузки или разгрузки. В исходном положении перед загрузкой подвесного конвейера груз 15 расположен на приемном конвейере 11 в зоне загрузки, подъемный стол 14 опущен, один из упров 10 замкнутот о цепного контура 9 находится н начале подъема / -образной направляющей 8 над центром грза 15, подвеска 5 находится в нижнем положении. При перемещении рабочей каретки 4 в -.шву загрузки шарнир 7

5

0 5 Q Q

45

EQ 5

55

кулисно-рычажного шарнирног о механизма b начинает взаимодействовать с неподвижной / -образной направляющей 8. При дальнейшем перемещении рабочей каретки 4 в момент, когда середина подвески 5 совпадает с центром груза 15, шарнир 7 начинает взаимодействовать с упором 10 замкнутого цепног о контура 9, в результате чего движение через цепную передачу 12 передается приемному конвейеру 11, который начинает перемещать груз 15 синхронно с подвеской 5.-В это же вре время благодаря перемещению шарнира / на участке подъема/ -образной направляющей 8 происходит перемещение вверх подвески 5, которая при этом снимает груз 15 с приемного конвейера 11, после чего шарнир У прекращает взаимодействие с упором 10, приемньш конвейер 11 останавливается. После прохождения шарниром 7 горизонтального участка и участка спуска/ -o6- разной направляющей 8 подвеска 5 с |грузом 15 занимают нижнее положение и происходит дальнейшая транспортировка груза 15. Как только груз 15 будет убран из зоны загрузки, подъемный стол

14поднимается на уровень приводного конвейера-накопителя 13, который подает очередной груз в зону загрузки. Подъемный стол 14 опускают в нижнее положение, груз 15 устанавливают на приемный конвейер 11 и устройство готово к следующему циклу по загрузке подвесного конвейера, В исходном положении перед разгрузкой подвеска 5

с грузом 15 находится в нижнем положении, подъемный стол 14 опущен, замкнутый цепной контур 9 установлен так, что упоры 10 выходят из взаимодействия с шарниром 7 над серединой подъемного стола 14. При перемещении рабо- чей каретки 4 в зону разгрузки, т.е. при реверсивном ее движении, шарнир

7начинает взаимодействовать- с неподвижной / -образной направляющей

8на участке подъема, в результате чего кулисно-рычажный шарнирный механизм 6 поднимает подвеску 5 с грузом

15в верхнее положение. При дальнейшем перемещении рабочей каретки 4 шарнир 7 начинает взаимодействовать

с упором 10 замкнутого цепного контура 9, в результате чего движение через цепную передачу 12 передается приемному конвейеру 11, цепи которого начинают движение синхронно с подвес5151824

кой 3, в то же время благодаря перемещению шарнира 7 на участке спуска / образной направляющей 8 происходит опускание подвески 5 с грузом 15, е который при этом устанавливается на приемный конвейер 11. После того, как груз 15 будет находиться над подъемным столом 14, шарнир 7 прекращает взаимодействие с упором 10, приемный Ю конвейер 11 останавливается, а подвеска 5 уходит из-под груза 15, подъемный стол 14 поднимается на уровень конвейера-накопителя 13, включают привод (не показан), груз 1515 убирается из зоны разгрузки, подъемный стол 14 опускают в нижнее положение и устройство готово к следующему циклу по разгрузке подвесного конвейера.20 Формула изобретения

Устройство для транспортирования и перегрузки грузов, включающее кон76

вейер-накопитель, подвесной конвейер в виде размещенных на направляющем пути кареток с подвесками, подвижную вдоль трассы подвесного конвейера раму со смонтированным на ней приемньм конвейером и подъемный стол, отличающееся тем, что, с целью повышения долговечности и надежности работы и снижения металлоемкости и энергоемкости устройства, оно снабжено неподвижно смонтированной на подвижной раме / -образной направляюще и установленным на ней замкнутьм цепным контуром с упорами, кинематически связанным с приемным конвейером, при этом каждая подвеска соединена с кареткой посредством кулисно-рычажного механизма, шарнир которого установлен с возможностью взаимодействия с / образной направляющей и упорами замкнутого цепного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования и перегрузки грузов | 1987 |

|

SU1518246A1 |

| Разгрузочно-загрузочное устройство для подвесного конвейера | 1986 |

|

SU1373647A1 |

| Устройство для погрузки и разгрузки тары | 1982 |

|

SU1036633A1 |

| Устройство для перемещения и погрузки изделий | 1984 |

|

SU1161439A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Устройство для укладки в пакет изделий | 1985 |

|

SU1298164A1 |

| Перегрузочное устройство подвесного конвейера | 1982 |

|

SU1084211A1 |

| Устройство для загрузки и разгрузки подвесного конвейера | 1982 |

|

SU1060548A2 |

| Разгрузочное устройство для подвесного конвейера | 1979 |

|

SU870299A1 |

| Захватное устройство для поддонов с зацепами | 1989 |

|

SU1726323A1 |

Изобретение относится к машинам непрерывного транспорта и позволяет повысить долговечность и надежность работы и снизить металлоемкость и энергоемкость устройства. Устройство включает конвейер-накопитель (К) 13, подвесной К в виде размещенных на направляющем пути кареток 4 с подвесками (П) 5 для груза 15, подвижную вдоль трассы подвесного К раму 1 со смонтированным на ней приемным К 11. На раме 1 неподвижно смонтирована V-образная направляющая (Н) 8 с установленным на ней замкнутым цепным контуром 9 с упорами 10, кинематически связанным через цепную передачу 12 с К 11. Каждая П 5 соединена с кареткой и кулисно-рычажным механизмом 6, шарнир 7 которого взаимодействует с Н 8 и упорами 10. При перемещении каретки 4 шарнир 7 взаимодействует с Н 8 и упором 10, при этом П 5 поднимается, а К 11 перемещается в направлении движения П 5. Груз 15 снимается П 5, а при сходе шарнира 7 с Н 8 происходит опускание П 5. Разгрузка П 5 осуществляется в обратном порядке при ее перемещении в обратном направлении. 3 ил.

Фиг. 2

14

Редактор Н. Горват

Составитель Б. Толчанов

Техред Л.Сердюкова Корректор М. Максимишйнец

Заказ Ь5ЬЗ/24

Тираж 722

ВШ1ИГ1И Государственного комнтета по изобретениям и открытиям при ГКНТ СССР 113035, Москвл, Ж-15, Раушская наб., д. 4/5

Производстненио-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Физ.

Подписное

| Устройство для перемещения и перегрузки грузов | 1987 |

|

SU1459995A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Разгрузочно-загрузочное устройство для подвесного конвейера | 1986 |

|

SU1373647A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-10-30—Публикация

1987-11-26—Подача