Изобретение относится к машиностроению, а именно к захватным устройствам для поддонов с зацепами на боковых стенках, преимущественно к захватам, используемым в пристаночных накопителях.

Известна грузоподъемная площадка крана-штабелера, преимущественно для поддонов, снабженных пазами для ввода е них грузозахватных рычагов, содержащая две горизонтальные направляющие для поддона, между которыми установлены с возможностью возвратно-поступательного перемещения по горизонтальным балкам, снабженными упорами, две каретки, связанные с приводным горизонтальным замкнутым органом и снабженные подвижными в вертикальной плоскости грузозахватными рычагами с вертикальными выступами, при

этом каждая каретка снабжена механизмом поочередного сцепления и расцепления ее с верхней и нижней ветвями тягового органа.

Недостатками известного устройства являются относительная сложность конструкции, наличие большого количества взаимосвязанных элементов.

Известно также захватное устройство, предназначенное для загрузки-выгрузки поддонов с зацепами, снабженное параллельно расположенными замкнутыми цепными контурами, с которыми связаны ролики-захваты, размещенные в пространстве между этими контурами и взаимодействующими с зацепами, при этом каждый ролик-захват связан с соответствующим цепным контуром посредством кронштейна, ус

ю о

CJ

ю

CJ

тановленного перпендикулярно контуру, а каждый зацеп содержит две вертикальные стенки, причем в нижней части передней стенки зацепа со стороны загрузки-выгрузки выполнен вырез для захода ролика.

Недостатки известного устройства заключаются в следующем. Поскольку ролики- захваты установлены на цепных контурах посредством кронштейнов, последние выполняют роль рычагов, увеличивающих воздействие на цепь усилий от погрузки- выгрузки загруженных поддонов. Наличие больших усилий на цепи приводит к ускоренному ее растяжению и снижают ее надежность, при этом расстояния между роликами-захватами увеличиваются и тем самым нарушается точность кинематики устройства. Непопадание ролика-захвата в зацеп может привести к аварийной ситуации. А это свидетельствует о недостаточной надежности известного устройства.

Известно захватное устройство для поддонов с зацепами, выполненными с двумя упорными плоскостями и полостями между ними, открытыми снизу, содержащее расположенные в параллельных вертикальных плоскостях и огибающие закрепленные на раме приводные и натяжные звездочки цепные контуры, на звеньях которых с возможностью захода в полости зацепов закреплены захватные элементы.

Однако известное устройство выполняет захватывание поддона лишь в случае выдвижения рамы захватного устройства в сторону поддона, в связи с чем в состав устройства должен входить дополнительный привод.

Цель изобретения - повышение надежности.

Поставленная цель достигается тем, что захватное устройство снабжено дополнительными захватными элементами, каждый из которых кинематически соединен с валом приводной звездочки соответствующего цепного контура посредством кривошипа, свободный конец которого шар- нирно закреплен на звене, один конец которого подвижно связан с рамой, а на втором, консольно выступающем за шарнир крепления к кривошипу, закреплен соответствующий дополнительный захватный элемент, при этом на цепных контурах закреплены упоры для взаимодействия с кривошипами.

Кроме того, подвижная связь каждого из упомянутых звеньев может быть выполнена в виде второго кривошипа, одним концом соединенным с этим звеном, а вторым - с рамой,

Такое выполнение устройства позволяет исключить необходимость выдвижения

рамы захватного устройства и исключение дополнительного привода.

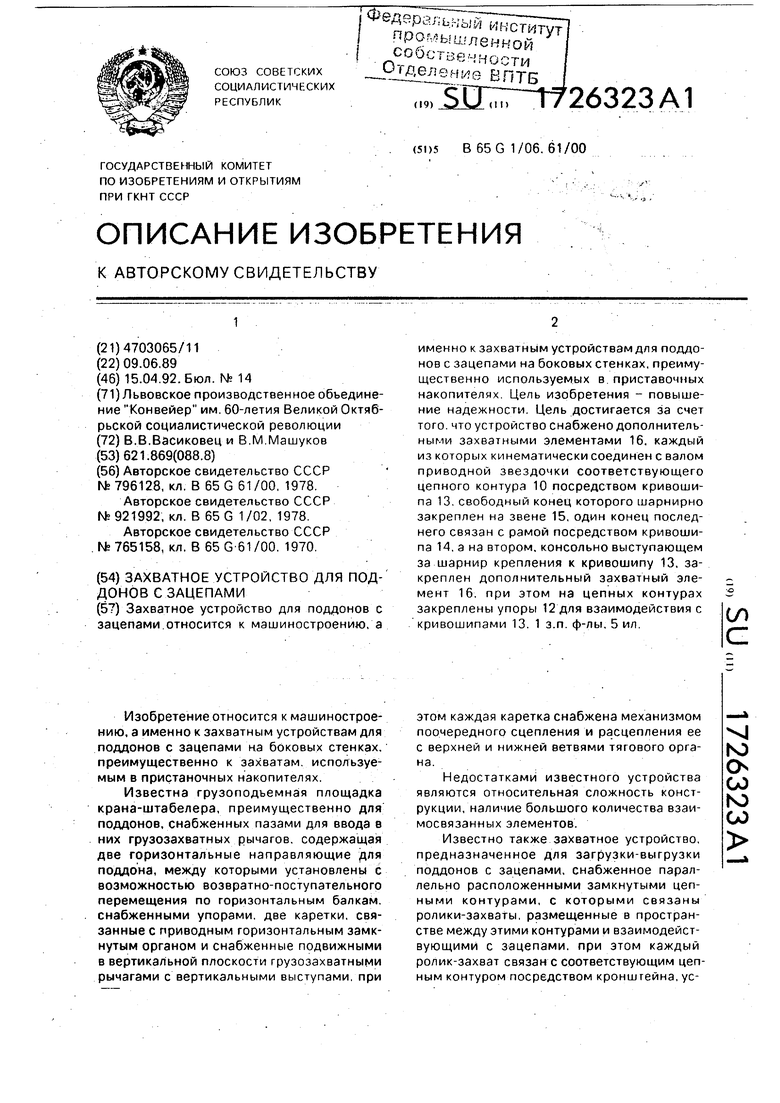

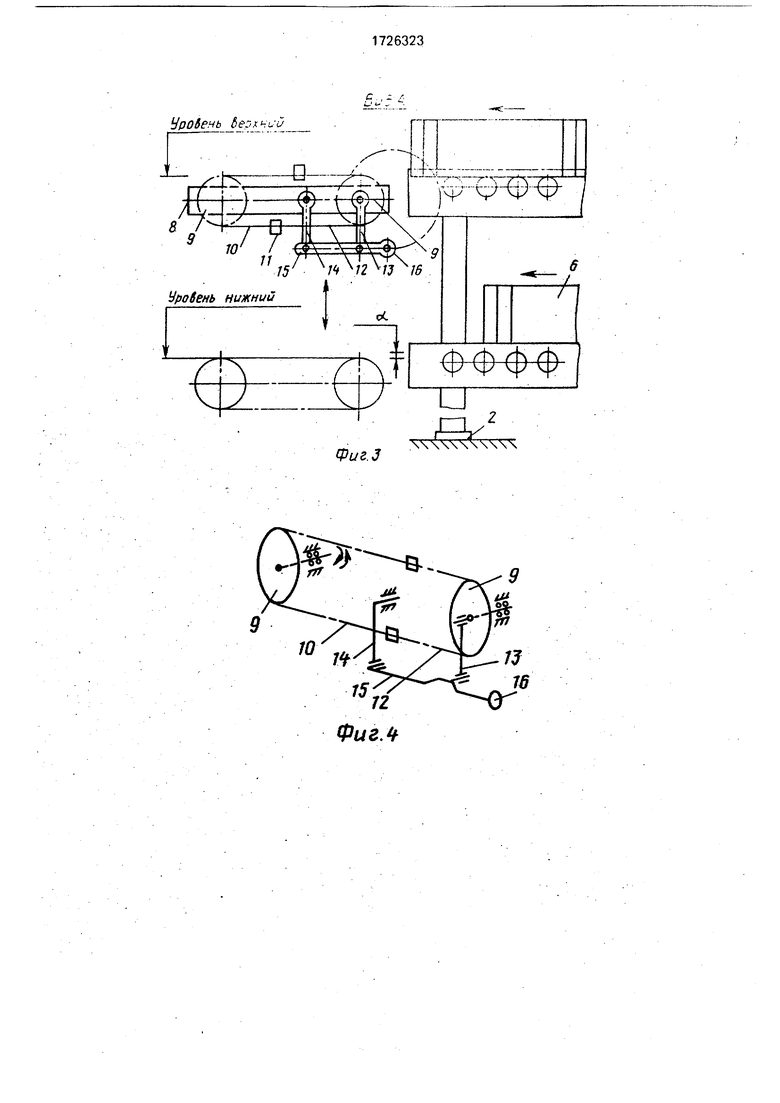

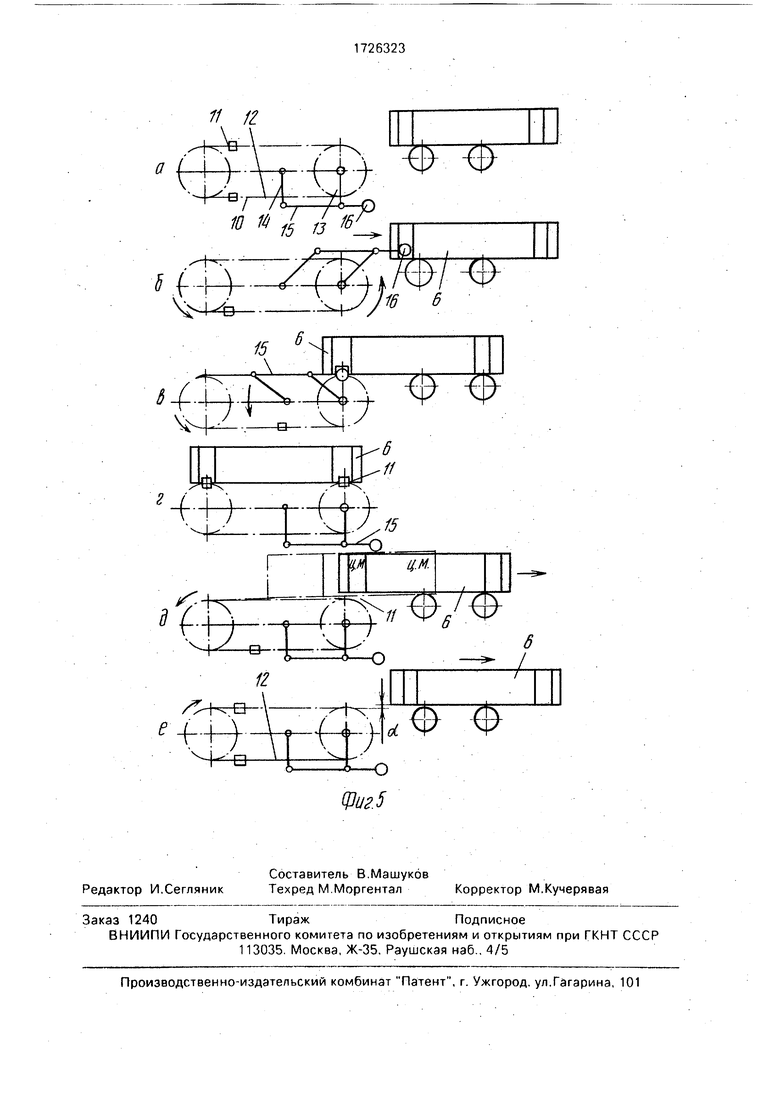

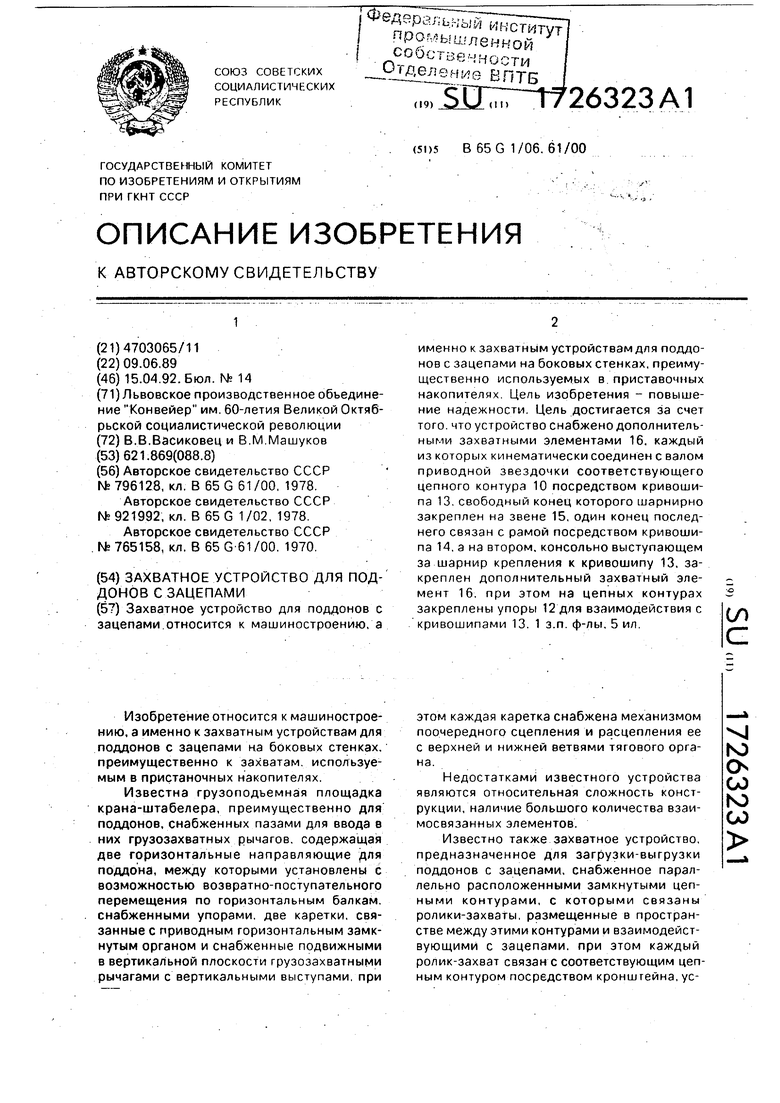

На фиг. 1 изображено захватное устройство для поддонов с зацепами в составе

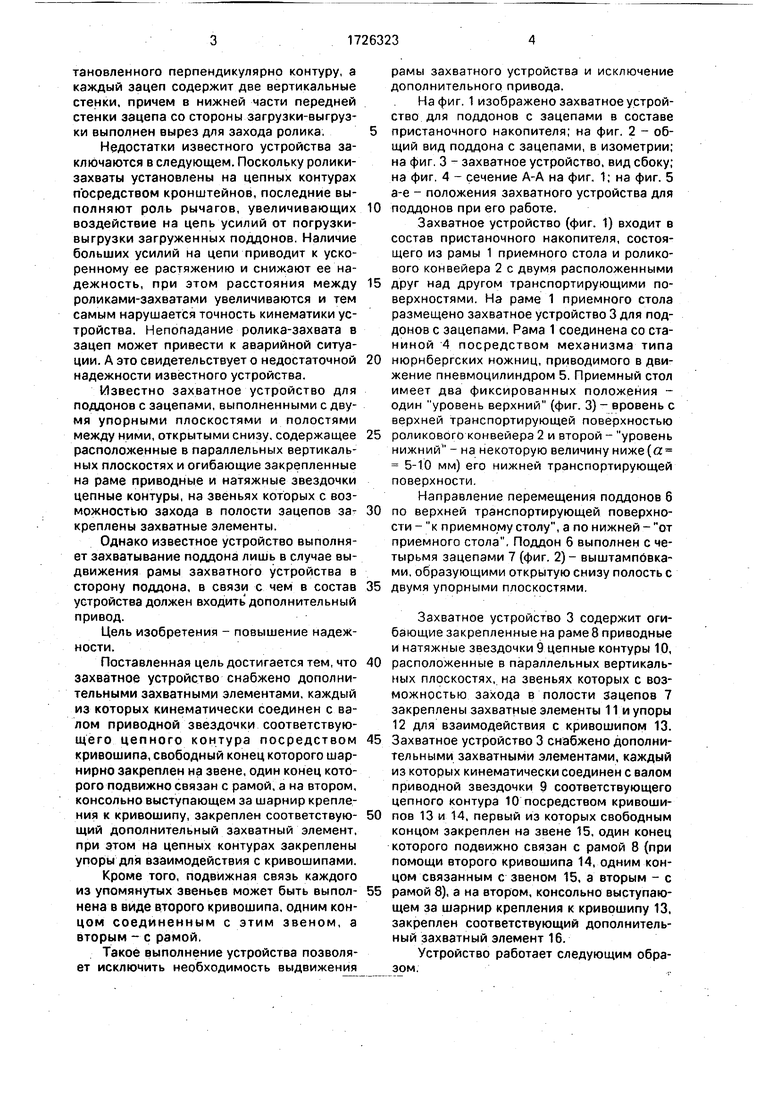

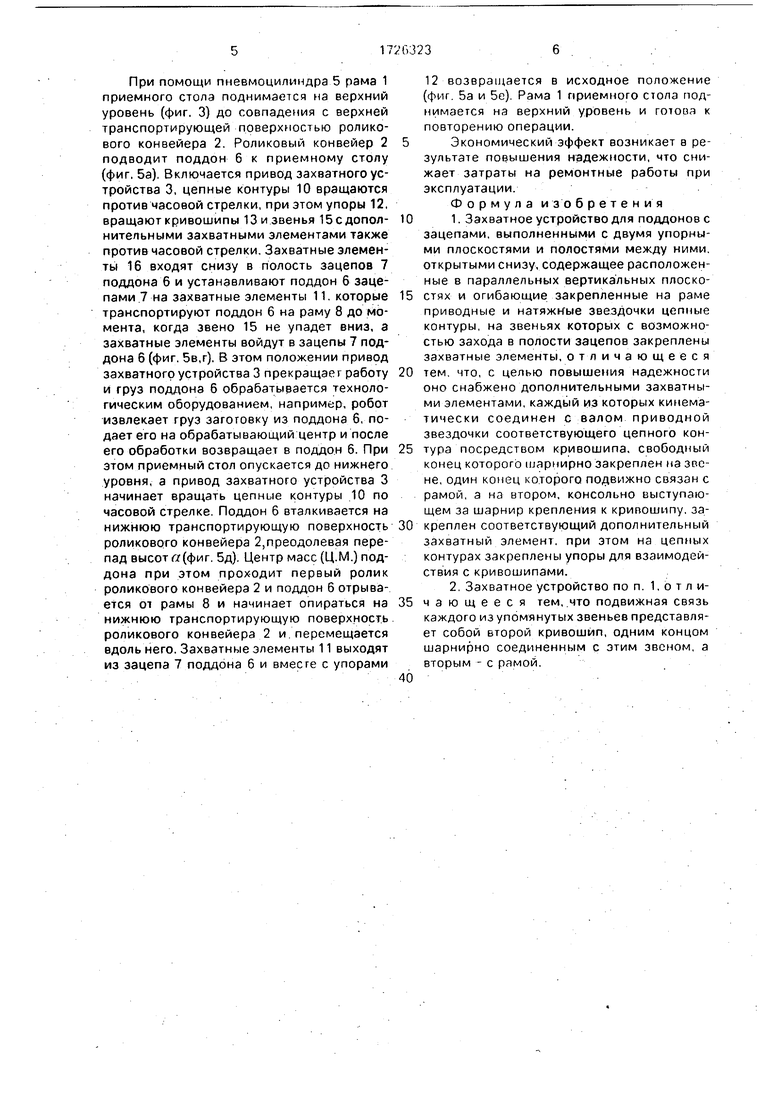

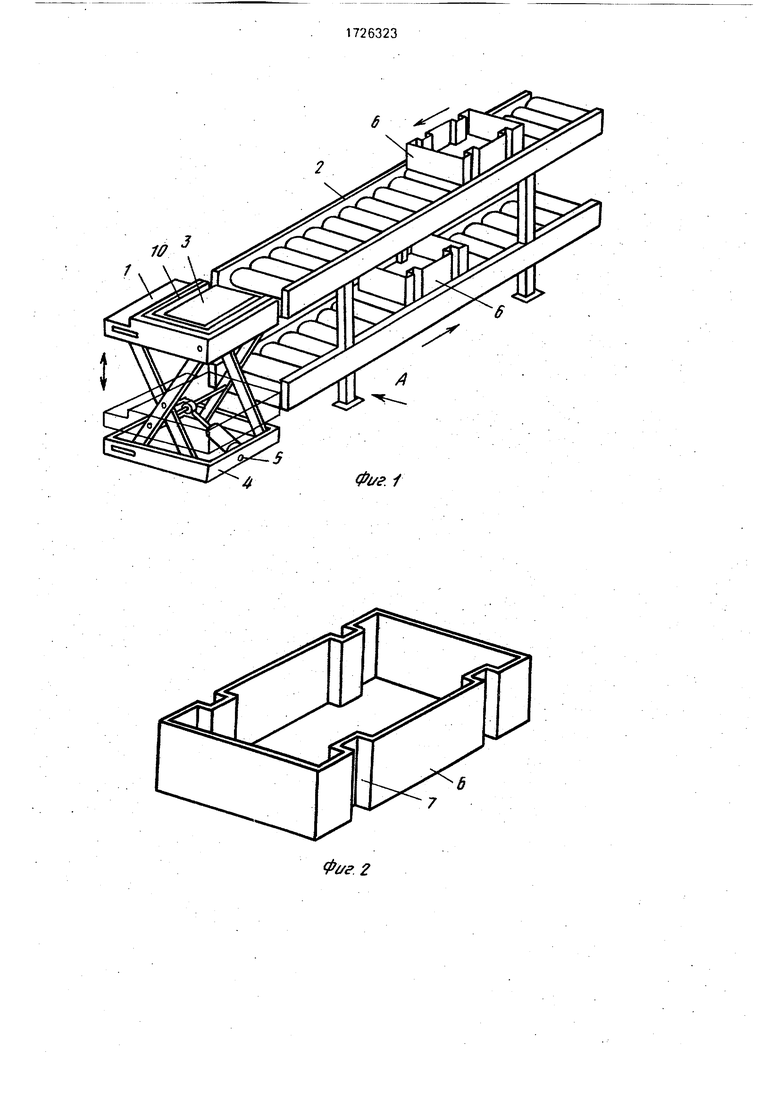

пристеночного накопителя; на фиг. 2 - общий вид поддона с зацепами, в изометрии; на фиг. 3 - захватное устройство, вид сбоку; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 а-е - положения захватного устройства для

поддонов при его работе.

Захватное устройство (фиг. 1) входит в состав пристаночного накопителя, состоящего из рамы 1 приемного стола и роликового конвейера 2 с двумя расположенными

друг над другом транспортирующими поверхностями. На раме 1 приемного стола размещено захватное устройство 3 для поддонов с зацепами. Рама 1 соединена со станиной 4 посредством механизма типа

нюрнбергских ножниц, приводимого в движение пневмоцилиндром 5. Приемный стол имеет два фиксированных положения - один уровень верхний (фиг. 3) - вровень с верхней транспортирующей поверхностью

роликового конвейера 2 и второй - уровень нижний - на некоторую величину ниже(а 5-1.0 мм) его нижней транспортирующей поверхности.

Направление перемещения поддонов 6

по верхней транспортирующей поверхности- к приемному столу, а по нижней- от приемного стола. Поддон 6 выполнен с четырьмя зацепами 7 (фиг. 2) - выштампбвка- ми, образующими открытую снизу полость с

двумя упорными плоскостями.

Захватное устройство 3 содержит огибающие закрепленные на раме8 приводные и натяжные звездочки 9 цепные контуры 10,

расположенные в параллельных вертикальных плоскостях, на звеньях которых с возможностью захода в полости зацепов 7 закреплены захватные элементы 11 и упоры 12 для взаимодействия с кривошипом 13.

Захватное устройство 3 снабжено дополнительными захватными элементами, каждый из которых кинематически соединен с валом приводной звездочки 9 соответствующего цепного контура 10 посредством кривошипов 13 и 14, первый из которых свободным концом закреплен на звене 15, один конец которого подвижно связан с рамой 8 (при помощи второго кривошипа 14, одним концом связанным с звеном 15, а вторым - с

рамой 8), а на втором, консольно выступающем за шарнир крепления к кривошипу 13, закреплен соответствующий дополнительный захватный элемент 16.

Устройство работает следующим образом.

При помощи пневмоцилиндра 5 рама 1 приемного стола поднимается на верхний уровень (фиг. 3) до совпадения с верхней транспортирующей поверхностью роликового конвейера 2. Роликовый конвейер 2 подводит поддон 6 к приемному столу (фиг. 5а). Включается привод захватного устройства 3, цепные контуры 10 вращаются против часовой стрелки, при этом упоры 12, вращают кривошипы 13 и звенья 15сдопол- нительными захватными элементами также против часовой стрелки. Захватные элементы 16 входят снизу в полость зацепов 7 поддона 6 и устанавливают поддон 6 зацепами .7 на захватные элементы 11. которые транспортируют поддон 6 на раму 8 до момента, когда звено 15 не упадет вниз, а захватные элементы войдут в зацепы 7 поддона 6 (фиг. 5в,г). В этом положении привод захватного устройства 3 прекращает работу и груз поддона 6 обрабатывается технологическим оборудованием, например, робот извлекает груз заготовку из поддона б, подает его на обрабатывающий центр и после его обработки возвращает в поддон 6. При этом приемный стол опускается до нижнего уровня, а привод захватного устройства 3 начинает вращать цепные контуры 10 по часовой стрелке. Поддон 6 вталкивается на нижнюю транспортирующую поверхность роликового конвейера 2,преодолевая перепад высот or (фиг. 5д). Центр масс (Ц.М.) поддона при этом проходит первый ролик роликового конвейера 2 и поддон 6 отрывается от рамы 8 и начинает опираться на нижнюю транспортирующую поверхность роликового конвейера 2 и. перемещается вдоль него. Захватные элементы 11 выходят из зацепа 7 поддона 6 и вместе с упорами

12 возвращается в исходное положение (фиг. 5а и 5е). Рама 1 приемного стола поднимается на верхний уровень и готова к повторению операции.

Экономический эффект возникает в результате повышения надежности, что снижает затраты на ремонтные работы при эксплуатации.

Формула изобретения

1.Захватное устройство для поддонов с зацепами, выполненными с двумя упорными плоскостями и полостями между ними, открытыми снизу, содержащее расположенные в параллельных вертикальных плоскостях и огибающие закрепленные на раме приводные и натяжные звездочки цепные контуры, на звеньях которых с возможностью захода в полости зацепов закреплены захватные элементы, о т л ичающееся тем. что, с целью повышения надежности оно снабжено дополнительными захватными элементами, каждый из которых кинематически соединен с валом приводной звездочки соответствующего цепного контура посредством кривошипа, свободный конец которого шарнирно закреплен на звене, один конец которого подвижно связан с рамой, а на втором, консольно выступающем за шарнир крепления к кривошипу, закреплен соответствующий дополнительный захватный элемент, при этом на цепных контурах закреплены упоры для взаимодействия с кривошипами.

2.Захватное устройство по п. 1. о т л и- чающееся тем, .что подвижная связь каждого из упомянутых звеньев представляет собой второй кривошип, одним концом шарнирно соединенным с этим звеном, а вторым - с рамой.

Фиг 2

Уробень нижний

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство | 1989 |

|

SU1794810A2 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| Автомат для укладки рулонов на плоский поддон | 1979 |

|

SU781164A1 |

| Перегрузочное устройство для стеллажных складов | 1983 |

|

SU1146240A1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВАНИЯ ЛИСТОВОГО ГРУЗА | 1991 |

|

RU2040453C1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 2003 |

|

RU2247815C1 |

| Вертикальная конвейерная установка для транспортирования листового материала | 1991 |

|

SU1792399A3 |

| Установка для укладки керамических изделий | 1987 |

|

SU1435447A1 |

| Устройство для транспортировки материала в виде кирпича для огнеупорной облицовки резервуара с отверстием и выступом | 1978 |

|

SU1176824A3 |

| Агрегат для термообработки стеклоизделий | 1979 |

|

SU872471A1 |

Захватное устройство для поддонов с зацепами.относится к машиностроению, а именно к захватным устройствам для поддонов с зацепами на боковых стенках, преимущественно используемых в. приставочных накопителях. Цель изобретения - повышение надежности. Цель достигается за счет того, что устройство снабжено дополнительными захватными элементами 16, каждый из которых кинематически соединен с валом приводной звездочки соответствующего цепного контура 10 посредством кривошипа 13. свободный конец которого шарнирно закреплен на звене 15, один конец последнего связан с рамой посредством кривошипа 14, а на втором, консольно выступающем за шарнир крепления к кривошипу 13, закреплен дополнительный захватный элемент 16. при этом на цепных контурах закреплены упоры 12 для взаимодействия с кривошипами 13. 1 з.п. ф-лы, 5 ил. сл G

| Грузоподъемная площадка крана- шТАбЕлЕРА | 1978 |

|

SU796128A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Склад для хранения штучных грузов | 1978 |

|

SU921992A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Авторское свидетельство СССР | |||

| Грузоподъемная платформа крана-штабелера | 1978 |

|

SU765158A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-04-15—Публикация

1989-06-09—Подача