Изобретение относится к устройствам для механизированной загрузки и разгрузки подвесных конвейеров и может применяться во всех отраслях «а- родного хозяйства.

Целью изобретения является повышение долговечности, эксплуатационной надежности и снижение металлоемкости и энергоемкости,

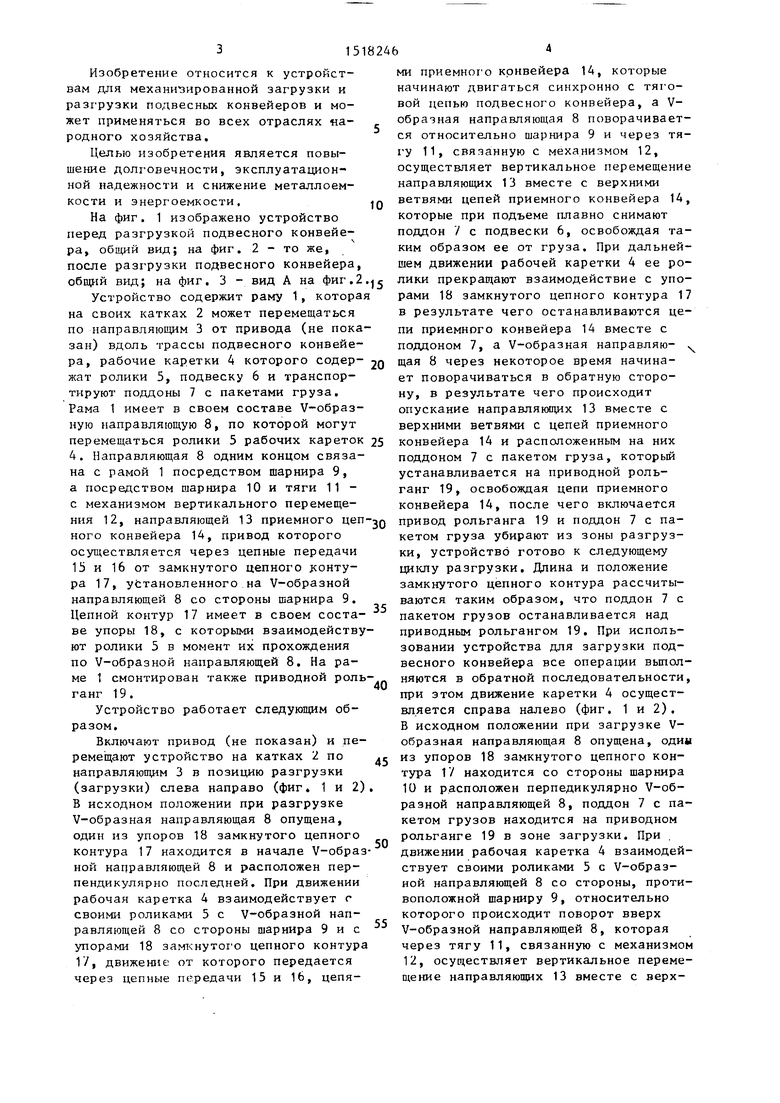

На фиг. 1 изображено устройство перед разгрузкой подвесного конвейера, общий вид; на фиг. 2 - то же, после разгрузки подвесного конвейера

ми приемног о конвейера 14, которые начинают двигаться синхронно с тяговой цепью подвесного конвейера, а V- образная направляющая 8 поворачивается относительно шарнира 9 и через тягу 11, связанную с механизмом 12, осуществляет вертикальное перемещение направляющих 13 вместе с верхними ветвями цепей приемного конвейера 1А, которые при подъеме плавно снимают поддон 7 с подвески 6, освобождая таким образом ее от груза. При дальнейшем движении рабочей каретки 4 ее ро

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования и перегрузки грузов | 1987 |

|

SU1518247A1 |

| Разгрузочно-загрузочное устройство для подвесного конвейера | 1986 |

|

SU1373647A1 |

| Устройство для штабелирования предметов | 1988 |

|

SU1551582A1 |

| Механизированный стеллаж для хранения штучных грузов | 1984 |

|

SU1266799A1 |

| МЕХАНИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СКЛАДИРОВАНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2324634C2 |

| Устройство для загрузки изделий в тару | 1990 |

|

SU1724519A1 |

| Устройство для загрузки и разгрузки подвесного конвейера | 1982 |

|

SU1060548A2 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Пакетоформирующая машина | 1984 |

|

SU1168497A1 |

| Подвесной сортировочный конвейердля шТучНыХ гРузОВ | 1979 |

|

SU804008A1 |

Изобретение относится к устройствам механизированной перегрузки и позволяет повысить долговечность, эксплуатационную надежность и снизить металлоемкость и энергоемкость. Устройство включает подвесной конвейер (К) с установленными на каретках 4 подвесками (П) 6 для поддона 7, имеющими ролики 5, подвижную вдоль трассы подвесного К по направляющим 3 раму 1 с приемным цепным К 14 и механизмом вертикального перемещения (МВП) 12 и приводной рольганг 19. На раме 1 одним концом через шарнир 9 установлена V-образная направляющая 8 с установленным на ней со стороны шарнира 9 замкнутым цепным контуром 17, кинематически связанным через цепные передачи 15, 16 с К 14. На контуре 17 установлены упоры 18. Ролики 5 взаимодействуют с направляющей 8 и упорами 18. Направляющая 8 кинематически связана через шарнирную тягу 11 с МВП 12. При перемещении каретки 4 ролик 5 входит во взаимодействие с направляющей 8, приподнимая ее и МВП 12, и с упорами 18, передающими движение на К 14. Поддон 7 плавно снимается с П 6. При выходе ролика 5 из взаимодействия с упорами 18 происходит остановка К 14 и при дальнейшем перемещении ролика 5 по направляющей - опускание МВП 12 и К 14 с уложенным на нем поддоном 7 на рольганг 19. 3 ил.

общий вид; на фиг. 3 - вид А на фиг.2. лики прекращают взаимодействие с упоУстройство содержит раму 1, которая на своих катках 2 может перемещаться по направляющим 3 от привода (не пока зан) вдоль трассы подвесного конвейера, рабочие каретки 4 которого содер- 20 жат ролики 5, подвеску 6 и транспортируют поддоны 7 с пакетами груза. Рама 1 имеет в своем составе V-образ- ную направляющую 8, по которой могут

рами 18 замкнутого цепного контура 17 в результате чего останавливаются цепи приемного конвейера 14 вместе с поддоном 7, а V-образная направляющая 8 через некоторое время начинает поворачиваться в обратную сторону, в результате чего происходит опускание направляюпщх 13 вместе с верхними ветвями с цепей приемного

перемещаться ролики 5 рабочих кареток 25 конвейера 14 и расположенным на них

Устройство работает следующим образом.

Включают привод (не показан) и перемещают устройство на катках 2 по направляющим 3 в позицию разгрузки (загрузки) слева направо (фиг. 1 и 2) В исходном положении при разгрузке V-образная направляющая 8 опущена, один из упоров 18 замкнутого цепного контура 17 находится в начале V-образной направляющей 8 и расположен перпендикулярно последней. При движении рабочая каретка 4 взаимодействует с своими роликами 5 с V-образной направляющей 8 со стороны шарнира 9 и с упорами 18 замахнутого цепного контура 17, движение от которого передается через цепные передачи 15 и 16, цепялики прекращают взаимодействие с упорами 18 замкнутого цепного контура 17 в результате чего останавливаются цепи приемного конвейера 14 вместе с поддоном 7, а V-образная направляющая 8 через некоторое время начинает поворачиваться в обратную сторону, в результате чего происходит опускание направляюпщх 13 вместе с верхними ветвями с цепей приемного

л

0

5

0

5

поддоном 7 с пакетом груза, который устанавливается на приводной рольганг 19, освобождая цепи приемного конвейера 14, после чего включается привод рольганга 19 и поддон 7 с пакетом груза убирают из зоны разгрузки, устройство готово к следующему циклу разгрузки. Длина и положение замкнутого цепного контура рассчитываются таким образом, что поддон 7 с пакетом грузов останавливается над приводным рольгангом 19. При использовании устройства для загрузки подвесного конвейера все операции выполняются в обратной последовательности, при этом движение каретки 4 осуществляется справа налево (фиг. 1 и 2). В исходном положении при загрузке V- образная направляющая 8 опущена, одиы из упоров 18 замкнутого цепного контура Г/ находится со стороны шарнира 10 и расположен перпедикулярно V-образной направляющей 8, поддон 7 с пакетом грузов находится на приводном рольганге 19 в зоне загрузки. При . движении рабочая каретка 4 взаимодействует своими роликами 5 с V-образной направляющей 8 со стороны, противоположной шарниру 9, относительно которого происходит поворот вверх V-образной направляющей 8, которая через тягу 11, связанную с механизмом 12, осуществляет вертикальное перемещение направляющих 13 вместе с верхними ветвями цепей приемного конвейера 14, которые снимают Гюддон 7 с ; приводного рольганга 19. Устройство настраивается таким образом, что как только подвеска 6 будет располагаться по оси поддона 7, ролики 5 рабочей каретки 4 начинают взаимодействовать с упором 18 замкнутого цепного контура 1 7 и приводят его цепь в движение, которое передается через цепные передачи 1Ь и 16 цепям приемного конвейера 14 и последние начинают двигаться вместе с поддоном 7 синхронно с подвеской 6. При дальнейшем движении ра- бочей каретки 4 с роликами 5 происходит поворот V-образной направляющей 8 вниз, в результате чего при синхронном движении происходит опускание направляющих 13 вместе с верхними

ветвями цепей приемного конвейера 14 и плавная перегрузка поддона 7 на подвеску 6. После прекращения взаимодействия роликов 5 с упорами 18 и направляющей 8 цепи приемного конвейе- ра 14 останавливаются, приводной рольганг подает очередной поддон 7 в зону загрузки и уст1 ойство готово к следующему циклу загрузки.

-f Г

г

Формула изобретения

Устройство для транспортирования и перегрузки грузов, включающее подвесной конвейер с установленными на каретках подвесками, подвижную вдоль трассы подвесного конвейера по направляющим раму с приемным цепным конвейером и механизмом вертикального перемещения и приводной рольганг, отличающееся тем, что, с целью повьщ1ения долговечности, эксплуатационной надежности и снижения металлоемкости и энергоемкости, оно снабжено шарнирно смонтированной одним концом на раме V-образной направляющей с установленным на ней со стороны шарнирного ее соединения замкнутым цепным контуром, имеющим упоры, при этом каждая из подвесок снабжена роликом, установленным с возможностью взаимодействия с V-образной направляющей и упорами замкнутого цепного контура, причем последний кинематически связан с приемным цепным конвейером, а V-образная направляющая - с механизмом вертикального перемещения.

Фиг. г

15

;t t

TU

Фаз. 5

Вид А

/

/

| Устройство для перемещения и перегрузки грузов | 1987 |

|

SU1459995A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Разгрузочно-загрузочное устройство для подвесного конвейера | 1986 |

|

SU1373647A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-10-30—Публикация

1987-11-17—Подача