Изобрете1ше относится к механической обработке давлением листового, сортового, профильного материала ти труб, в частности к устройствам дпя механизации и автоматизации машиностроительного производства, и может быть использовано в качестве вспомогательных средств промышленных роботов, комплексов сборки, штамповки и механической обработки.

Цель изобретения - распп1рение технологических возможностей путем увеличения номенклатуры вьщаваемых из навала деталей, ориентирования их по угловой координате, сокращение габаритов устройства, повышение э }1фективности использования знергии рабочей среды вследствие уменьшения подвижной массы устройства и увеличения разв1шае- мого момента вращения.

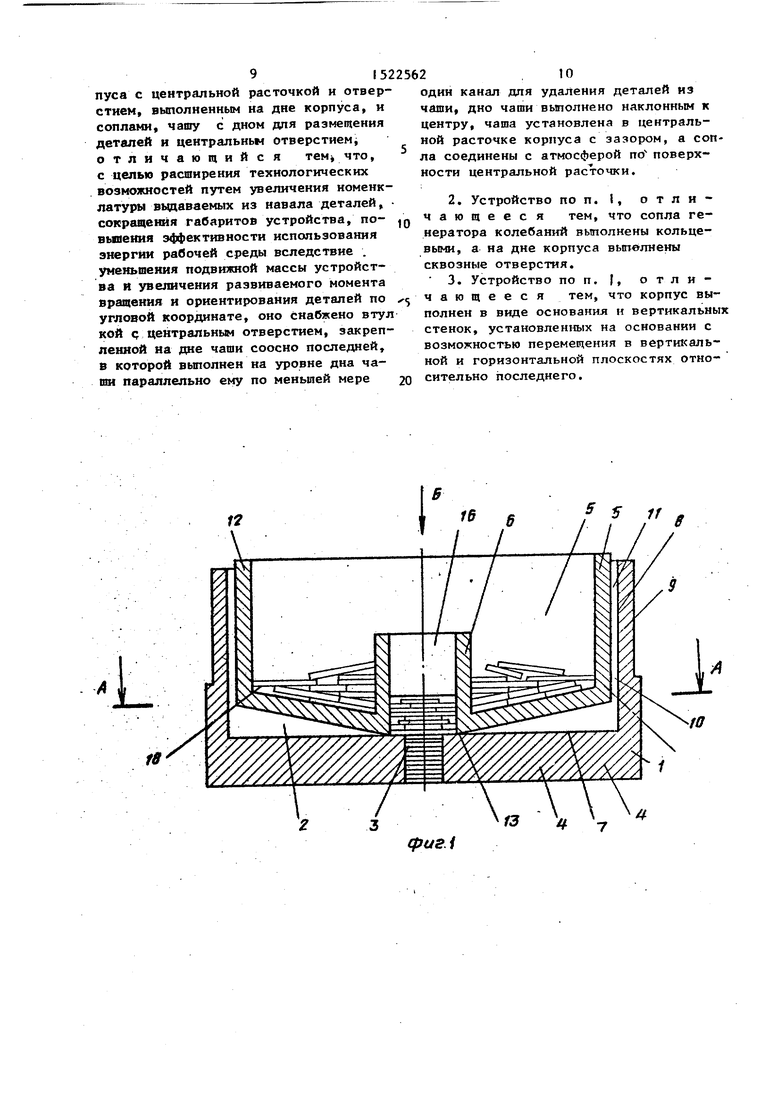

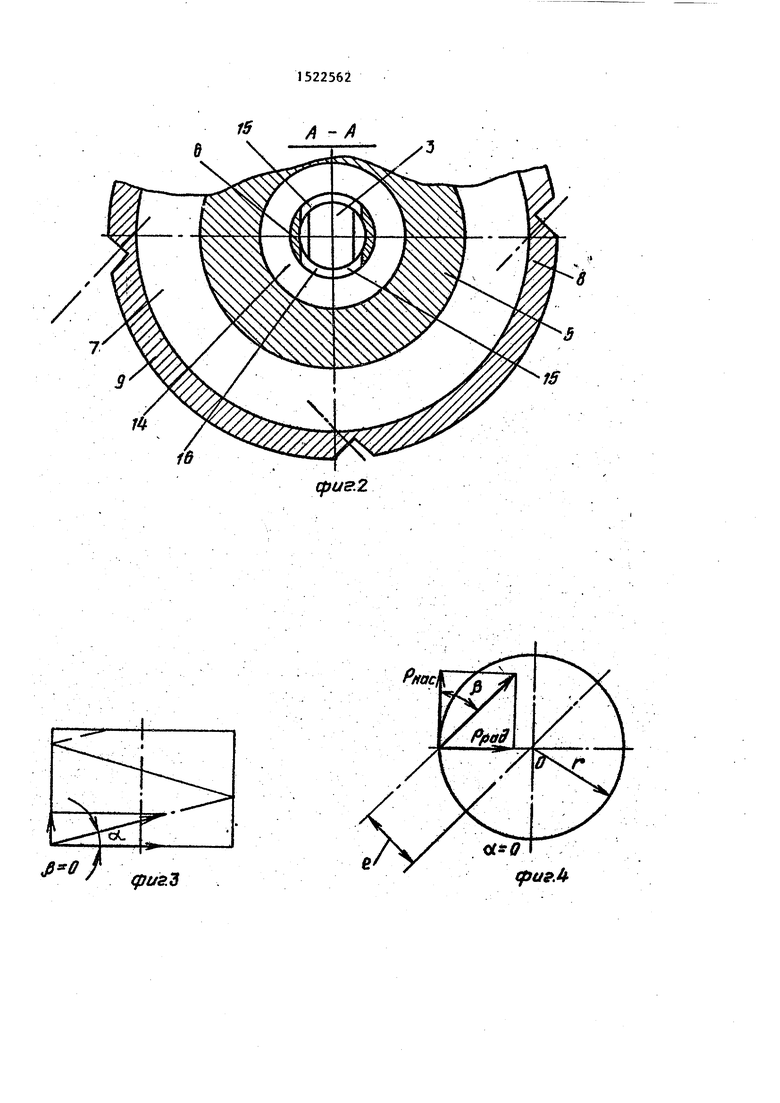

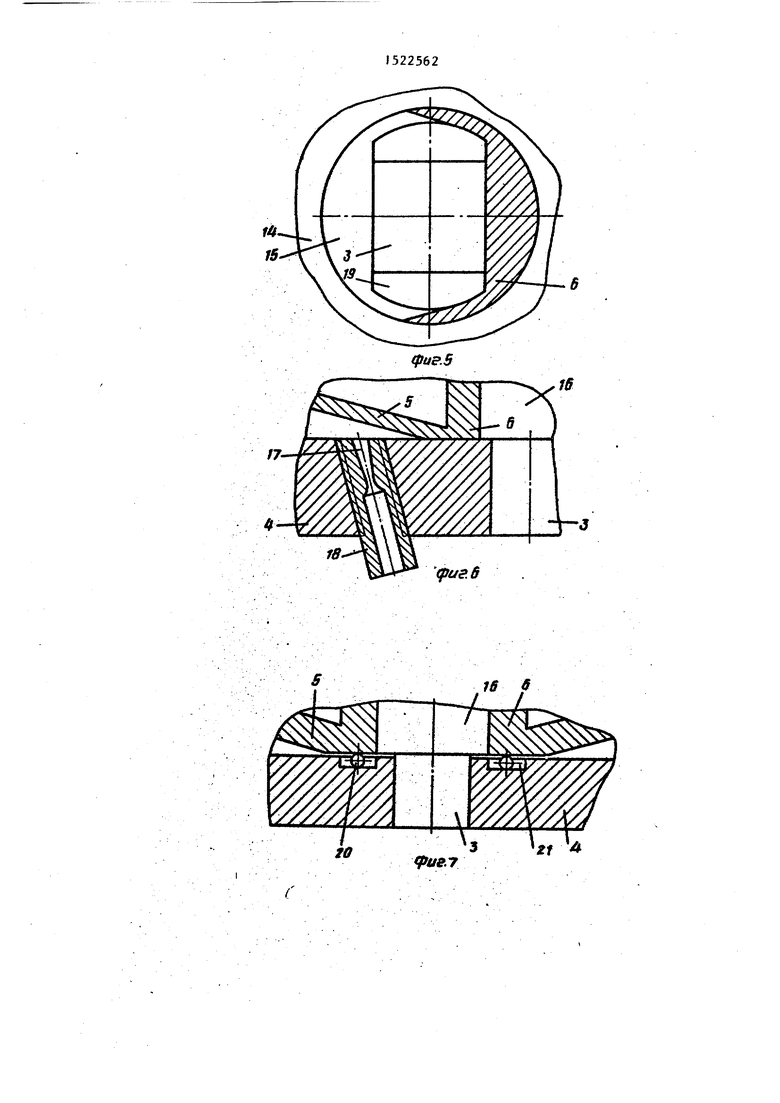

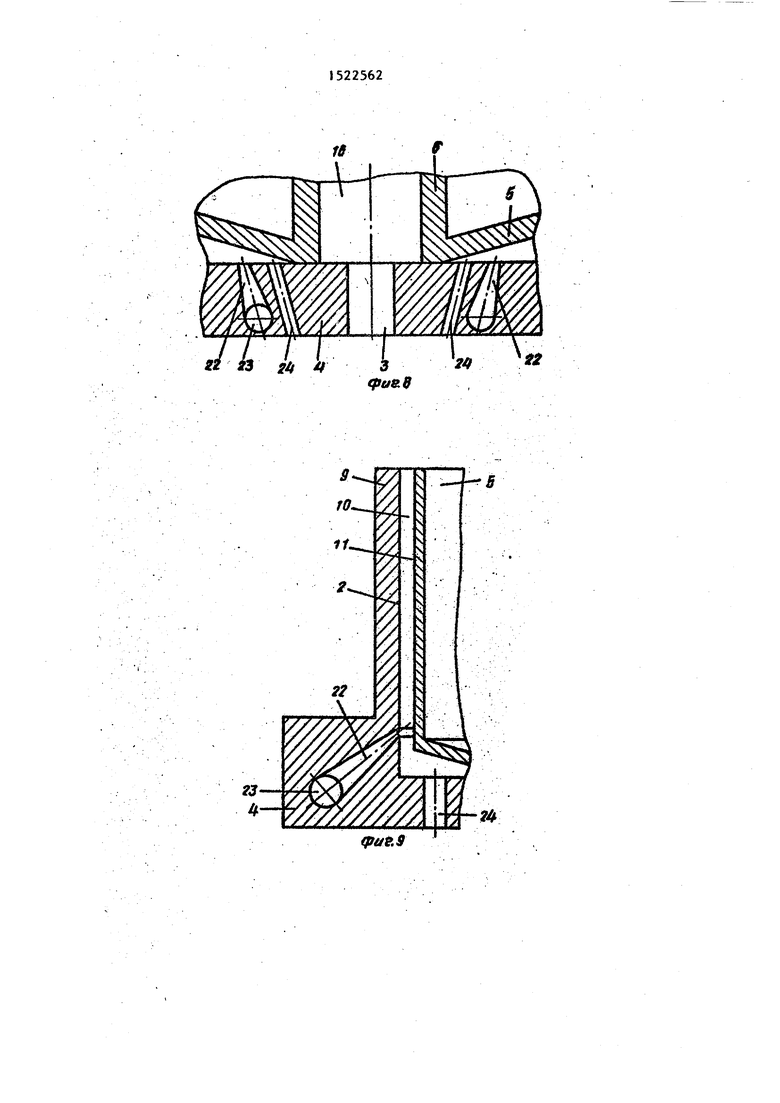

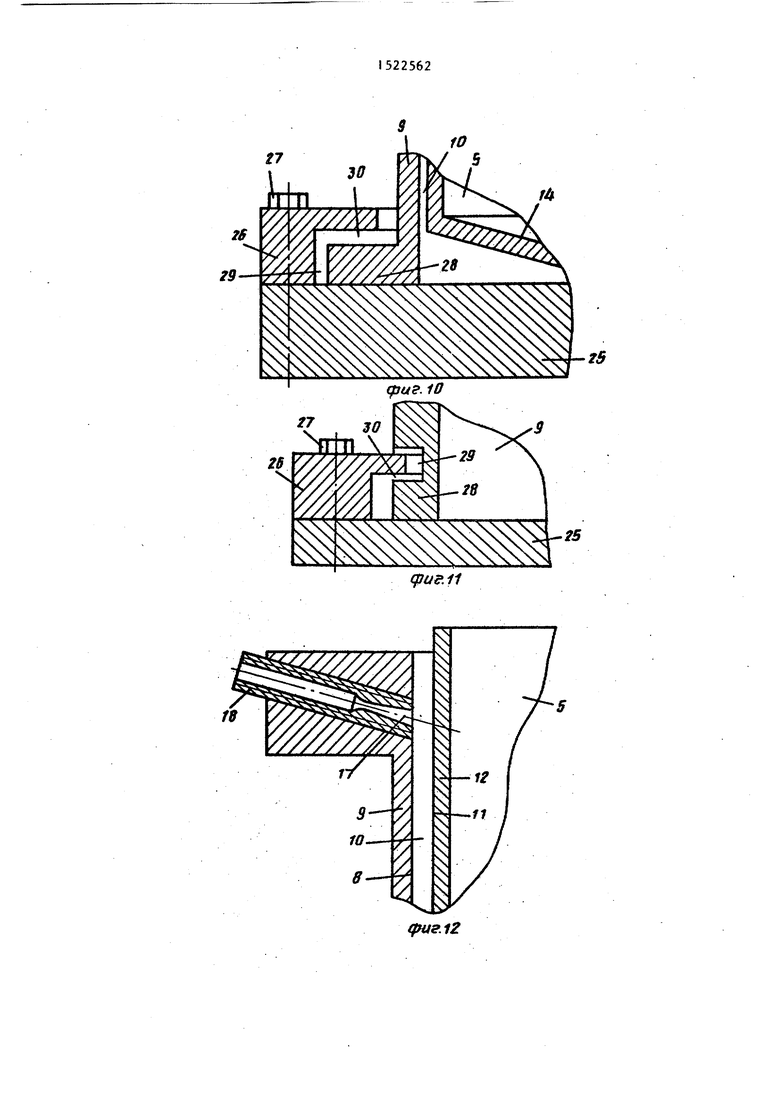

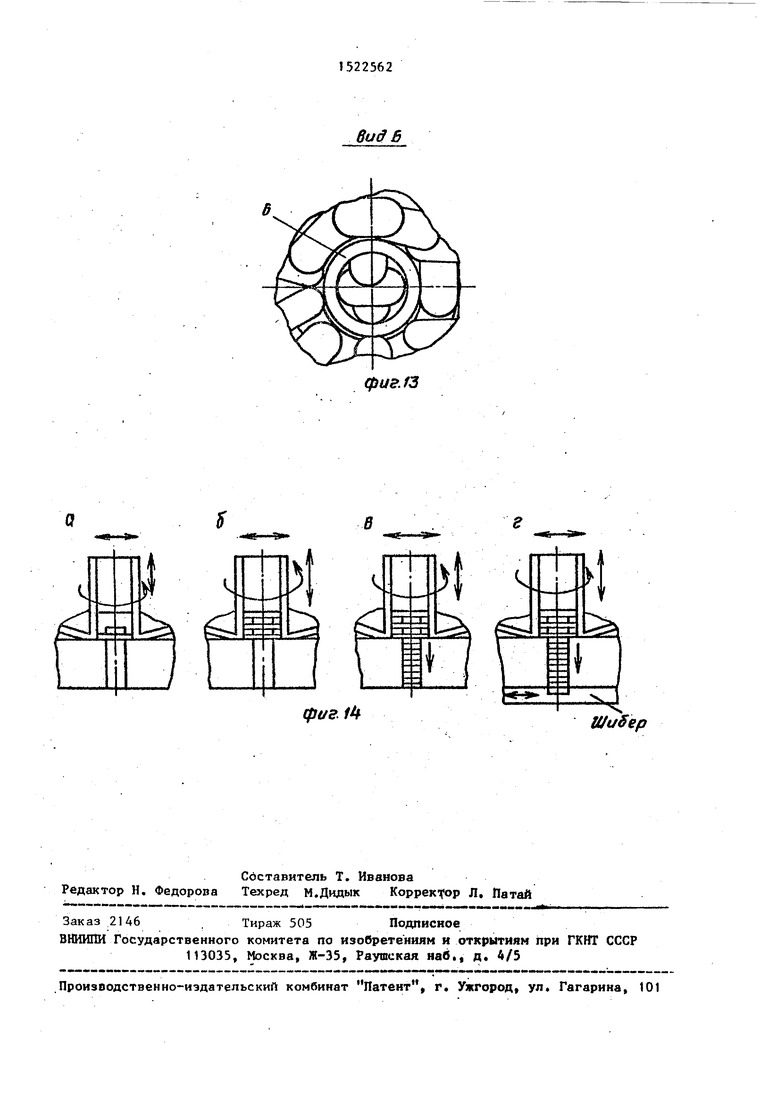

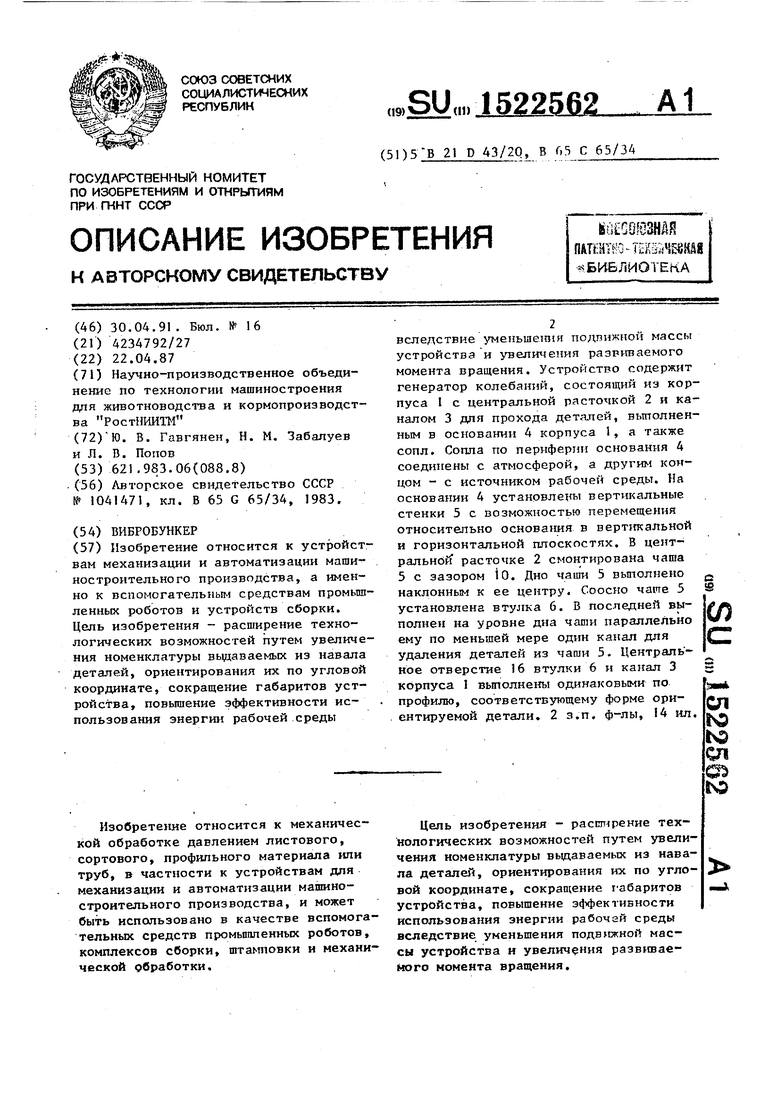

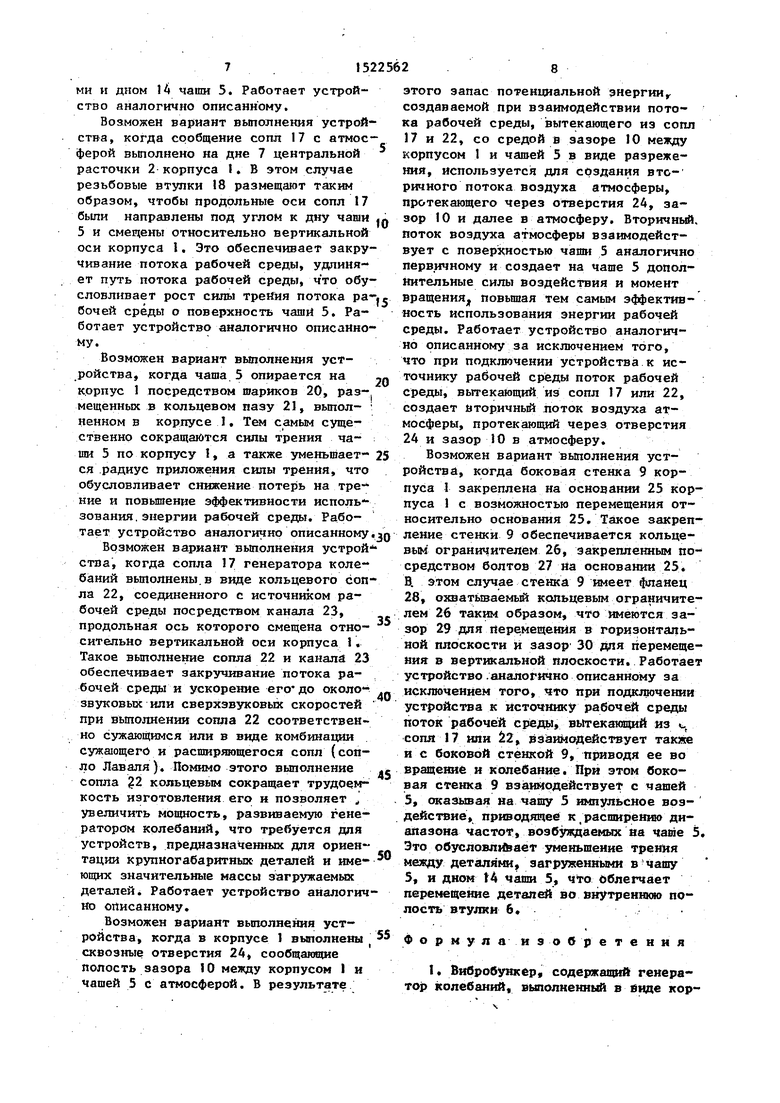

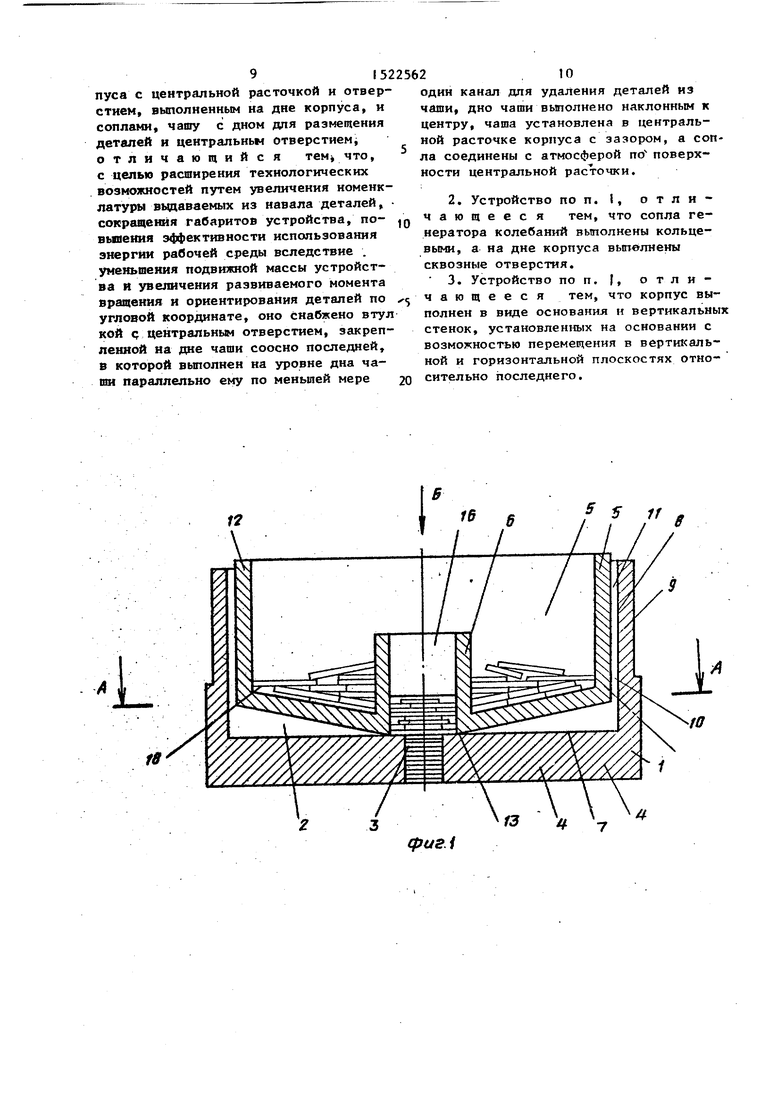

На фиг. схематично изображено устройство для разгрузки вибробункера, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1} на фиг. 3 - схема взаимодействия (удара) потока . рабочей среды с чашей в вертикальной плоскости, (f 0; на фиг. 4 - схема взаимодействия (удара отока рабочей среды с чашей в горизонтальной плоскости, с/ 0; на фиг. 5 - вариант выполнения канала для прохода деталей в во втулке, поперечный разрез; на фиг. 6 - вариант, сообщения сопл с атмосферой на дне центральной расточки корпуса, продольный разрез по резьбовой втулке; на фиг, 7 - вариант опи- рания чаши посредством шариков, расположенных на дне центральной расточки, продольньй -разрез; на фиг. 8 - вариант выполнения с кольцевым соплом на дне центральной расточки и сквоз ными отверстиями в корпусе, продольный разрез; на фиг. 9 - вариант выполнения со сквозньми отверстиями в корпусе и кольцевым соплом в боковой стенке корпуса, продольный разрез; на фиг. 10 - вариант крепления боковой стенки корпуса, продольньй раэрез; на ; фиг. П - вариант крепления боковой стенки корпуса, продольный разрез; на фиг. 12 - вариант вьшолнения с сообщением сопл с атмосферой на боковой поверхности центральной расточки,- продольный разрез по резьбовой втулке; на фиг. 13 - вид Б на фиг. 1| на фиг. 1А - схема четырех этапов (а, б, в, г) работы устройства.

1 .. . Устройство содержит корпус 1с

центральной расточкой 2 и каналом 3 для прохода деталей, вьтолненным в основании 4 корпуса 1, а также чашу 5 и втулку 6. Центральная расточка

2имеет дно 7 и боковую поверхность 8, образуемые боковой стенкой 9 корпуса I. Чаша 5 размещена в центральной расточке 2 с зазором 10, об эазу- между боковой поверхностью 8 боковой стенки 9 и боковой поверхностью 11 боковой стещси 12 чаши 5. Чаша 5 наружной поверхностью 13 опирается на дно.7 основания 4 корпуса

i, Дно 14 чаши 5 вьшолнено наклонным к

10

15

20

25

15225624

торого обеспечивает свободный проход деталей вниз под действием сип гравитации. Канал 55 подает детали в отверстие 16 втулки 6 с одного направления, что исключает сводообразование над отверстием 16. Высота канала 15 выбирается такой, чтобы обеспечить подачу одновременно 2-10 деталей. Для ряда деталей количество каналов 15 во втулке 6 может быть доведено до 2- 3, что позволяет увеличить подачу деталей в отверстие 16, но избежать сво- дообраэование.

Канал 3 в основании 4 выполнен профилем, соответствующим форме ориен- т фуемой детали, и предназначен для свободного прохода деталей под действием сил гравитации. В корпусе 1 по периферии основания 4 расположены-выходные каналы сопл 7 выполненных в резьбовых втулках 18 в виде профилированных каналов. Число их определяется требуемой мощностью и производительностью вибробункера.

Направление сопл 17 выбирается таким образом, чтобы поток рабочей ере - ды при истечении из зтих сопл взаимодействовал с поверхностью II чаши 5, Другой конец сопл 17 соединен с источником рабочей среды. Сами сопла 17 могут иметь профиль сужающегося сопла или сопла Лаваля, что обеспечивает преобразование потенциальной знергии рабочей среды в кинетическую энергию потока рабочей среды с наибольшей эффективностью и достижение потоком соответственно околозвуковой и сверхзвуковой скоростей. Величина зазора 10 выбирается из условия обеспечения прохода потока рабочей среды, истекающей иэ сопл 17, и необходимой частоты вращения чаши 5 относительно основания 4, что предопределяет производительность выгрузки деталей иэ вибробункера.

Угол о( наклона оси резьбовой втулки 18 к горизонтальной плоскости определяет величину силы давления потока рабочей среды на чашу 5 при ударе, а также длину пути взаимодействия пото - ка рабочей среды с поверхностью II ча ши 5 за счет трения (после удара). Таким образам угол «( определяет величину силы давления и сипы трения, соз30

35

40

45

50

центру чаши 5. Соосно чаше 5 установлена втулка 6, которая имеет канал 15 55 даваемой потоком рабочей среды на ча- для удаления деталей из чаши 5, выпол- ше 5 и соотношение между горизонталь- ненньй на уровне дна 14 чаши 5, и центральное отверстие 16, размер коней и вертикальной составля щ11ми этих сопл Угол /а отклонения налравлеиия

даваемой потоком рабочей среды на ча- ше 5 и соотношение между горизонталь-

ней и вертикальной составля щ11ми этих сопл Угол /а отклонения налравлеиия

потока рабочей среды от первоначального направления (после удара в чашу 5) определяет величину силового давления потока рабочей среды на чашу 5, а также соотношение радиальной и касатель- ной составляющих силового давления потока рабочей среды на чашу 5, Смещение е предопределяет величину момента вращения, развиваемого на чаше 5 от силы д(авления потока, поскольку оно определяет плечо приложения сипы давления потока к 4auie 5. После удара поток рабочей среды взаимодействует с поверхностью 11 чаши 5 за счет трения, что порождает касательную, вертикальную и радиальную состгвляющие силы воздействия потока на чашу 5 и момент вращения (за счет силы трения) на чаше 5.

Устройство для разгрузки вибробункера работает следующим образом.

Детали навалом загружают в чашу 5. После подключения устройства к источ

0

5

0

ся перег ещение детали из 5 через канал.15 в отверстие 16 втулки 6, ста- пелирование, вращение до совпадения с отверстием 3 и опускание детали в это отверстие 3, что o6ecne4viBcieT ориентирование ее по угловой коорди.нате. При взаимодействии потока рабочей среды, вытекающей из сопл 17, со средой в зазоре 10 среда перемешивается с рабочей средой, захватьгоается ею

.и выбрасьшается в атмосферу,, что обусловливает создание и поддержание разрежения в зазоре 10. При этом образуется воздушная подушка между поверхностью 13 колеблющейся чаией 5 и поверхностью дна 7 основания 4 за счет подсоса среды из канала 3 в эазор 10, что сп особствует резкому снижению трения между основанием 4 и чашей 5, которое существенно уменьшается вследствие вибрации чаши 5.

Возможен вариант вьшолнения устройства, когда центральное отверстие 16

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель для штучных грузов | 1987 |

|

SU1519144A1 |

| Устройство для ориентированной выдачи деталей | 1988 |

|

SU1607309A1 |

| Устройство ориентирования деталей | 1986 |

|

SU1356358A1 |

| Вибропитатель | 1987 |

|

SU1482092A1 |

| ВИБРОБУНКЕР | 2000 |

|

RU2173662C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| Устройство для вторичного ориентирования деталей | 1989 |

|

SU1791096A1 |

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2267683C1 |

| ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2177560C2 |

| Аэростатическая опора вращения | 1990 |

|

SU1810643A1 |

Изобретение относится к устройствам механизации и автоматизации маши ностроительного производства, а именно к вспомогательным средствам промьш- ленных роботов и устройств сборки. Цель изобретения - расширение технологических возможностей путем увеличения номенклатуры выдаваемых из навала деталей, ориентирования их по угловой координате, сокращение габаритов устройства, повышение эффективности использования энергии рабочей среды вследствие уменьшелшя подпижиой массы устройства и увеличения развиваемого момента вращения. Устройство содержит генератор колебаний, состоящий из корпуса I с центральной расточкой 2 и каналом 3 для прохода деталей, вьшолнен- ным в основании 4 корпуса 1, а также сопл. Сопла по периферии основания 4 соедипены с атмосферой, а другим концом - с источником рабочей среды. На основании 4 установлены вертикальные стенки 5 с возможностью перемещения относительно основания в вертикальной и горизонтальной плоскостях. В центральной расточке 2 смонтирована чаша 5 с зазором 10. Дно чаши 5 вьшолнено наклонным к ее центру. Соосно чаше 5 установлена втулка 6. В последней выполнен на уровне дна чаши параллельно ему по меньшей мере один канал для удаления деталей из чаши 5. Централь - ное отверстие 16 втулки 6 и канал 3 корпуса 1 выполне1Ш одинаковыми по профилю, соответствующему форме ориентируемой детали. 2 в.п. ф-лы, 14 ил. (Л с: ел 1 i4D 01

нику рабочей среды поток ее ускорен в 25 ° втулке 6 вьтголнеио в. виде канала

соплах 17, попадает в зазор 10, взаимодействуя с поверхностью 11 чаши 5. и средой, находящейся в зазоре 10. Поток рабочей среды, вытекающей из

сопл 17, имеет радиальную, вертикаль- JQ стенки канала 19 обеспечивают возможную и касательную составляющие скорости, которые оказывают на чашу 5 силовое давление, создает силу трения потока о поверхность 11 чаши 5 и момент вращения, приложенный к чаше 5. Наличие зазора 10 и момента вращения, обусловливает вращение ча.ши 5 относительно основания А и колебание чаши 5 в центральной расточке 2 относительно вертикальной оси, а также относительно двух горизонтальных осей. Вибрация чаши 5 передается деталям, что резко снижает силу трения деталей по дну 14 чаши 5 и между собой. Под действием вибрации и сип гравитации де- .тали по наклонному дну.14 чаши 5 перемещаются к центру и через канал 15 попадают в отверстие 16 втулки 6. Вращающаяся и колеблющаяся втулка 6 взаимодействует с деталями, приводя за счет сил трения стопу во вращение относительно основания 4. При совпадении детали с каналом 3 она под действием сил вибрации и гравитации опускается в канал 3, чем обеспечивается ориентация детали по угловой координате , По мере удаления сориентированных деталей из канала 3 снизу. например, шиберным питателем осуществляют19, профиль которого соответствует форме ориентируемой детали. Канал 19 обеспечивает свободньй проход деталей под действием сил гравитации. Боковые

ность непосредственного взаимодействия с деталями стопы по всему периметру детали. Вследствие этого стопа де- -талей в канале 19 вращается синхронно со втулкой 6, что обусловливает по- вышение производительности устройства по вьщаче сориентированных деталей. Работает устройство аналогично описанному.

Возможен вариант вьтолнения устройства, когда сообщение сопл 17 с атмосферой выполнено на внутренней боковой поверхности 8 центральной расточки 2 корпуса 1. В этом случае резьбовые втулки 18 целесообразно разместить в верхней части боковой стеики 9, а продольные оси сопл 17 - под небольшим (5 - 20) углом к горизонтальной плоскости, направив поток рабочей среды из сопл 17 вниз. Основная часть силът взаимодействия потока рабочей среды с чашей 5 приложена к верху чаши 5j т.е. к наиболее удаленной ст центра тяжести поверхности чаши 5. Это приводит к росту момента колебашгя относительно горизонтальных осей, обусловливающему интенсификашло вертшсальных колебаний чаши 5 и снижение трения деталями, а также между деталя-

ми и дном lA чаши 5. Работает устройство аналогично описаниому.

Возможен вариант выполнения устройства, когда сообщение сопл 17 с атмосферой выполнено на дне 7 центральной расточкн 2 корпуса I. В этом случае резьбовые втулки 18 размещают таким образом, чтобы продольные оси сопл 17 были направлены под углом к дну чаши 5 и смещены относительно вертикальной оси корпуса I. Это обеспечивает закручивание потока рабочей среды, удлиняет путь потока рабочей среды, ч то обусловливает рост силы трейия потока рабочей среды о поверхность чаши 5. Работает устройство аналогично описанному.

Возможен вариант выполнения устройства, когда чаша 5 опирается на корпус 1 посредством шариков 20, раз-| мещенных в кольцевом пазу 21, выпол- ненном в корпусе 1, Тем самым существенно сокращаются силы трения ча- ши 5 по корпусу 1, а также уменьшает- ся радиус приложения силы трения, что обусловливает снижение потерь на трение и повьшение эффективности исполь - зования.энергии рабочей среды. Работает устройство аналогично описанному

Возможен вариант выполнения устройства, когда сопла 17 генератора колебаний вьшолнены.в виде кольцевого сопла 22, соединенного с источником рабочей среды посредством канала 23, продольная ось которого смещена относительно вертикальной оси корпуса 1. Такое выполнение сопла 22 и канала 23 обеспечивает закручивание потока рабочей среды и ускорение его-до около- звуковых или сверхзвуковых скоростей при выполнении сопла 22 соответственно сужающимся или в виде комбинации сужающего и расширяющегося сопл (сопло Лаваля), Помимо этого выполнение сопла 2 кольцевьв{ сокращает трудоем кость изготовления его и позволяет увеличить мощность, развиваемую генератором колебаний, что требуется дпя устройств, предназначенных для ориен тации крупногабаритных- деталей и име- ющих значительные массы загружаемых деталей. Работает устройство аналогично описанному.

Возможен вариант вьпюлнения устройства, когда в корпусе 1 выполнены сквозные отверстия 24, сообщакицие полость зазора 10 между корпусом I и чашей 5 с атмосферой. В результате

этого запас потенциальной энергии,, создаваемой при взаимодействии потока рабочей среды, вытекающего из сопл 17 и 22, со средой в зазоре 10 между корпусом 1 и чашей 5 в виде разрежения, используется дпя создания вто- ричного потока воздуха атмосферы, протекающего через отверстия 24, зазор 10 и далее в атмосферу. Вторичный, поток воздуха атмосферы взаимодействует с поверхностью чаши 5 аналогично перв.ичному и создает на чаше 5 дополнительные силы воздействия и момент вращения повьшгая тем самым эффективность использования энергии рабочей среды. Работает устройство аналогично описанному за исключением того, что при подключении устройства к источнику рабочей среды поток рабочей среды, вытекающий из сопл 17 или 22, создает вторичньй поток воздуха атмосферы, протекающий через отверстия 24 и зазор 10 в атмосферу.

Возможен вариант выполнения устройства, когда боковая стенка 9 корпуса I закреплена на основании 25 корпуса 1 с возможностью перемещения относительно основания 23, такое закрепление стенки 9 обеспечивается кольцевым ограничителем 26, закрепленным посредством болтой 27 На основании 25. В. этом случае стенка 9 имеет фланец 28, озшатьшаемьй кольцевым ограничителем 26 таким образом, что имеются зазор 29 для Перемещения в горизонтальной плоскости и зазор 30 для перемещения в вертикальной плоскости. Работае устройство.аналогично описанному за исключением того, что при подключении устройства к источнику рабочей среды поток рабочей среды, вытекакшщй из и, сопя 17 или Й2, взаимодействует такие и с боковой стенкой 9, приводя ее во вращение и колебание. При этом боковая стенка 9 взаимодействует с чашей 3, оказывая на чашу 3 импульсное воз- действие, приводящее к,расширению диапазона частот, возбуждаемых на чате Это обусловливает уменьшение тренйя между деталями, загруженными в чашу 3, и дном t4 чаши 3, что дблегчает перемещение деталей во внутреннюю полость втулки 6.

Форнуяаизобретения

I. Вибробункер, содержащий генератор колебаний, выполненный в бцце кор915

пуса с центральной расточкой и отверстием, выполненным на дне корпуса, и соплами, чашу с дном для размещения деталей и центральные отверстиемj отличающийся темj что, с целью расширения техиологических возможностей путем увеличения номенклатуры выдаваемых из навала деталей, сокращения габаритов устройства, по- выпения эффективности использования энергии рабочей среды вследствие . уменьшения подвижной массы устройства и увеличения развиваемого момента вращения и ориентирования деталей по угловой координате, оно снабжено втул кой q центральным отверстием, закрепленной на дне чаши соосно последней, в которой вьшолнен на уровне дна чаши параллельно ему по меньшей мере

2

10

один канал для удаления деталей из чаши, дно чаши вьлолнено наклонным к центру, чаша установлена в центральной расточке корпуса с зазором, а сопла соединены с атмосферой по поверхности центральной расточки.

В

5 П

ериг1

П

16

(риг.2

0

(риё.Ъ

15

Рш

(fft/гЛ

фие.5

(риг. 6

rs s

fpaf.7

zf 4

W

t2

fio&9

(pa.9

п

27

26

Nh

/4

30

qjuf.l1

qwe.iZ

фиг /4

(f3US.f3

WuSep

| Устройство для разгрузки вибробункера | 1982 |

|

SU1041471A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-04-30—Публикация

1987-04-22—Подача