-3S

СП

го

00

ю

00

го

ГЧ)

Фиг/

Изобретение относится к устройствам для контактной стыковой сварки кольцевых стыков труб, преимущественно малых и средних диаметров ( 377-530 мм) в условиях строительства магистральных трубопроводов, и является усовершенствованием известного изобретения по авт. св. № 1428549.

Цель изобретения - упрощение сборки и наладки сварочной машины, повышение стабильности ее работы путем введения конструктивного компенсирующего элемента.

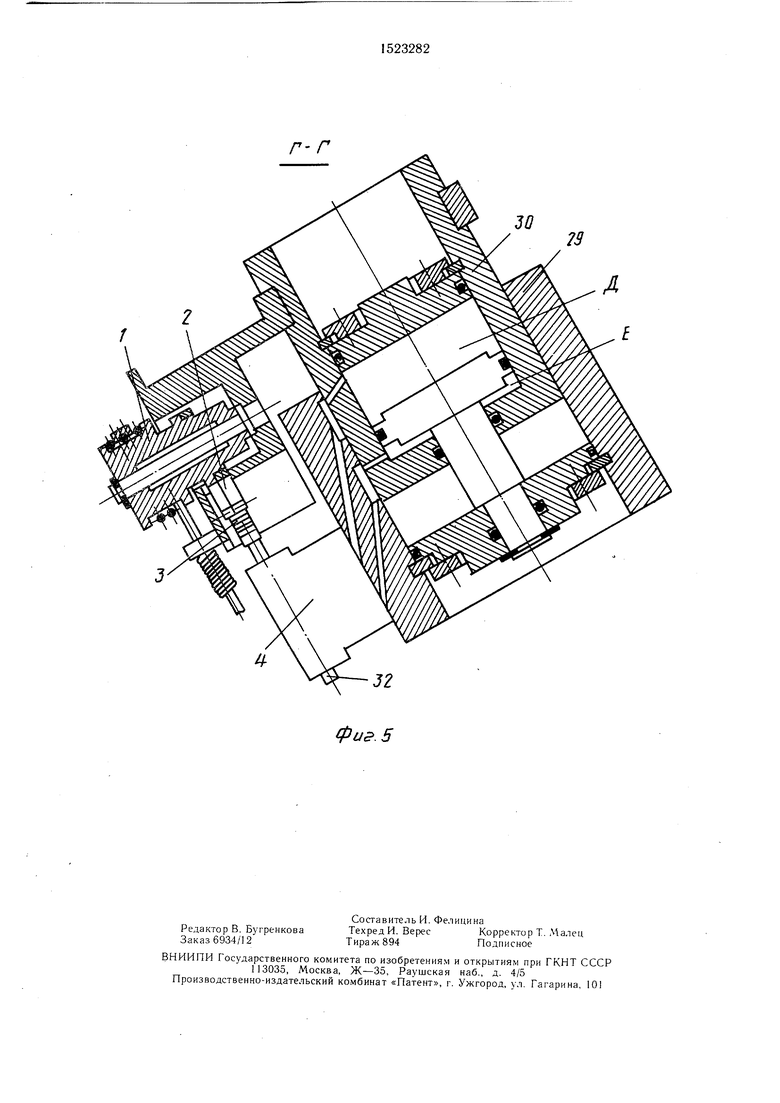

На фиг. 1 изображена машина для контактной стыковой сварки, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Устройство содержит барабан 1 с зубчатым сектором 2 (разрезным), который находится в безлюфтовом зацеплении с рейкой 3, связанной со следящим золотником 4. На барабан навито гибкое звено. При этом к пальцу 5 через промежуточные детали 6 и 7 присоединены ветви гибких звеньев 8-1 1, а к пальцу 12 через промежуточные детали 13 и 14 - ветви гибких звеньев 15-18.

Пальцы помещены с возможностью перемещения в две пары параллельных между собой пазов 19 корпуса 20 привода общего управления, причем один из пальцев, например, через промежуточную деталь 21 связан с приводным устройством привода общего перемещения через, например, щток 22.

В качестве приводного устройства может быть использован гидро-, пневмоцилиндр или любое механическое устройство с возвратно-поступательным движением и требуемой скоростью перемещения (устройство не показано).

В полости корпуса 20 на оси 23 свободно установлен рычаг 24. Ось 23 находится в двух пазах 25, являющихся конструктивным компенсирующим элементом. Эти пазы расположены в середине между пазами 19, перпендикулярны и симметричны им, а ось закреплена в пазах, например, штифтами 26.

В рычаге 24 есть два сквозных паза 27. В данные пазы (и одновременно в пазы 19 корпуса 20) с возможностью перемещения установлены пальцы 5 и 12.

Корпус 20 закреплен на неподвижной оси 28 полукорпусов 29 сварочной машины, выполненной известным образом.

Барабан 1 с зубчатым сектором 2, рейкой 3 установлен на подвижном элементе исполнителЕзНых цилиндров, например цилиндре 30.

Машина для контактной стыковой сварки оснащена надетыми на гибкие звенья боуде- нами 31, расположенными между корпусом 20 и подвижным элементом исполнительных цилиндров.

Боуденодержатели и компенсаторы удлинения гибких звеньев, известные устройства, на чертеже не показаньк

Применение люфтовыборной пары в предлагаемом устройстве сочетается с неподпружиненным золотником 32 следящего золотника 4. В случае, если его золотник 32 подпружинен, то безлюфтовость зубчатой пары этим уже обеспечивается.

Остальные барабаны устройства обозначены поз. 33-35, направляющие сварочной мащины поз. 36, 1лтоки цилиндров осадки и оплавления поз. 37, свариваемая труба

0 поз. 38, пазы в корпусе 20 для направления гибких звеньев поз. 39.

В представленном примере конструктивного исполнения направление навивки гибких звеньев на барабанах поз. 1 и 34 - по

5 часовой стрелке, а на барабанах поз. 33 и 35 - против часовой стрелки.

В случае необходимости раздельного зажатия отдельной трубы и сваренной плети труб на сварочной машине ставится два привода общего управления следящими золот0 никами, в случае одновременного зажатия - один.

Машина для контактной стыковой сварки работает следующим образом.

В исходном положении рычаг 24 повернут

5 против часовой стрелки и находится в по.яо- жении, противоположном указанному на чертеже.

При передаче силового импульса от приводного устройства через щток 22 и промежуточную деталь 21 на палец 12 последний

0 начинает перемещаться по соответствующим пазам корпуса 20 и пазу рычага, поворачивая его по часовой стрелке (палец 5 перемещается при этом в противоположном направлении). В данном случае палец 5 тянет ветви гибких звеньев 9 и 8, палец 2 - ветви

5 гибких звеньев 15 и 16 и барабаны и 34 (совместно с зубчатыми секторами) начинают вращаться по часовой стрелке, а барабаны 33 и 35 - против часовой стрелки (ветви гибких звеньев 10, 1 I, 17, 18 набегают

д на соответствующие барабаны). При этом начинают сходиться к центру сварочной мащины зубчатые рейки и золотники 32. В результате обеспечивается подача рабочей жидкости в полости Д исполнительных цилиндров и слив ее-из полости Е.

5 Благодаря возможности беспрепятственно смещаться в любом направлении, гибкие звенья, заключенные в боуденовские оболочки, при непрерывной работе привода управления каждого следящего золотника, перемещаясь вместе с приводами следящих зо0 лотников, одновременно обеспечивают удержание золотников 32 в нужном положении при движении цилиндров 30 в направлении зажатия. В результате такого слежения происходит одновременное схождение цилиндров, центрирование и зажатие свариваемых труб. Одновременность перемещения пальцев 5 и 12 гарантируется введением конструктивного компенсирующего элемента, каким являются пазы 25. Они дают возможность

5

выполнить равными межосевые расстояния Ж и 3, смещая ось 23 в нужном направлении.

Кроме того, сквозные пазы 27 рычага 24 и рабочие цилиндрические поверхности пальцев 5 и 12 изготовлены с одной установки, что обеспечивает одинаковый зазор между пальцами и пазами и способствует одновременному началу перемещений при реверсивном движении рычага.

Процесс разжатия обратен прояессу зажатия труб. При этом шток 22 приводного устройства перемещает палец 12 в полож- ние, противоположное указанному на чертеже. Рычаг 24 поворачивается против часовой стрелки. Палец 5 тянет ветви гибких звеньев 10 и 11, палец 12 - ветви гибких звеньев 17 и 18. Барабаны 1 и 34 начинают вращаться против часовой стрелки, а барабаны 33 н 35 - по часовой стрелке. Ветви гибких звеньев 8, 9, 15, 16 набегают на соответствующие барабаны. Зубчатые рейки 3 и золотники 32 начинают смещаться от центра сварочной машины. Подача рабочей жидкости обеспечивается в полость Е, а из полости Д происходит ее слив. Благодаря процессу слежения происходит разжатие сваренных труб.

Применение предлагаемой машины для контактной стыковой сварки Обеспечивает высокую стабильность работы и синхронизацию перемещения исполнительных цилиндров, что обеспечивает хорошую центровку зажимаемых труб, а следовательно, высокое качество сварного стыка.

А-А

2Й

0

5

0

5

0

Формула изобретения

Машина для контактной стыковой сварки по авт. св. № 1428549, отличающаяся тем, что, с целью упрощения сборки и наладки сварочной машины, повышения стабильности ее работы путем введения конструктивного компенсирующего элемента, на корпусе привода общего управления следящими золотниками выполнены шесть попарно параллельных пазов, при это.м попарные пазы разделены полостью корпуса, две пары пазов параллельны между собой, размещены на одном уровне и снабжены смонтированными в них с возможностью перемещения пальцами, два других паза размещены в середине между упомянутыми четырьмя пазами перпендикулярно и симметрично ими снабжены смонтированной в них с возможностью компенсационного перемещения и последующего закрепления осью со свободно смонтированным на ней в полости корпуса рычагом, на концах которого выполнены два сквозных соосных с осью и симметричных ей паза, в которых размещены с возможностью перемещения смонтированные в двух парах параллельных между собой пазов пальцы, на каждом из которых закреплено по одному гибкому звену от разных барабанов, смонтированных на разных полуг корпусах сварочной машины, при этом закрепления соответствующих гибких звеньев на пальцах и направления навивки гибких звеньев на барабанах выполнены с возможностью поворота рычага, а один из пальцев шарнирно соединен с приводом общего управления.

Б-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1986 |

|

SU1428549A1 |

| Машина для контактной стыковой сварки | 1986 |

|

SU1386403A1 |

| Машина для контактной стыковой сварки кольцевых заготовок | 1989 |

|

SU1682080A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Машина для контактной стыковой сварки звеньев предварительно связанной цепи двухпозиционной двухпроходной схемы | 1984 |

|

SU1166944A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2001 |

|

RU2206436C2 |

| Машина для контактной стыковой сварки | 1978 |

|

SU745618A1 |

| Машина для контактной стыковой сварки | 1991 |

|

SU1816598A1 |

| Устройство для стыковой контактной сварки цепей | 1990 |

|

SU1756064A1 |

| Машина для контактной стыковой сварки | 1985 |

|

SU1303319A1 |

Изобретение относится к устройствам для контактной стыковой сварки кольцевых стыков труб преимущественно малых и средних диаметров (377 - 530 мм) в условиях строительства магистральных трубопроводов. Цель изобретения - упрощение сборки и наладки сварочной машины и повышение стабильности ее в работе путем введения конструктивного компенсирующего элемента. Передача силового импульса от привода общего управления синхронным перемещением следящих золотников 4, перемещающих синхронно зажимы сварочной машины, происходит через систему пазов 19 корпуса 20 и пазов 27 рычага 24 на пальцы 5 и 12 и далее - через гибкие звенья на барабаны 1,33,34 и 35, выполненные за одно целое с зубчатыми секторами 2. Последние взаимодействуют с зубчатыми рейками 3, перемещающими золотники 32 следящих золотников 4. Одновременное перемещение пальцев 5 и 12 обеспечивается конструктивным компенсирующим элементом, выполненным в виде пазов 25, в которых смонтирована с возможностью наладочного перемещения и последующей фиксации в корпусе 20 ось 23, несущая рычаг 24. Конструктивный компенсирующий элемент и возможность изготовления деталей устройства с одной установки позволяют упростить наладку сварочной машины и повысить стабильность ее в работе в части синхронизации перемещения ее зажимов. 5 ил.

Фаг.З

Г-Г

30

73

А

| Машина для контактной стыковой сварки | 1986 |

|

SU1428549A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-01—Подача