| ГчЧХХХХХЧХУчУчХУ

сд

to

со to

со

05

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки деталей | 1979 |

|

SU831490A1 |

| Устройство для сборки | 1989 |

|

SU1771918A1 |

| Устройство для автоматической сборки винтов с шайбами | 1982 |

|

SU1036489A1 |

| Устройство для сборки магнитных головок | 1987 |

|

SU1596384A1 |

| Устройство для сборки | 1989 |

|

SU1689010A1 |

| Приспособление для сборки деталей на швейной машине | 1978 |

|

SU745998A1 |

| Устройство для сборки | 1989 |

|

SU1731575A1 |

| Устройство для сборки деталей | 1976 |

|

SU653078A1 |

| Сборочный агрегат | 1979 |

|

SU872177A1 |

| Устройство для сборки комплектов винт-шайба | 1987 |

|

SU1445897A1 |

Изобретение относится к сборочному производству и позволяет расширить технологические возможности способа. Для этого деталь 1 размещают в пневмолотке, в котором по оси выполнены наклонные сопла 3. Струи воздуха, истекающие из сопел 3, сообщают детали автоколебания, обеспечивающие посковые движения сопрягаемых контуров. Одновременно включают вибратор, возбуждающий колебания в сопрягаемой детали 5, направленные перпендикулярно автоколебаниям. Частота колебаний детали 5 кратна частоте автоколебаний. При совпадении сопрягаемых контуров деталь 1 вставляется в отверстие детали 5, и сборка заканчивается. Использование автоколебательного режима и сообщение колебаний кратной частоты детали, располагаемой в базирующем приспособлении, обеспечивает ориентацию деталей по цилиндрическим сопрягаемым контурам и их сборку. 1 з.п. ф-лы, 3 ил.

/////////

t

0LfS.1

Изобретение относится к машиностроению и приборостроению и может найти применение при автоматизации сборки деталей с нецилиндрически.ми сопрягаемыми поверхностями с использованием воздушного потока.

Цель изобретения - расширение технологических возможностей путем обеспечения сборки деталей с нецилиндрическими сопрягаемыми поверхностями.

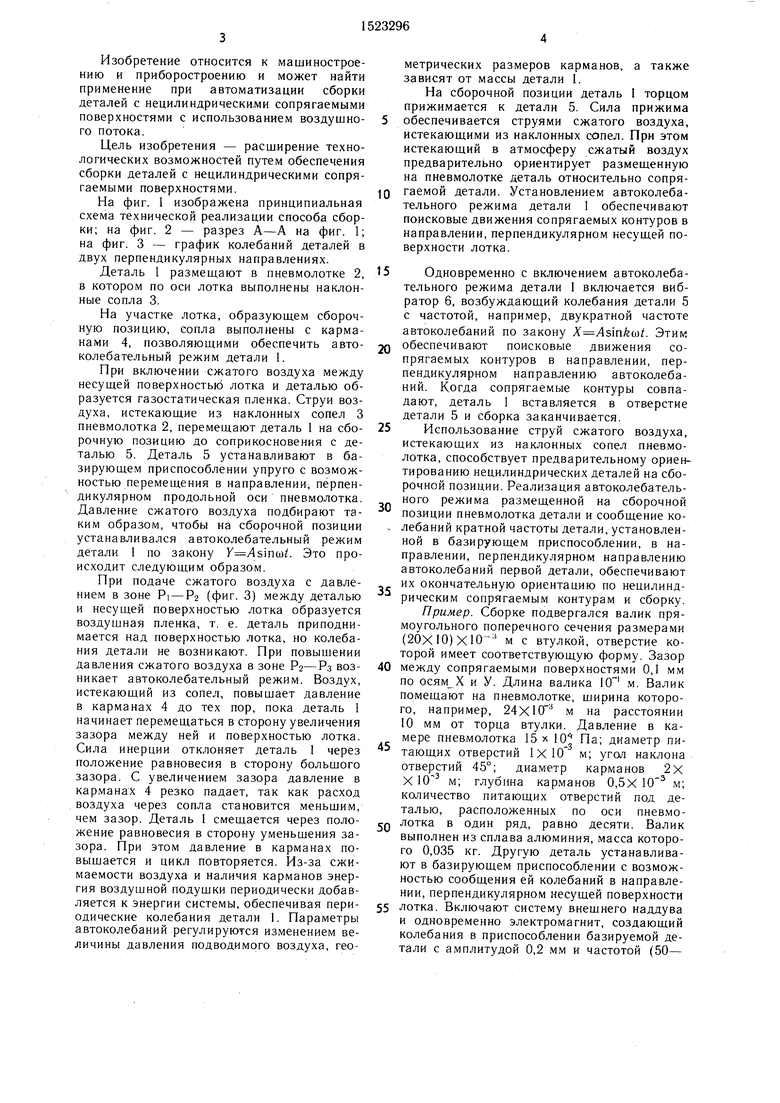

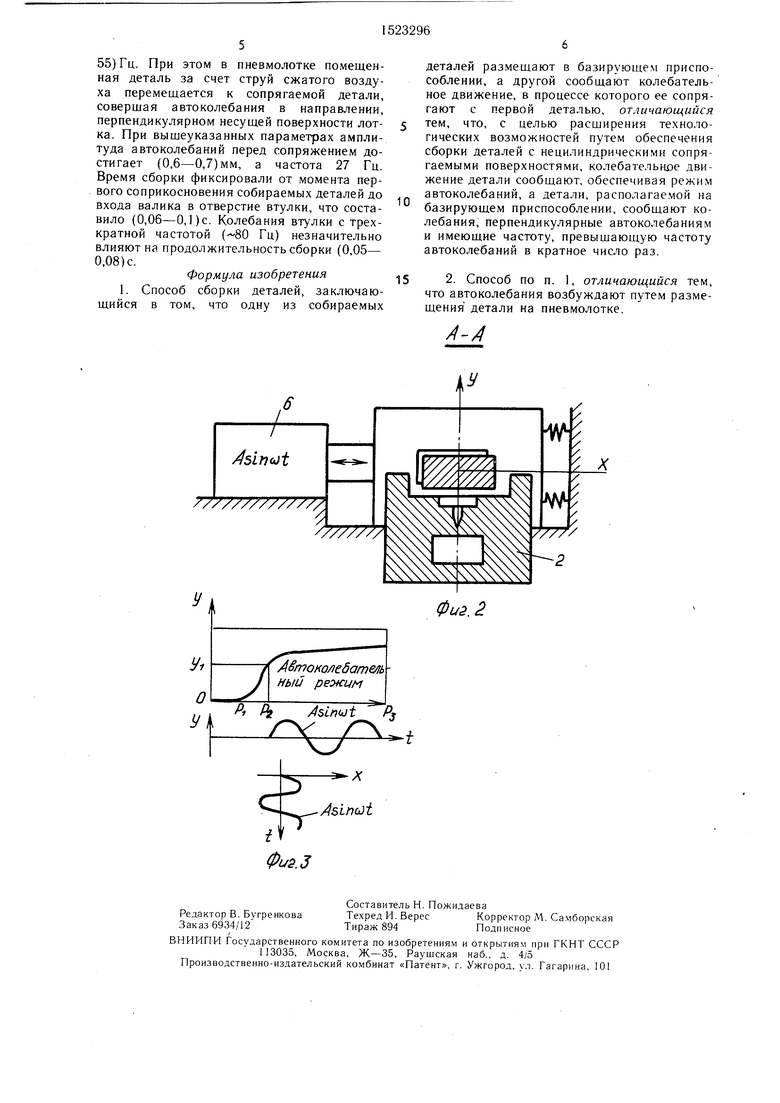

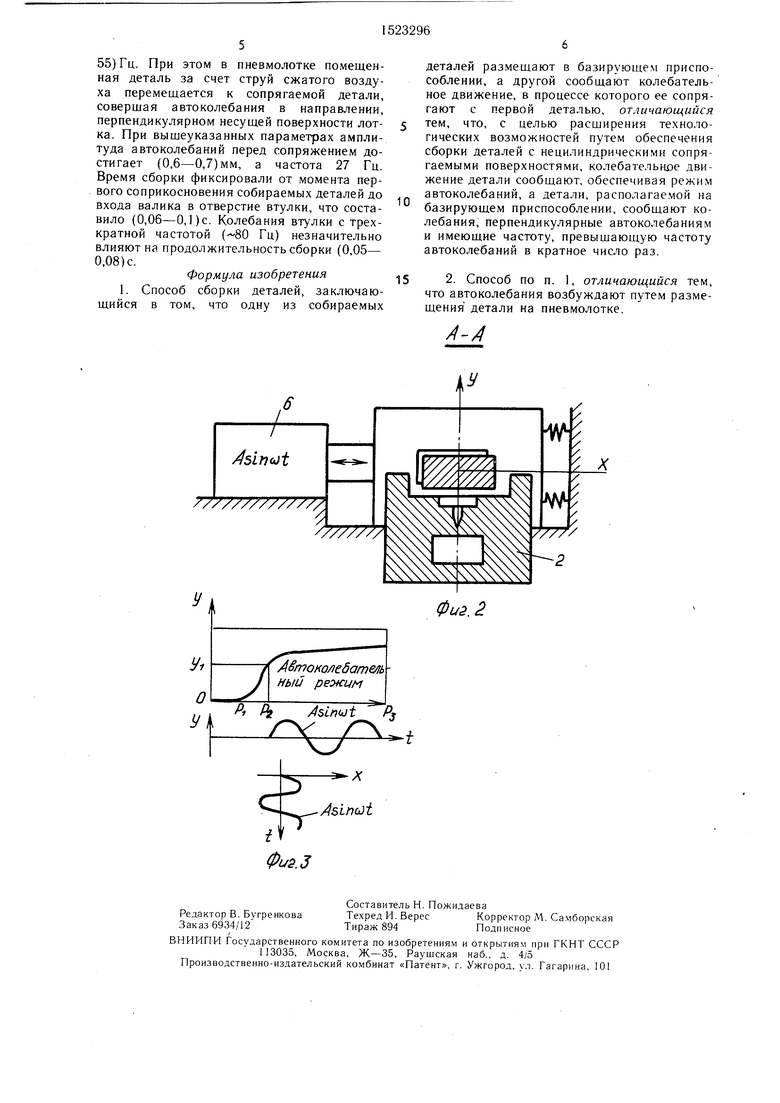

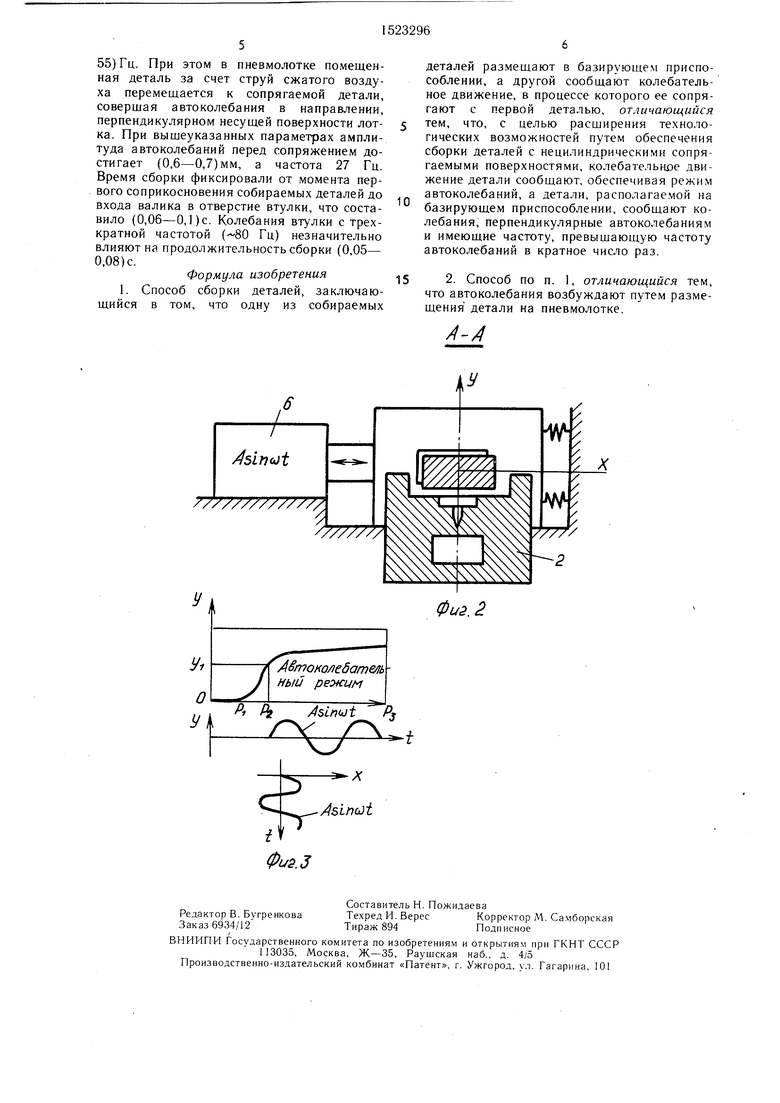

На фиг. 1 изображена принципиальная схема технической реализации способа сборки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - график колебаний деталей в двух перпендикулярных направлениях.

Деталь 1 размешают в пневмолотке 2, в котором по оси лотка выполнены наклонные сопла 3.

На участке лотка, образуюшем сборочную позицию, сопла выполнены с карманами 4, позволяюшими обеспечить автоколебательный режим детали 1.

При включении сжатого воздуха между несушей поверхностью лотка и деталью образуется газостатическая пленка. Струи воздуха, истекающие из наклонных сопел 3 пневмолотка 2, перемещают деталь 1 на сборочную позицию до соприкосновения с деталью 5. Деталь 5 устанавливают в базирующем приспособлении упруго с возможностью перемещения в направлении, перпендикулярном продольной оси пневмолотка. Давление сжатого воздуха подбирают таким образом, чтобы на сборочной позиции устанавливался автоколебательный режим детали 1 по закону (at. Это происходит следующим образом.

При подаче сжатого воздуха с давлением в зоне PI - Р2 (фиг. 3) между деталью и несущей поверхностью лотка образуется воздушная пленка, т. е. деталь приподнимается над поверхностью лотка, но колебания детали не возникают. При повышении давления сжатого воздуха в зоне Рд-РЗ возникает автоколебательный режим. Воздух, истекаюший из сопел, повышает давление в карманах 4 до тех пор, пока деталь 1 начинает перемещаться в сторону увеличения зазора между ней и поверхностью лотка. Сила инерции отклоняет деталь 1 через положение равновесия в сторону большого зазора. С увеличением зазора давление в карманах 4 резко падает, так как расход воздуха через сопла становится меньшим, чем зазор. Деталь 1 смешается через положение равновесия в сторону уменьшения зазора. При этом давление в карманах повышается и цикл повторяется. Из-за сжимаемости воздуха и наличия карманов энергия воздушной подушки периодически добавляется к энергии системы, обеспечивая периодические колебания детали 1. Параметры автоколебаний регулируются изменением величины давления подводимого воздуха, геометрических размеров карманов, а также зависят от массы детали 1.

На сборочной позиции деталь 1 торцом прижимается к детали 5. Сила прижима

обеспечивается струями сжатого воздуха, истекающими из наклонных сопел. При этом истекаюший в атмосферу сжатый воздух предварительно ориентирует размещенную на пневмолотке деталь относительно сопрягаемой детали. Установлением автоколебательного режима детали 1 обеспечивают поисковые движения сопрягаемых контуров в направлении, перпендикулярном несущей поверхности лотка.

Одновременно с включением автоколебательного режима детали I включается вибратор 6, возбуждающий колебания детали 5 с частотой, например, двукратной частоте автоколебаний по закону X Asink(j:it. Этим

обеспечивают поисковые движения сопрягаемых контуров в направлении, перпендикулярном направлению автоколебаний. Когда сопрягаемые контуры совпадают, деталь 1 вставляется в отверстие детали 5 и сборка заканчивается.

Использование струй сжатого воздуха, истекающих из наклонных сопел пневмолотка, способствует предварительному ориентированию нецилиндрических деталей на сборочной позиции. Реализация автоколебательного режима размещенной на сборочной позиции пневмолотка детали и сообщение ко- лебаний кратной частоты детали, установленной в базирующем приспособлении, в направлении, перпендикулярном направлению автоколебаний первой детали, обеспечивают

их окончательную ориентацию по нецилиндрическим сопрягаемым контурам и сборку. Пример. Сборке подвергался валик прямоугольного поперечного сечения размерами (20Х10) м с втулкой, отверстие которой имеет соответствующую фор.му. Зазор

между сопрягаемыми поверхностями 0,1 мм по и У. Длина валика м. Валик помещают на пневмолотке, ширина которого, например, 24x10 м на расстоянии 10 мм от торца втулки. Давление в камере пневмолотка 15 х 10 Па; диаметр питающих отверстий 1x10 м; угол наклона отверстий 45°; диаметр карманов 2х X м; глубина карманов 0,5Х 10 м; количество питающих отверстий под деталью, расположенных по оси пневмолотка в один ряд, равно десяти. Валик выполнен из сплава алюминия, масса которого 0,035 кг. Другую деталь устанавливают в базирующем приспособлении с возможностью сообщения ей колебаний в направлении, перпендикулярном несущей поверхности

лотка. Включают систему внешнего наддува и одновременно электромагнит, создающий колебания в приспособлении базируемой детали с амплитудой 0,2 мм и частотой (50-

55) Гц. При этом в пневмолотке помещенная деталь за счет струй сжатого воздуха перемещается к сопрягаемой детали, совершая автоколебания в направлении, перпендикулярном несущей поверхности лотка. При выщеуказанных параметрах амплитуда автоколебаний перед сопряжением достигает (0,6-0,7) мм, а частота 27 Гц. Время сборки фиксировали от момента первого соприкосновения собираемых деталей до входа валика в отверстие втулки, что составило (0,06-0,1)с. Колебания втулки с трехкратной частотой (80 Гц) незначительно влияют на продолжительность сборки (0,05- 0,08) с.

Формула изобретения

ASmoHo/ie6ame/ b ныи ре:мим

/Isini t PS

r

х

-л

Asino}i

0

5

деталей размещают в базирующем приспособлении, а другой сообщают колебательное движение, в процессе которого ее сопрягают с первой деталью, отличающийся тем, что, с целью расщи рения технологических возможностей путем обеспечения сборки деталей с нецилиндрическими сопрягаемыми поверхностями, колебательное движение детали сообщают, обеспечивая режим автоколебаний, а детали, располагаемой на базирующем приспособлении, сообщают колебания, перпендикулярные автоколебаниям и имеющие частоту, превышающую частоту автоколебаний в кратное число раз.

А

0U3.2

| ТЕХНЙЧЕСИЛЯКИЬЛИПТРКА | 0 |

|

SU272031A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-23—Публикация

1987-11-17—Подача