СП

N:

ос

ts3

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА В КОРПУСЕ ИНСТРУМЕНТА | 1996 |

|

RU2104849C1 |

| Способ изготовления дорна | 1980 |

|

SU985832A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЦОВ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1998 |

|

RU2131031C1 |

| Породоразрушающая вставка | 1985 |

|

SU1303696A1 |

| Способ многократного волочения композиционной проволоки преимущественно из сплава олово-свинец | 1991 |

|

SU1810147A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| Устройство для ультразвуковой обработки канала волоки | 1982 |

|

SU1106638A1 |

| Способ сборки бандажированной матрицы | 1985 |

|

SU1294552A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

Изобретение относится к инструментальному производству. Цель изобретения - повышение качества полученного изделия. Для этого износостойкую вставку 1 размещают в тонкостенной трубке 2 из металла с временным сопротивлением разрыву 300 - 600 МПа и температурой плавления не ниже 900°С. Трубку 2 вместе со ставкой 1 обжимают и калибруют путем протягивания через волоку с относительным обжатием 16 - 23%. Затем трубку со вставкой запрессовывают в канал корпуса 4 с натягом 0,02 - 0,04 мм и конец трубки развальцовывают. При этом обеспечивается повышение точности и надежности крепления вставки и исключается снижение ее эксплуатационных показателей. 2 з.п. ф-лы, 4 ил.

e.J

Изобретение относится к инструментальному производству и может быть использовано при изготовлении дорнов для наложения изоляции на жилы кабельных изделий, различного рода сопел, дюз, направляющих для проволоки и других аналогичных изделий, рабочим элементом которых служит алмаз с отверстием.

Целью изобретения является повышение качества полученного изделия за счет обеспечения более надежного закрепления вставки в корпусе дорна, исключения нагрева вставки при ее закреплении в корпусе, в результате чего не снижаются эксплуатационные показатели материала вставки, а также обеспечения точного центрирования вставки относительно корпуса.

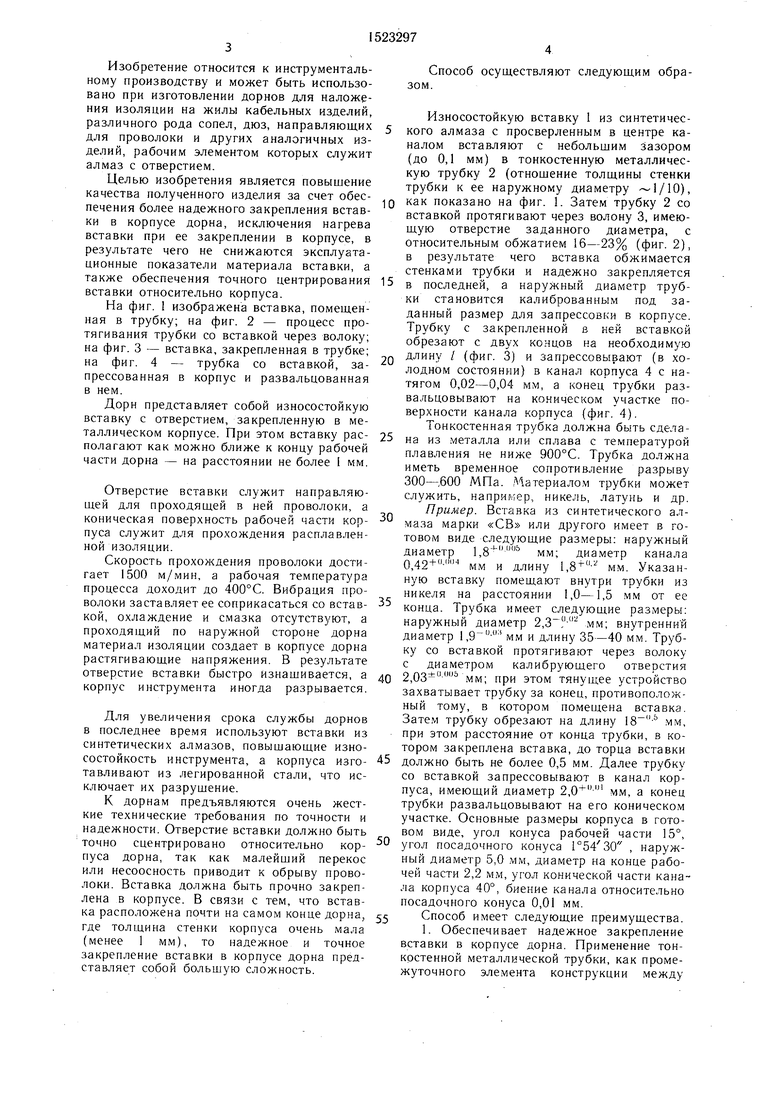

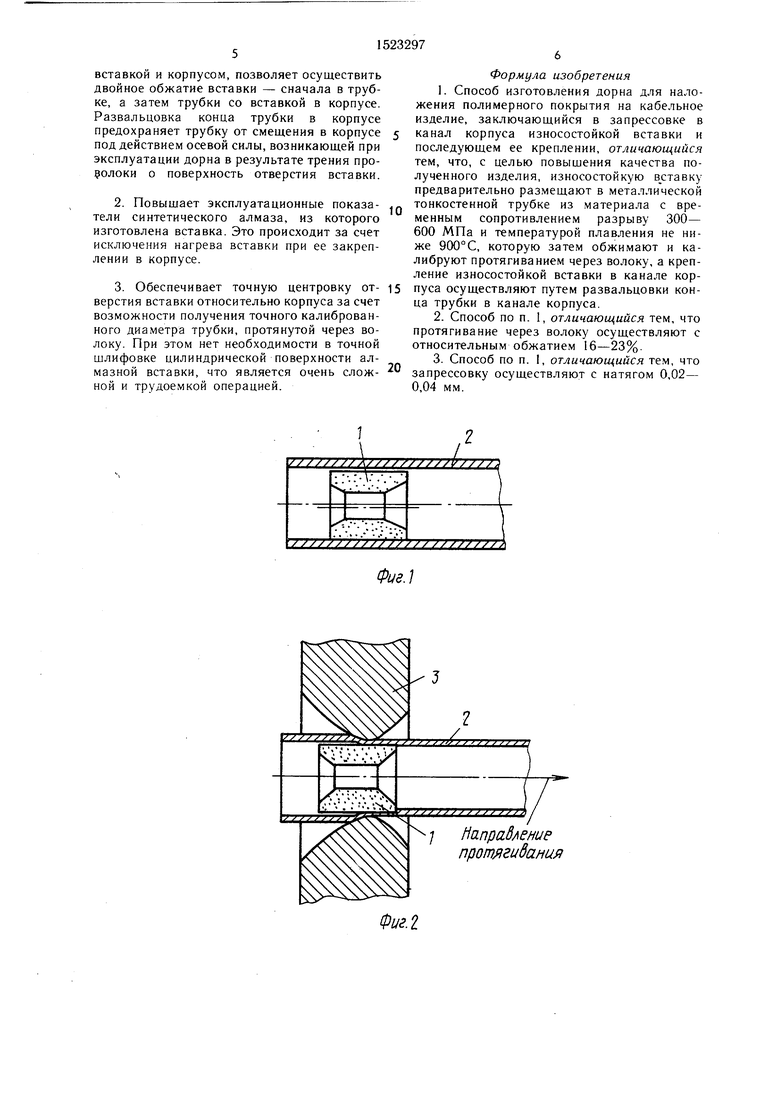

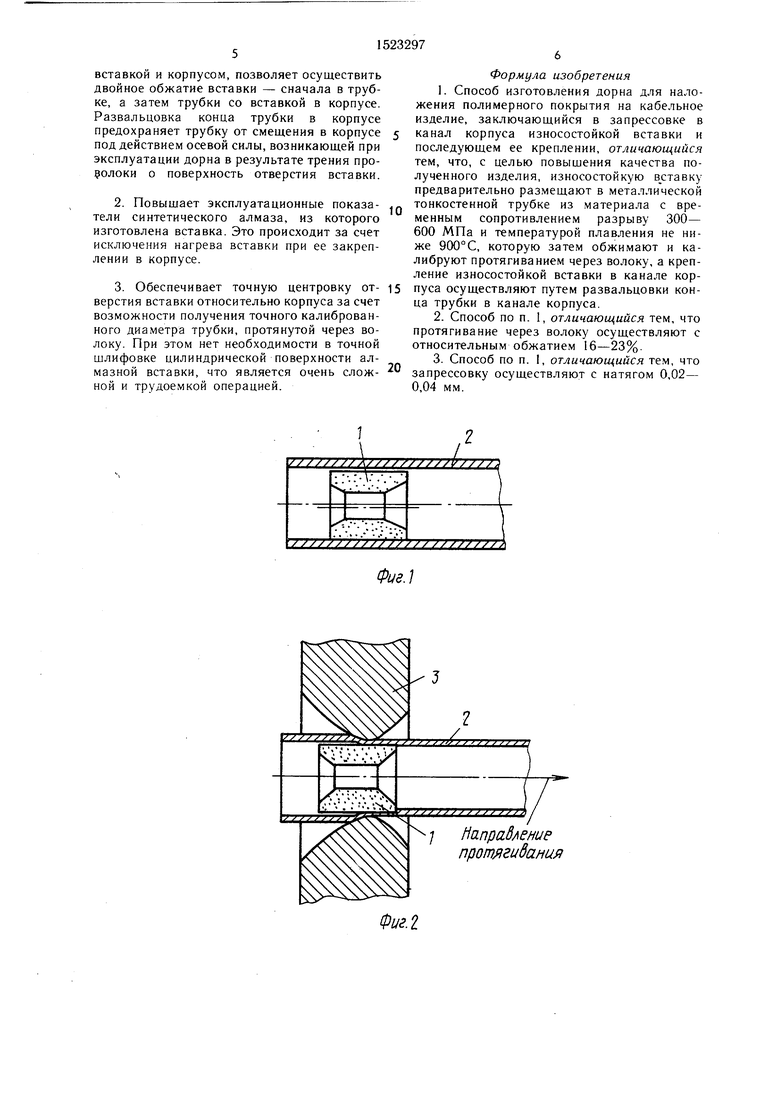

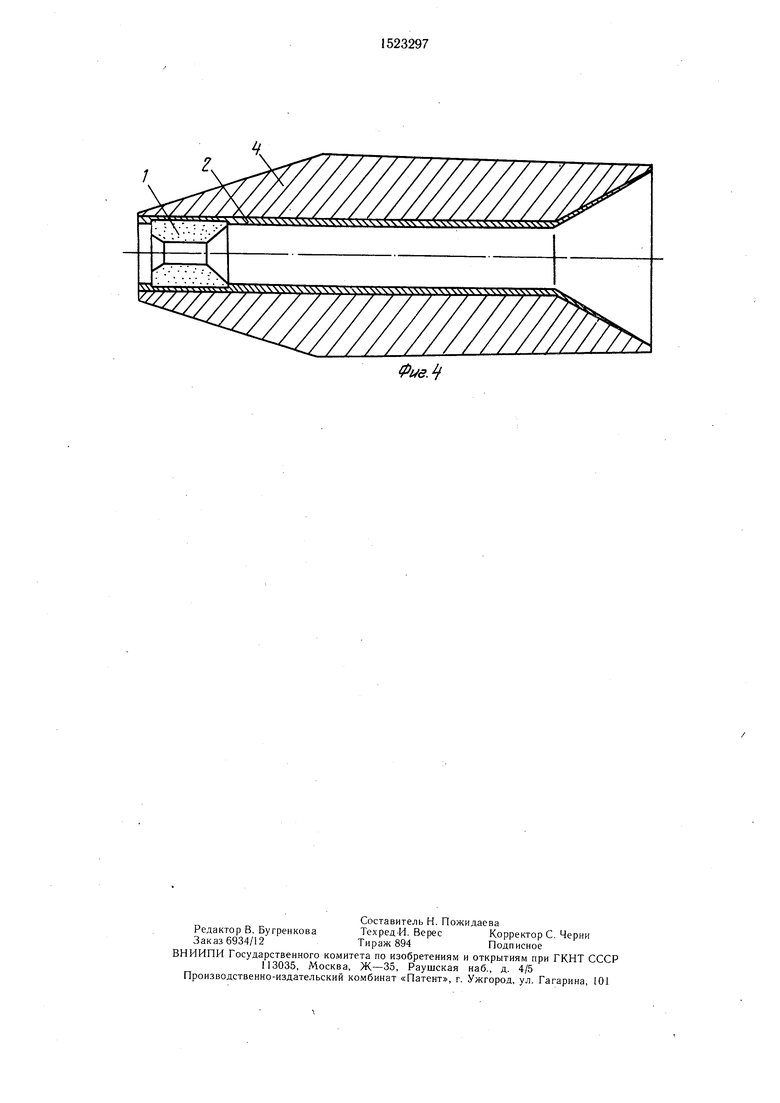

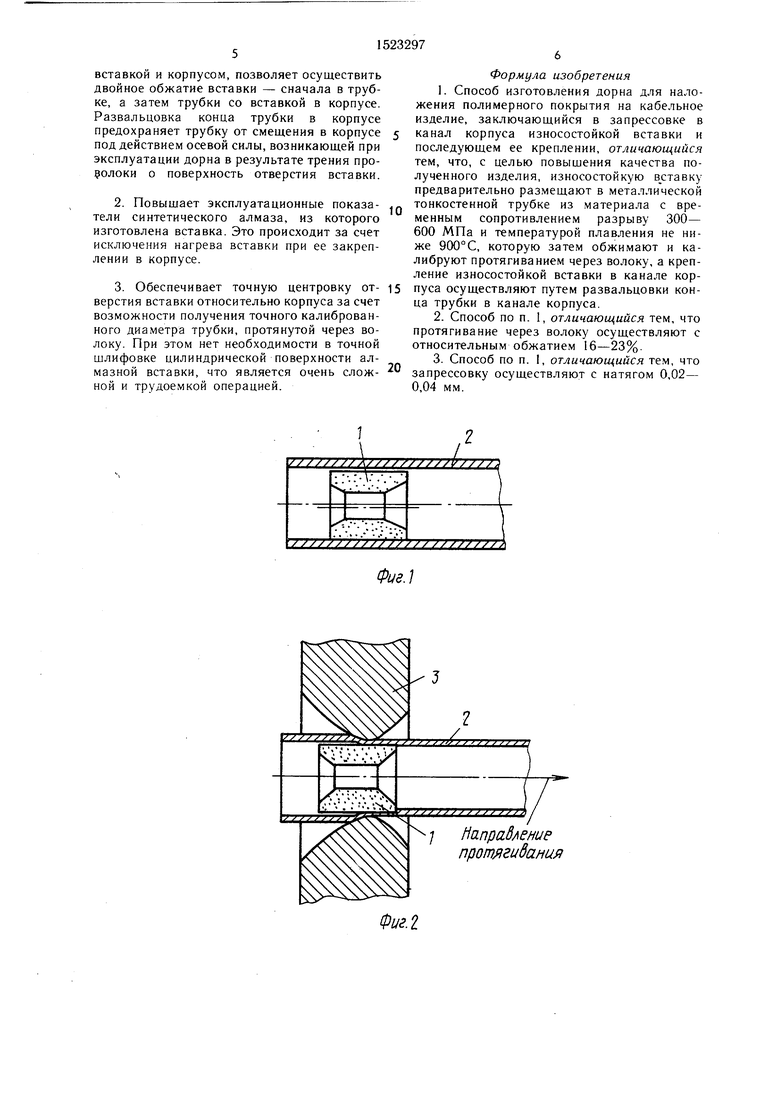

На фиг. 1 изображена вставка, помещенная в трубку; на фиг. 2 - процесс протягивания трубки со вставкой через волоку; на фиг. 3 - вставка, закрепленная в трубке; на фиг. 4 - трубка со вставкой, запрессованная в корпус и развальцованная в нем.

Дорн представляет собой износостойкую вставку с отверстием, закрепленную в металлическом корпусе. При этом вставку располагают как можно ближе к концу рабочей части дорна - на расстоянии не более 1 мм.

Отверстие вставки служит направляющей для проходящей в ней проволоки, а коническая поверхность рабочей части корпуса служит для прохождения расплавленной изоляции.

Скорость прохождения проволоки достигает 1500 м/мин, а рабочая температура процесса доходит до 400°С. Вибрация проволоки заставляет ее соприкасаться со вставкой, охлаждение и смазка отсутствуют, а проходящий по наружной стороне дорна материал изоляции создает в корпусе дорна растягивающие напряжения. В результате отверстие вставки быстро Изнашивается, а корпус инструмента иногда разрывается.

Для увеличения срока службы дорнов в последнее вре.мя используют вставки из синтетических алмазов, повышающие износостойкость инструмента, а корпуса изготавливают из легированной стали, что исключает их разрушение.

К дорнам предъявляются очень жесткие технические требования по точности и надежности. Отверстие вставки должно быть точно сцентрировано относительно корпуса дорна, так как малейший перекос или несоосность приводит к обрыву проволоки. Вставка должна быть прочно закреплена в корпусе. В связи с тем, что вставка расположена почти на самом конце дорна, где толщина стенки корпуса очень мала (менее 1 мм), то надежное и точное закрепление вставки в корпусе дорна представляет собой большую сложность.

Способ осуществляют следующим образом.

Износостойкую вставку I из синтетического алмаза с просверленным в центре каналом вставляют с небольщим зазором (до 0,1 мм) в тонкостенную металлическую трубку 2 (отнощение толщины стенки трубки к ее наружному диаметру 1/10),

0 как показано на фиг. 1. Зате.м трубку 2 со вставкой протягивают через волону 3, имеющую отверстие заданного диаметра, с относительным обжатием 16-23% (фиг. 2), в результате чего вставка обжимается стенками трубки и надежно закрепляется

5 в последней, а наружный диаметр трубки становится калиброванным под заданный размер для запрессовки в корпусе. Трубку с закрепленной в ней вставкой обрезают с двух концов на необходимую

Q длину / (фиг. 3) и запрессовывают (в холодном состоянии) Б канал корпуса 4 с натягом 0,02-0,04 мм, а конец трубки развальцовывают на коническом участке поверхности канала корпуса (фиг. 4).

Тонкостенная трубка должна быть сдела5 на из металла или сплава с температурой плавления не ниже 900°С. Трубка должна иметь временное сопротивление разрыву 300-,600 МПа. А1атериалом трубки может служить, например, никель, латунь и др. Пример. Вставка из синтетического алмаза марки «СВ или другого имеет в готовом виде следующие размеры: наружный диаметр 1, мм; диаметр канала 0, мм и длину 1, мм. Указанную вставку помещают внутри трубки из никеля на расстоянии 1,0-1,5 мм от ее

конца. Трубка имеет следующие размеры: наружный диаметр 2, мм; внутренний диаметр 1, мм и длину 35-40 мм. Трубку со вставкой протягивают через волоку с диаметром калибрующего отверстия

0 2, мм; при этом тянущее устройство захватывает трубку за конец, противоположный тому, в котором помещена вставка.

0

- (1.5

Затем трубку обрезают на длину 18 мм, при этом расстояние от конца трубки, в котором закреплена вставка, до торца вставки

5 должно быть не более 0,5 мм. Далее трубку со вставкой запрессовывают в канал корпуса, имеющий диаметр 2, мм, а конец трубки развальцовывают на его коническом участке. Основные размеры корпуса в готовом виде, угол конуса рабочей части 15°,

0 угол посадочного конуса 1°54 30 , наружный диаметр 5,0 .мм, диаметр на конце рабочей части 2,2 мм, угол конической части канала корпуса 40°, биение канала относительно посадочного конуса 0,01 мм.

5 Способ имеет следующие преимущества. 1. Обеспечивает надежное закрепление вставки в корпусе дорна. Применение тонкостенной металлической трубки, как промежуточного элемента конструкции между

Формула изобретения . Способ изготовления дорна для наложения полимерного покрытия на кабельное изделие, заключающийся в запрессовке в канал корпуса износостойкой вставки и последующем ее креплении, отличающийся тем, что, с целью повыщения качества полученного изделия, износостойкую выставку предварительно размещают в металлической тонкостенной трубке из материала с временным сопротивлением разрыву 300- 600 МПа и температурой плавления не ниже 900°С, которую затем обжимают и калибруют протягиванием через волоку, а крепление износостойкой вставки в канале кор- 3. Обеспечивает точную центровку от- 15 пуса осуществляют путем развальцовки конвставкой и корпусом, позволяет осуществить двойное обжатие вставки - сначала в трубке, а затем трубки со вставкой в корпусе. Развальцовка конца трубки в корпусе предохраняет трубку от смещения в корпусе под действием осевой силы, возникающей при эксплуатации дорна в результате трения проволоки о поверхность отверстия вставки.

10

верстия вставки относительно корпуса за счет возможности получения точного калиброванного диаметра трубки, протянутой через волоку. При этом нет необходимости в точной шлифовке цилиндрической поверхности алмазной вставки, что является очень сложной и трудоемкой операцией.

/7 / //77/.

/ 7////////7 // /7/ ///7///7.

ца трубки в канале корпуса.

7 hunpa ASHue протягидания

М.

| Способ изготовления дорна | 1980 |

|

SU985832A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-23—Публикация

1987-11-17—Подача