Известны установки для ультразвуковой сварки металлов, содержащие ультразвуковой преобразователь, устройство для создания статического усилия, реле времени и систему управления. В этих установ.ках используется акустическая головка-вибратор, передающая колебания свариваемым деталям и прижимающая их к сплощной массивной станине.

Предлагаемый отражатель ультразвуковой сварочной установки дает возможность проводить прецизионную маломощную сварку тонких и сверхтонких материалов разной физической природы и разных комбинаций толщин вследствие увеличения коэффициента полезного действия и повыщения стабильности колебаний в зоне сварки. Достигается это тем, что цилиндрический отражатель выполнен в виде стержня с длиной, кратной примерно четверти длины волны ультразвуковых колебаний. Один торец (нижний) отражателя изготовлен в виде сферы с экспериментально подобранным радиусом кривизны с опорой на тарированную пружину.

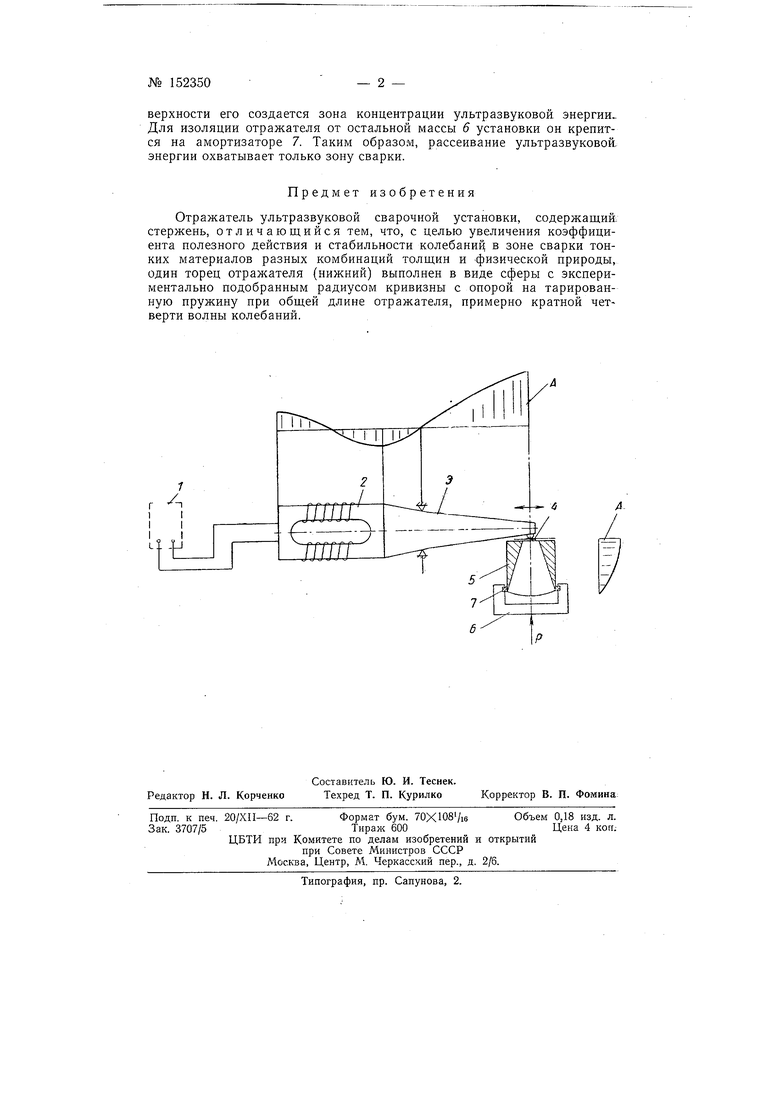

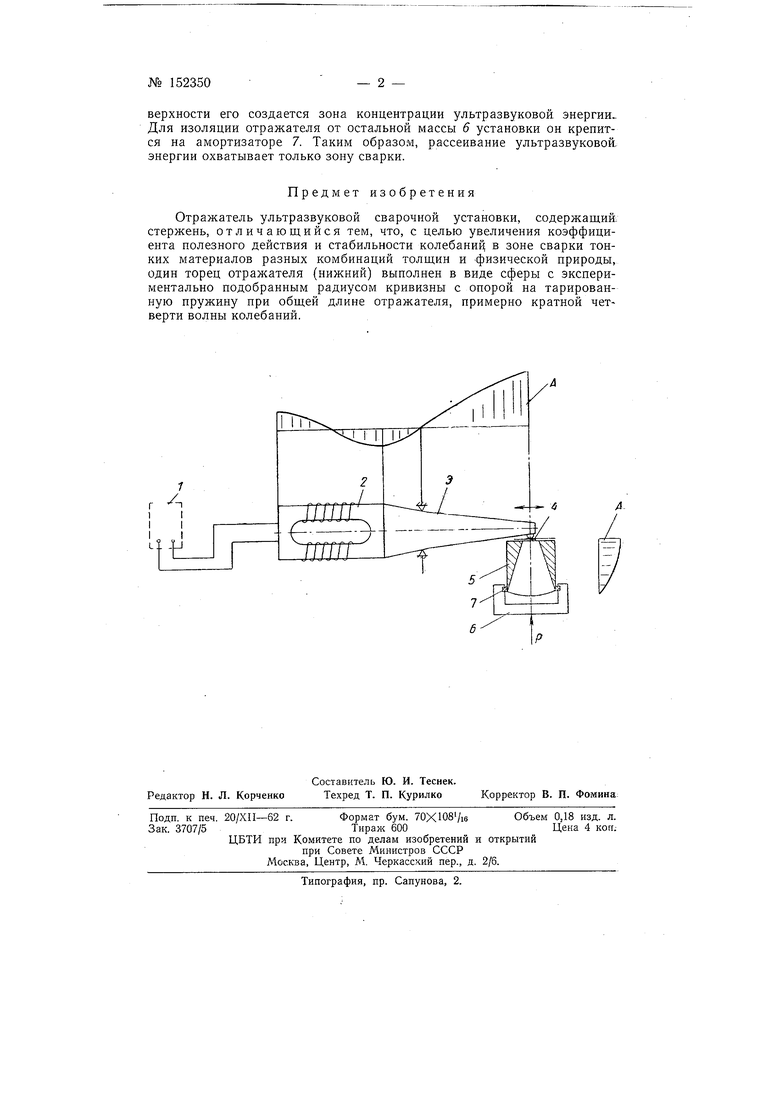

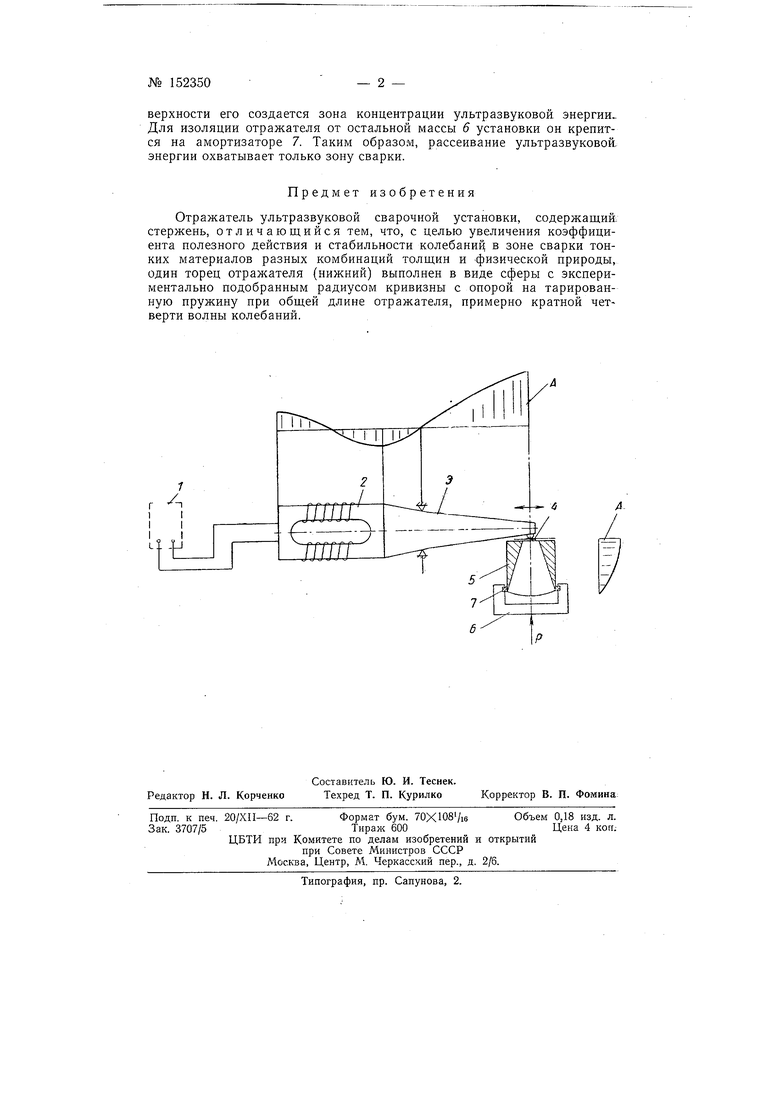

На чертеже изображена кинематическая схема установки для ультразвуковой сварки с предлагаемым отражателем и график А, показывающий распределение ультразвуковой волны в деталях установки.

Электромагнитные колебания ультразвуковой частоты из генератора 1 поступают на магнитостриктор 2. Возбужденные им ультразвуковые колебания усиливаются волноводом 5 и передаются свариваемым деталям 4 и нижней опоре 5 (отражателю). Последняя является волноводом, нижняя поверхность которого представляет собой эллипсоид вращения с фокусом в точке на свариваемых поверхностях. Благода-ря экспериментально подобранной форме отражателя на рабочей поверхности его создается зона концентрации ультразвуковой энергии Для изоляции отражателя от остальной массы 6 установки он крепится на амортизаторе 7. Таким образом, рассеивание ультразвуковой, энергии охватывает только зону сварки.

Предмет изобретения

Отражатель ультразвуковой сварочной установки, содержащий; стержень, отличающийся тем, что, с целью увеличения коэффициента полезного действия и стабильности колебаниц в зоне сварки тонких материалов разных комбинаций толщин и физической природы, один торец отражателя (нижний) выполнен в виде сферы с экспериментально подобранным радиусом кривизны с опорой на тарированную пружину при общей длине отражателя, примерно кратной четверти волны колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки | 1989 |

|

SU1692789A1 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1982 |

|

SU1111866A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| Способ ультразвуковой сварки деталей из термопластичных полимерных материалов | 1989 |

|

SU1662867A1 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1980 |

|

SU897548A1 |

Авторы

Даты

1962-01-01—Публикация

1961-10-09—Подача