Предлагаемое изобретение предназначено для сварки деталей из термопластов и может быть использовано во всех отраслях промышленности, в которых используется соединение друг с другом пластмассовых деталей или узлов.

Для проведения процесса ультразвуковой сварки полимерных материалов необходимо приложение к месту сварки статического давления и ультразвуковых колебаний, причем направление приложения давления и вектор колебательной скорости должны быть расположены перпендикулярно к плоскости сварного шва.

Известен ультразвуковой сварочный пресс (УЗПК-10, выпускаемый фирмой Advanced Networks Technologies (www.ant.kiev.ua), который содержит блок ультразвукового преобразователя с волноводом, опорный узел, установленный на одной оси с волноводом с возможностью изменения расстояния между ними, привод сварочного давления, содержащий пневмоцилиндр со штоком, установленный с возможностью передачи пневмоусилия на блок ультразвукового преобразователя. Перед началом работы свариваемые элементы помещают в регулируемый зазор между опорным узлом и волноводом, уменьшают его, затем с помощью пневматической системы прижимают волновод к свариваемым элементам и производят процесс сварки. Недостатком известного устройства является невысокая эффективность процесса сварки. Дело в том, что количество энергии, необходимое для получения сварного шва, определяется амплитудой смещения сварочного инструмента, давлением, частотой колебаний, временем сварки. Давление прижатия обеспечивает акустическую связь между свариваемыми материалами. Эта связь делает возможной передачу ультразвуковой энергии и определяет ее количество. В известном устройстве шток пневмоцилиндра воздействует на не рабочий торец корпуса преобразователя, обеспечивая необходимый прижим. Но при таком способе создания прижима возможно отклонение волновода от вертикали и создание такой ситуации, при которой только часть механических колебаний будет поступать в зону сварки.

Этот недостаток отсутствует в ультразвуковом сварочном прессе УПМ-21 (Волков С.С. Сварка и склеивание полимерных материалов. - М.: Химия, 2001. - С.162-163). В этом прессе давление, а соответственно прижим, регулируется со стороны опорного узла. Но такой способ повышения кпд приводит к уменьшению безопасности пресса, т.к. механизм давления расположен со стороны оператора.

Известен ультразвуковой сварочный пресс (патент RU №2011529), который по совокупности существенных признаков наиболее близок к предлагаемому. Он содержит блок ультразвукового преобразователя с волноводом, опорный узел, установленный на одной оси с волноводом с возможностью изменения расстояния между ними, привод сварочного давления, содержащий пневмоцилиндр со штоком, установленный с возможностью передачи пневмоусилия на блок ультразвукового преобразователя. В известном устройстве давление прижатия создается за счет воздействия штока пневмоцилиндра на торец ультразвукового преобразователя. При таком способе создания давления возникает требуемый прижим, но при этом гасятся сами механические колебания, а следовательно, возникают потери ультразвуковой энергии.

Задачей, на решение которой направлено предлагаемое изобретение, является уменьшение потерь ультразвуковой энергии, вызванных воздействием давления.

Достигаемый технический результат - повышение кпд.

Технический результат достигается за счет того, что предлагаемое устройство, также как и известное, содержит блок ультразвукового преобразователя с волноводом, опорный узел, установленный на одной оси с волноводом с возможностью изменения расстояния между ними, привод сварочного давления, содержащий пневмоцилиндр со штоком, установленный с возможностью передачи пневмоусилия на блок ультразвукового преобразователя. В отличие от известного предлагаемый сварочный пресс дополнительно снабжен рамой, две стойки которой расположены параллельно оси волновода симметрично относительно его оси, а три других образующих рамы расположены в плоскостях, перпендикулярных стойкам, причем верхняя образующая является опорой корпуса пневмоцилиндра, средняя образующая установлена с возможностью перемещения по стойкам, на ее оси симметрии оппозитно штоку пневмоцилиндра расположен выступ, а волновод проходит через отверстие, расположенное в середине средней образующей, которая жестко соединена с блоком ультразвукового преобразователя в плоскости расположения нулевых колебаний волновода.

Конструкция сварочного пресса предусматривает использование иной точки приложения давления прижима по сравнению с известными устройствами. Шток пневмоцилиндра давит на выступ, соединенный с точкой нулевых колебаний волновода. Под действием приложенного давления средняя образующая опускается по стойкам вместе с блоком ультразвукового преобразователя и создается требуемое прижатие волновода к свариваемым деталям. Из-за того, что точкой приложения давления является точка нулевых колебаний, не происходит потери ультразвуковой энергии, т.е. не уменьшается амплитуда ультразвуковых колебаний и за счет этого увеличивается кпд устройства. Для того, чтобы не было отклонения волновода от вертикальной оси, он установлен в отверстие средней образующей.

Совокупность признаков, изложенная в пункте два формулы изобретения, характеризует ультразвуковой сварочный пресс, в котором опорный узел установлен на нижней образующей, а стойки снабжены резьбой, выполненной на участке между нижней и средней образующей.

Выполнение резьбы на стойках позволяет менять расстояние между средней образующей и опорным узлом при установке новых свариваемых деталей. В то же время размещение опорного узла на нижней образующей дает возможность использовать ее одновременно как опору и как крепежную часть рамы.

Совокупность признаков, изложенная в пункте три формулы изобретения, характеризует ультразвуковой сварочный пресс, в котором опорный узел установлен на дополнительной площадке, на которой установлена консоль, снабженная резьбой и соединенная с дополнительной стойкой, расположенной в плоскости, параллельной плоскости расположения первой и второй стоек, и соединяющей верхнюю и нижнюю образующие рамы, причем нижняя образующая выполнена в форме, при которой проекция волновода на плоскость расположения образующей находится вне образующей.

Варианты установки рамы зависят от формы свариваемых деталей, от их ширины. При использовании крепления рамы на консоли, к которой она присоединена с помощью дополнительной стойки, можно сваривать широкие и протяженные детали. Резьба, выполненная на консоли, предназначена для установки деталей разной толщины. Форма нижней образующей обеспечивает выполнение ею функции стяжки для стоек и в то же время не препятствует движению волновода.

Совокупность признаков, изложенная в пункте четыре формулы изобретения, характеризует ультразвуковой сварочный пресс, в котором нижняя образующая имеет форму, изогнутую в плоскости ее расположения относительно центра.

Такая форма выполнения нижней образующей не препятствует движению волновода и не требует большого расхода металла.

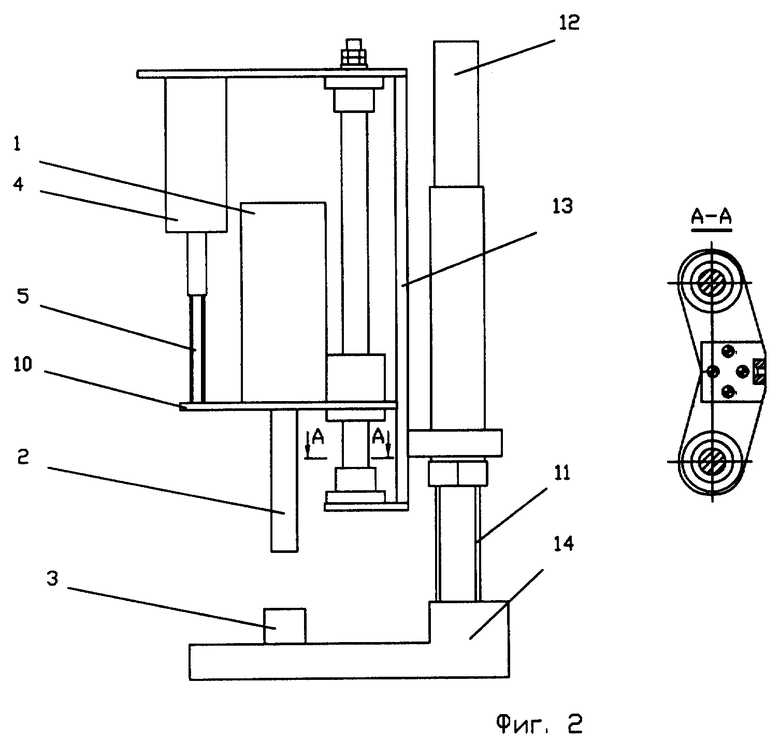

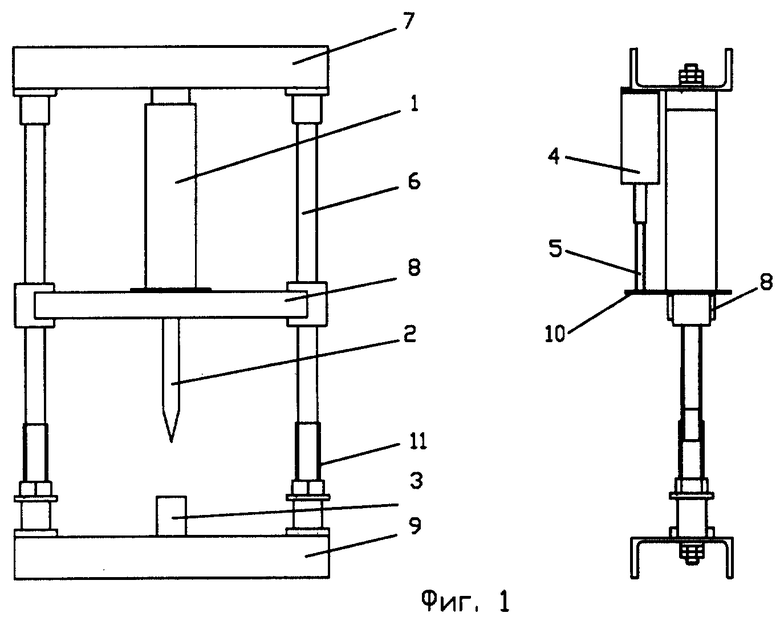

Конструкция ультразвукового сварочного пресса иллюстрируется чертежами, где на фиг.1 и фиг.2 показаны варианты выполнения устройства.

Ультразвуковой сварочный пресс (фиг.1) содержит блок ультразвукового преобразователя 1 с волноводом 2, опорный узел 3 (наковальня), установленный на одной оси с волноводом 2, привод сварочного давления, содержащий пневмоцилиндр 4 со штоком 5. Пресс также содержит раму, образованную стойками 6, которые установлены параллельно волноводу 2 по обе стороны от него, симметрично относительно его оси и тремя образующими 7, 8, 9, которые расположены в плоскостях, перпендикулярных стойкам 6. Верхняя образующая 7 является опорой корпуса пневмоцилиндра 4. Средняя образующая 8 расположена в плоскости нулевых колебаний волновода 2 и жестко соединена с преобразователем 1. Волновод проходит через отверстие, выполненное в середине образующей 8. На оси симметрии этой образующей расположен выступ 10 оппозитно штоку 5 пневмоцилиндра. Средняя образующая может перемещаться по стойкам 6 с помощью ползуна. Нижняя образующая 9 является элементом жесткости рамы. Но в устройстве на фиг.1 она является несущим элементом для установки на ней опорного узла. Стойки 6 на участке, расположенном между нижней и средней образующими рамы, снабжены резьбой 11.

Свариваемые детали помещают между наковальней 3 и волноводом 2. Для этого с помощью резьбы 11 устанавливают между ними расстояние, определяемое толщиной свариваемых деталей. Работа сварочного пресса зависит от того способа дозирования подводимой энергии, который выбран для конкретно материала. Чаще всего используется сварка по фиксированному времени. Включают привод сварочного давления. Пневмоцилиндр перемещается вниз и штоком 5 упирается в выступ 10. Под действием давления, приложенного через выступ 10 к средней образующей 8, она вместе с волноводом движется вниз, и таким образом создается требуемое давление прижатия. На определенное время (1 сек) включается ультразвуковой преобразователь. Электрические колебания ультразвуковой частоты, вырабатываемые генератором, входящим в состав блока 1 ультразвукового преобразователя, преобразуются в механические продольные колебания преобразователя и вводятся в свариваемый материал с помощью продольно колеблющегося волновода 2, расположенного перпендикулярно свариваемым поверхностям. Из-за того, что давление штока пневмоцилиндра передается на волновод в точке нулевых колебаний, оно не изменяет амплитуду механических колебаний волновода. Часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта, соединяемых деталей до температуры вязкотекучего состояния. После окончания сварки пневмоцилиндр поднимается.

Устройство, показанное на фиг 2, отличается от устройства, показанного на фиг.1 тем, что рама установлена на консоли 12, снабженной резьбой, с помощью дополнительной стойки 13, а консоль установлена на дополнительной площадке 14. В этом случае опорный узел 3 установлен на этой дополнительной площадке, а расстояние, требуемое для размещения деталей разной толщины, регулируется резьбой 11 на консоли. Для того, чтобы нижняя образующая не препятствовала ходу волновода, она имеет изогнутую относительно центра форму, как показано на чертеже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов | 1988 |

|

SU1676820A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2006 |

|

RU2301731C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Устройство для сборки и сварки криволинейного днища с боковинами | 1990 |

|

SU1756085A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2007 |

|

RU2353519C1 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1989 |

|

SU1684080A1 |

Изобретение предназначено для сварки деталей из термопластов и может быть использовано во всех отраслях промышленности, в которых используется соединение друг с другом пластмассовых деталей или узлов. Ультразвуковой сварочный пресс содержит блок ультразвукового преобразователя с волноводом, опорный узел, привод сварочного давления и раму. Опорный узел установлен на одной оси с волноводом с возможностью изменения расстояния между ними. Привод сварочного давления содержит пневмоцилиндр со штоком, установленный с возможностью передачи пневмоусилия на блок ультразвукового преобразователя. Две стойки рамы расположены параллельно оси волновода симметрично относительно его оси. Три других образующих рамы расположены в плоскостях, перпендикулярных стойкам. При этом верхняя образующая является опорой корпуса пневмоцилиндра, а средняя образующая установлена с возможностью перемещения по стойкам. На ее оси симметрии оппозитно штоку пневмоцилиндра расположен выступ. Волновод проходит через отверстие, расположенное в середине средней образующей, которая жестко соединена с блоком ультразвукового преобразователя в плоскости расположения нулевых колебаний волновода. Изобретение обеспечивает уменьшение потерь ультразвуковой энергии. 3 з.п. ф-лы, 2 ил.

| US 5476570 А, 19.12.1995 | |||

| US 6336803 B1, 08.01.2002 | |||

| Тростянская Е.Б | |||

| и др | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1967, с.209-212, 222, 223 | |||

| US 3506510 А, 14.04.1970 | |||

| US 5788791 А, 04.08.1998 | |||

| US 5699950 А, 15.05.1996 | |||

| ЕР 0555620 А1, 18.08.1993 | |||

| Устройство для ультразвуковой сварки полимерных материалов с фиксированной осадкой | 1980 |

|

SU889451A1 |

Авторы

Даты

2005-09-27—Публикация

2004-07-08—Подача