Изобретение относится к литейному производству, в частности к способу изготовления выплавляемых моделей, преимущественно лопаток газотурбинных двигателей.

Цель изобретения - повышение точности изготовляемых моделей.

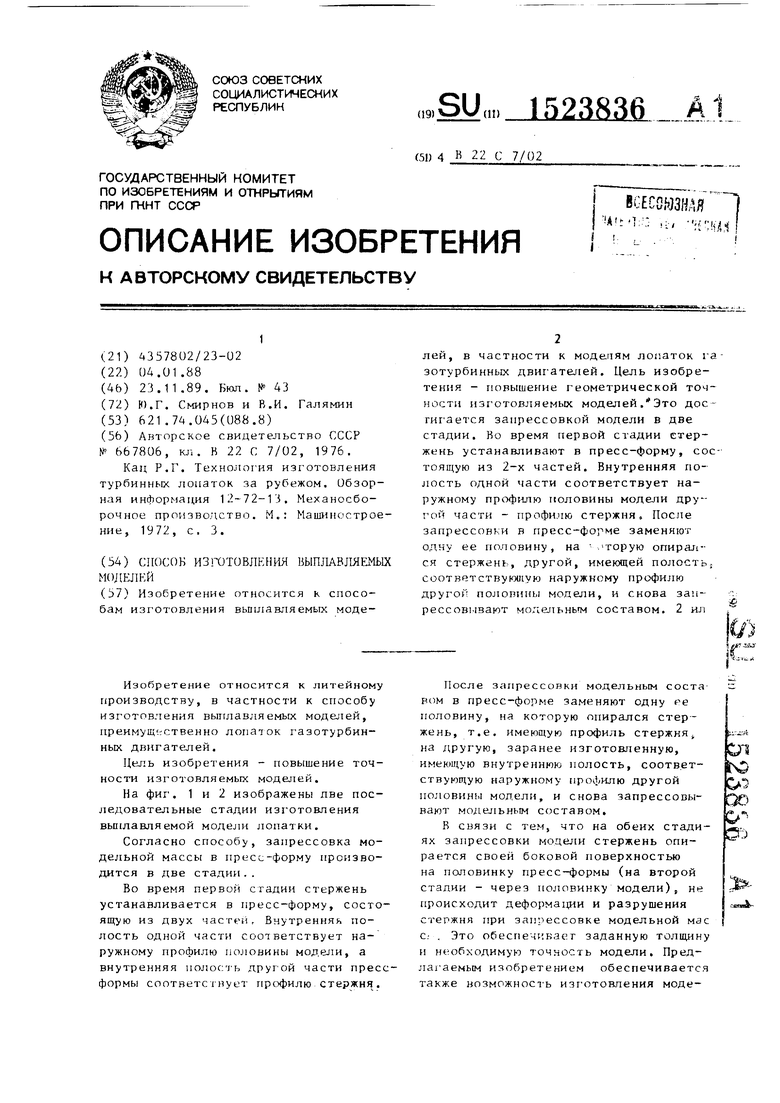

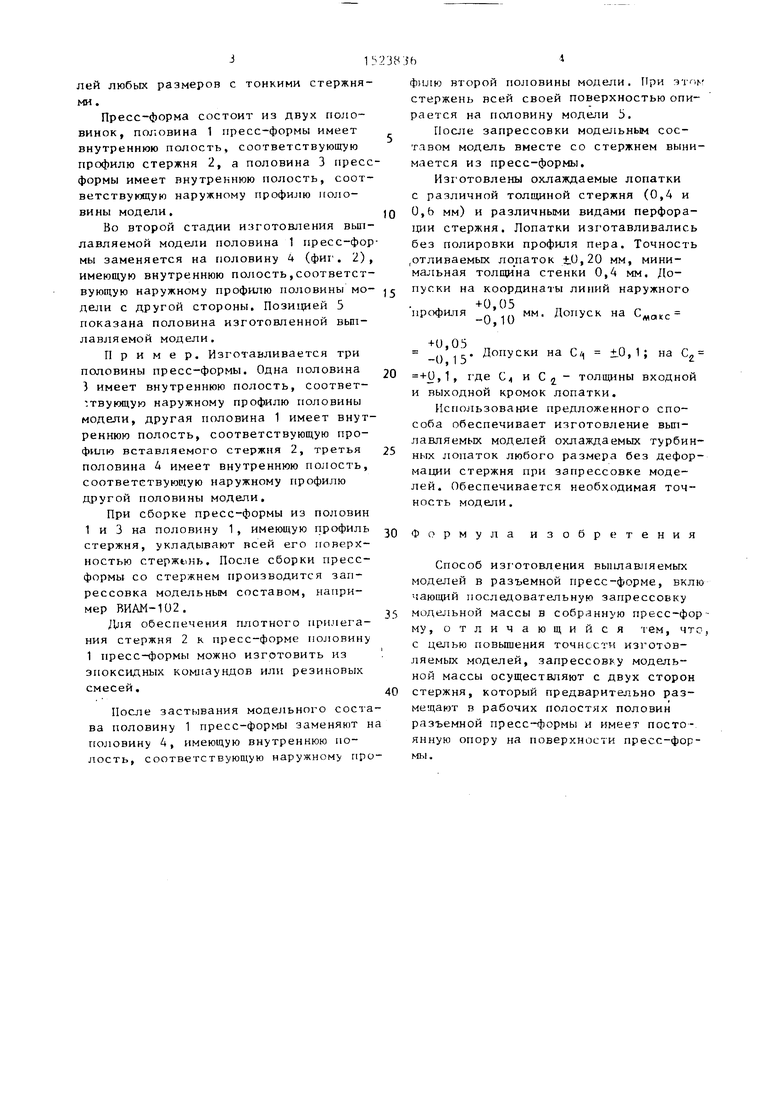

На фиг. 1 и 2 изображены две последовательные стадии изготовления вьшлавляемой модели лопатки.

Согласно способу, запрессовка модельной массы в пресс-форму производится в две стадии . .

Во время первой стадии стержень устанавливается в пресс-форму, состоящую из двух частеи. Внутренняя полость одной части соответствует наружному профилю половины модели, а внутренняя полость друг Ой части пресс- формы соответстиует профилю стержн.

После запрессовки модельным соста- гюм в пресс-форме заменяют одну ее половину, на которую опирался стержень, т.е. имеющую профиль стержня на другую, заранее изготовленную, имеющую внутреннюю полость, соответствующую наружному профилю другой половины модели, и снова запрессовывают модельным составом,

В связи с тем, что на обеих стадиях запрессовки модели стержень опирается своей боковой поверхностью на половинку пресс-формы (на второй стадии - через половинку модели), не происходит деформации и разрушения стержня при запрессовке модельной мае С; . Это обеспечивает заданную толщину и необходимую точность модели. Цред- jiai aeMbiM изобретением обеспечивается также возможность изготовления модеOi

ю

to

..

лей любых размеров с тонкими стержнями .

Пресс-форма состоит из двух половинок, половина 1 пресс-формы имеет внутреннюю полость, соответствующую профилю стержня 2, а половина 3 пресс формы имеет внутреннюю полость, соответствующую наружному профилю половины модели.

Во второй стадии изготовления выплавляемой модели половина 1 пресс-формы заменяется на половину 4 (фиг. 2) имеющую внутреннюю полость,соответствующую наружному профилю половины мо- дели с другой стороны. Позицией 5 показана половина изготовленной выплавляемой модели.

Пример. Изготавливается три половины пресс-формы. Одна половина 3 имеет внутреннюю полость, соответствующую наружному профилю половины модели, другая половина 1 имеет внутреннюю полость, соответствующую профилю вставляемого стержня 2, третья половина Д имеет внутреннюю полость, соответствуюп;ую наружному профилю другой половины модели.

При сборке пресс-формы из половин 1 и 3 на половину 1 , имеющую профиль стержня, укладывают всей его поверхностью стержинь. После сборки пресс- формы со стержнем производится запрессовка модельным составом, например BHAM-1U2.

Для обеспечения плотного прилегания стержня 2 к пресс-форме половину 1 пресс-формы можно изготовить из эпоксидных компаундов или резиновых смесей.

После застывания модельного состава половину 1 пресс-формы заменяют на половину 4, имеющую внутреннюю полость, соответствующую наружному проQ

0 5

Q

5

0

филю второй половины модели. При зтf.r стержень всей своей поверхностью опирается на половину модели 5.

После запрессовки модельным составом модель вместе со стержнем вынимается из пресс-формы.

Изготовлены охлаждаемые лопатки с различной ТОЛ1ЦИНОЙ стержня (0,4 и 0,Ь мм) и различными видами перфора- Щ1И стержня. Лопатки изготавливались без полировки профиля пера. Точность .отливаемых лопаток +.0,20 мм, минимальная толщи на стенки 0,4 мм. Допуски на координаты линий наружного

профиля Q .,) мм. Допуск на ,кс

С/, +0,1; на 0

г де С;, и С - толщины входной и выходной кромок лопатки.

Использование предложенного способа обеспечивает изготовление выплавляемых моделей охлаждаемых турбинных лопаток любого размера без деформации стержня при запрессовке моделей. Обеспечивается необходимая точность модели.

Формула изобретения

Способ изх отовления выплавляемых моделей в разъемной пресс-форме, вклю чающий последовательную запрессовку модельной массы в собранную пресс-форму, отличающийся тем, что, с целью повышения точности изготовляемых моделей, запрессовку модельной массы осуществляют с двух сторон стержня, который предварительно раз- ме дают в рабочих полостях половин разъемной пресс-формы и имеет постоянную опору на поверхности пресс-формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ЛИТЬЯ ПОЛЫХ ОХЛАЖДАЕМЫХ ИЗДЕЛИЙ И ЛИТОЕ ПОЛОЕ ОХЛАЖДАЕМОЕ ИЗДЕЛИЕ | 2003 |

|

RU2252109C1 |

| Способ изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям | 2024 |

|

RU2838813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| Пресс-форма для изготовления выплавляемых моделей | 1985 |

|

SU1373465A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ | 1972 |

|

SU358077A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Пресс-форма для изготовления выплавляемых моделей с поднутрением | 1983 |

|

SU1171184A1 |

Изобретение относится к способам изготовления выплавляемых моделей, в частности к моделям лопаток газотурбинных двигателей. Цель изобретения - повышение геометрической точности изготовляемых моделей. Это достигается запрессовкой модели в две стадии. Во время первой стадии стержень устанавливают в пресс-форму, состоящую из 2-х частей. Внутренняя полость одной части соответствует наружному профилю половины модели другой части - профилю стержня. После запрессовки в пресс-форме заменяют одну ее половину, на которую опирался стержень, другой, имеющей полость, соответствующую наружному профилю другой половины модели, и снова запрессовывают модельным составом. 2 ил.

Редактор Л. Гратилло

Составитель В. Иванов

Техред М.ХоданичКорректор А. Обручар

Заказ 7025/39

Тираж 711

ЬНИИ1);1 Государстненчого ком}1тета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. Д/5

Пооизводственно-издательскии комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Геологический высотомер | 1975 |

|

SU667806A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кад Р.Г | |||

| Технология изготовления турбинных лопаток за рубежом | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Механосборочное производство | |||

| М.: Машиностроение, 1972, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-11-23—Публикация

1988-01-04—Подача