Известны устройства для смазки шарниров тяговых цепей, например, транспортеров и конвейеров на ходу, содержащие масленку с емкостью для заливки смазки и сообщающиеся с ней внутренними полостями шприцы со штоками, открывающими отверстия для выхода смазки.

Устройство, выполненное согласно изобретению, позволяет увеличить время контакта шприцев с шарнирами цепи при выдавливании смазки благодаря тому, что оно снабжено получающей вращение от рабочей цепи приводной звездочкой, кинематически соединенной посредством зубчатой передачи с профилированным кулачком. Кулачок, в свою очередь, при помощи пальца и кронштейна сообщает каретке синхронизированный с рабочей цепью и ускоренный обратный ход. Каретка несет эксцентриковые кулачки, сопряженные со штоками шприцев и управляющие их движением.

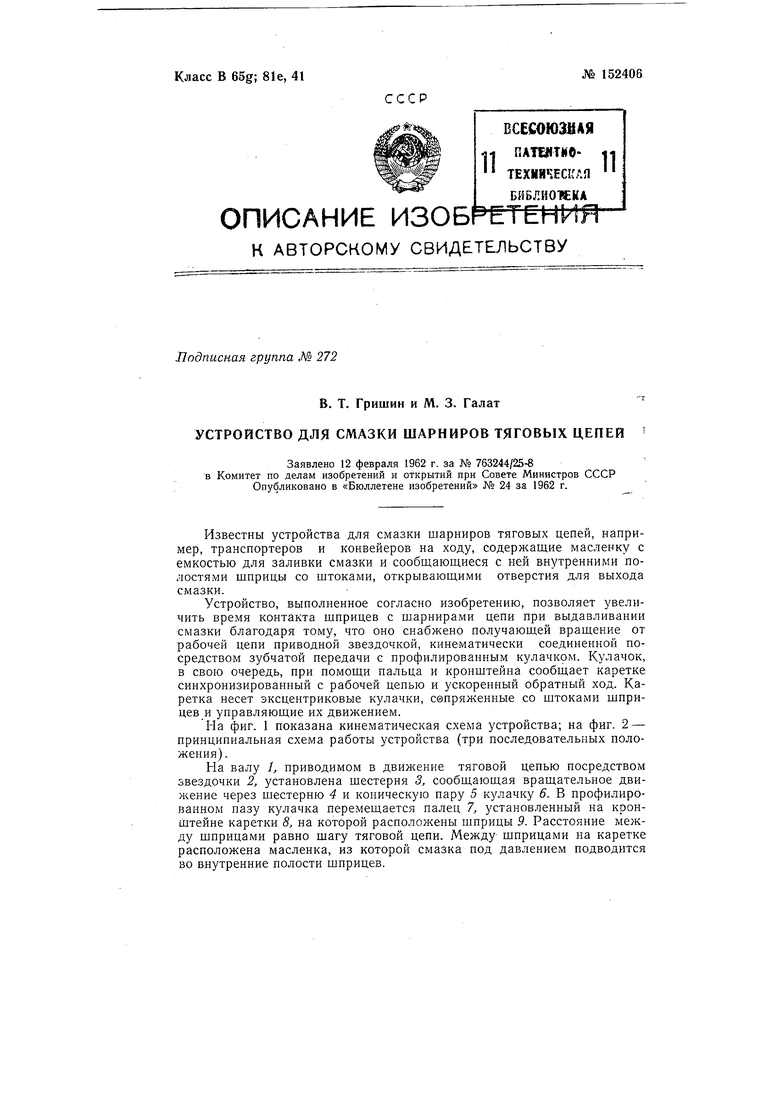

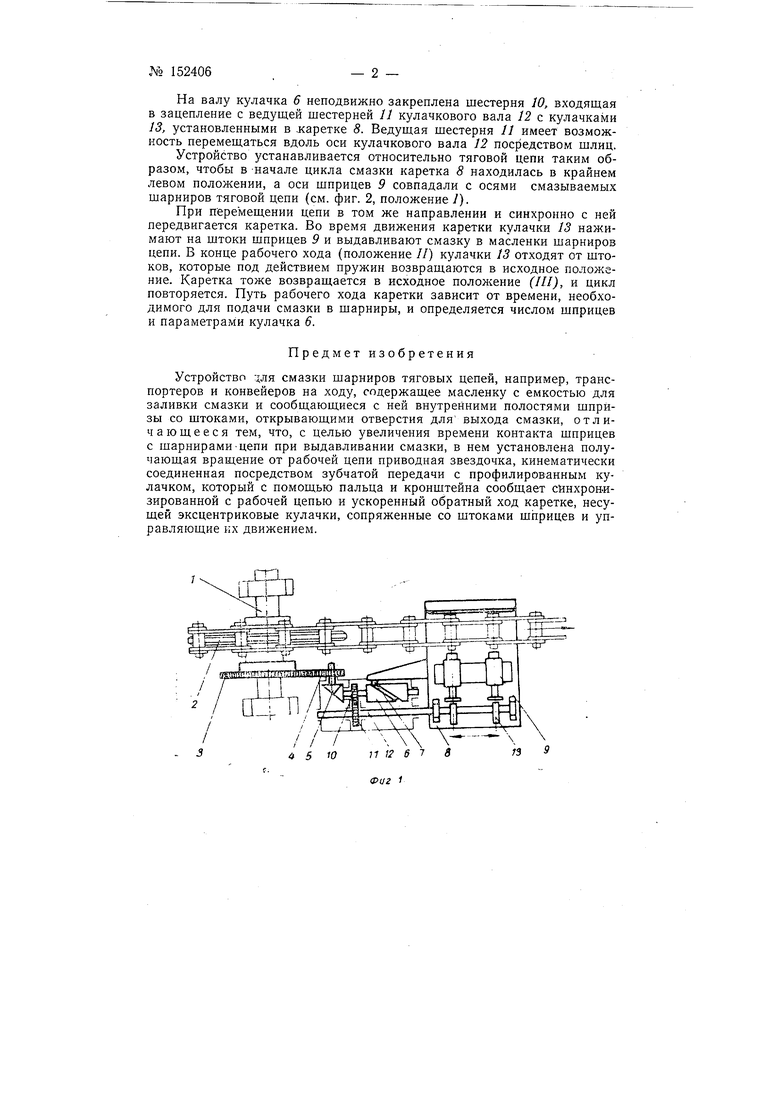

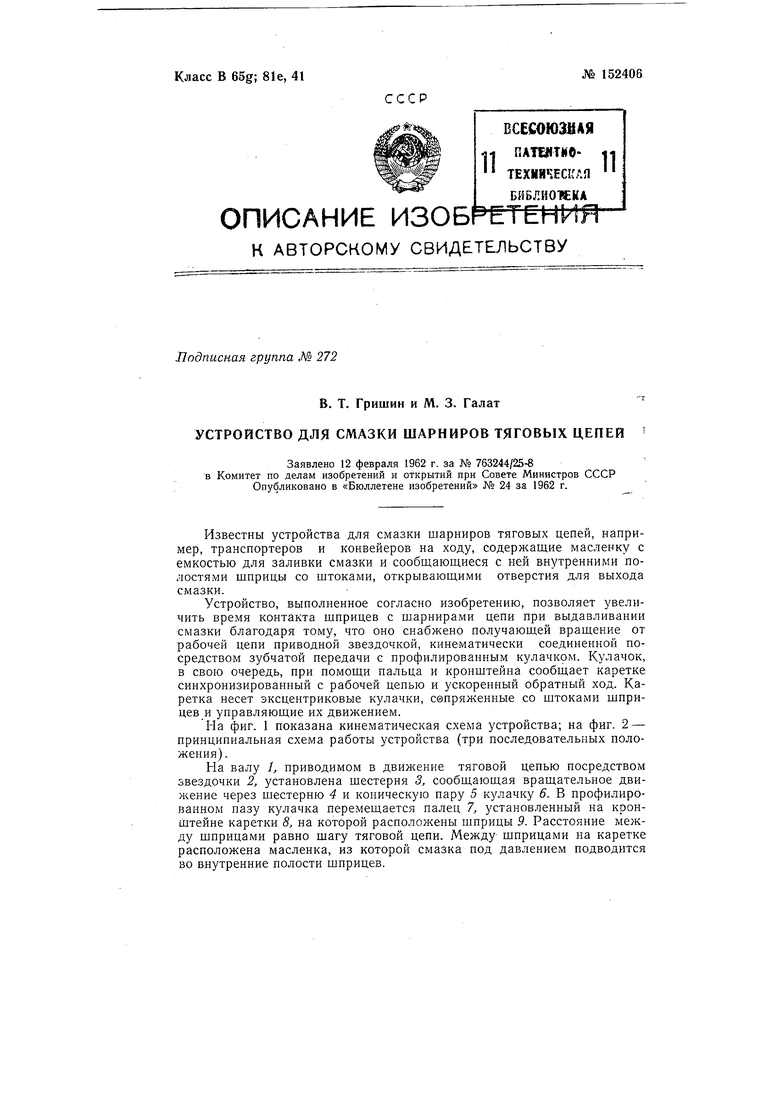

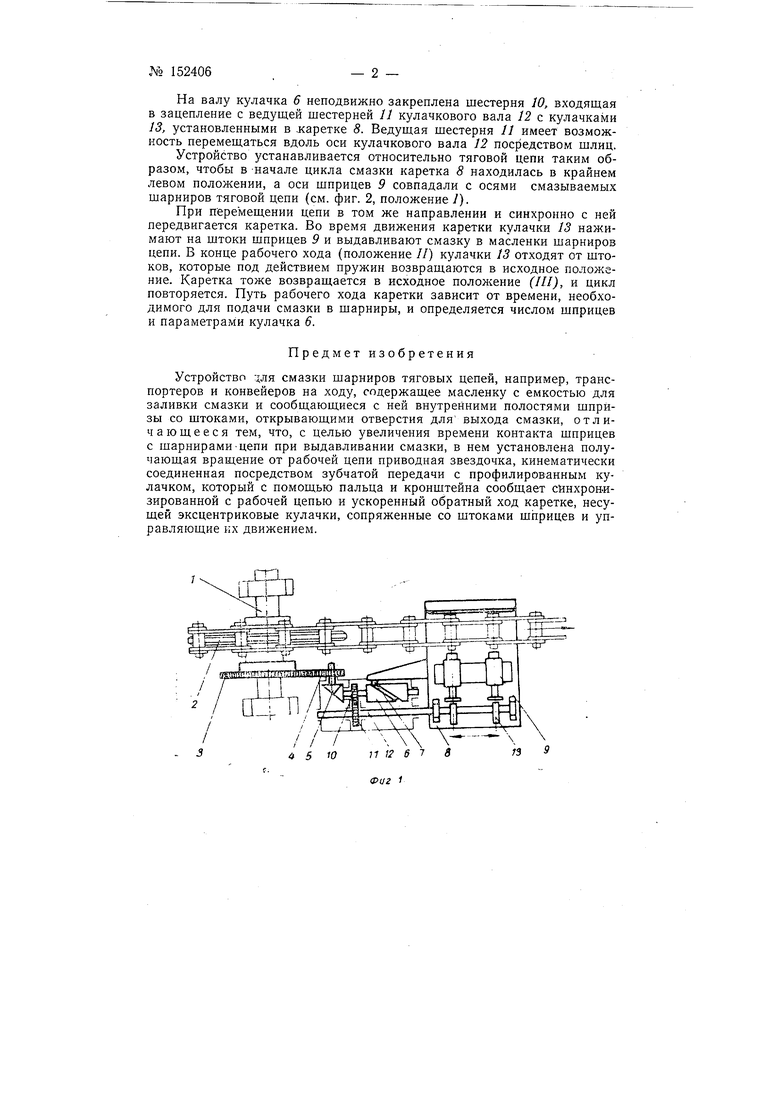

На фиг. 1 показана кинематическая схема устройства; на фиг. 2 - принципиальная схема работы устройства (три последовательных положения) .

На валу 1, приводимом в движение тяговой цепью посредством звездочки 2, установлена шестерня 3, сообщающая вращательное движение через шестерню 4 и коническую пару 5 кулачку 6. В профилированном пазу кулачка перемещается палец 7, установленный на кронШтейне каретки 8, на которой расположены шприцы 9. Расстояние между шприцами равно шагу тяговой цепи. Между шприцами на каретке расположена масленка, из которой смазка под давлением подводится во внутренние полости шприцев.

На валу кулачка 6 неподвижно закреплена шестерня 10, входящая в зацепление с ведущей шестерней // кулачкового вала 12 с кулачками 13, установленными в .каретке 5. Ведущая щестерня 11 имеет возможность перемещаться вдоль оси кулачкового вала 12 посредством шлиц.

Устройство устанавливается относительно тяговой цепи таким образом, чтобы в начале цикла смазки каретка 8 находилась в крайнем левом положении, а оси шприцев 9 совпадали с осями смазываемых шарниров тяговой цепи (см. фиг. 2, положение У).

При перемещении цепи в том же направлении и синхронно с ней передвигается каретка. Во время движения каретки кулачки 13 нажимают на щтоки шприцев 9 и выдавливают смазку в масленки шарниров цепи. В конце рабочего хода (положение //) кулачки 13 отходят от штоков, которые под действием пружин возвращаются в исходное положение. Каретка тоже возвращается в исходное пололсение (1П), и цикл повторяется. Путь рабочего хода каретки зависит от времени, необходимого для подачи смазки в шарниры, и определяется числом шприцев и параметрами кулачка 6.

Предмет изобретения

Устройство смазки шарниров тяговых цепей, например, транспортеров и конвейеров на ходу, содержащее масленку с емкостью для заливки смазки и сообщающиеся с ней внутренними полостями шпризы со штоками, открывающими отверстия для выхода смазки, отличающееся тем, что, с целью увеличения времени контакта шприцев с шарнирами-цепи при выдавливании смазки, в нем установлена получающая вращение от рабочей цепи приводная звездочка, кинематически соединенная посредством зубчатой передачи с профилированным кулачком, который с помощью пальца и кронштейна сообщает сйнхрон-изированной с рабочей цепью и ускоренный обратный ход каретке, несущей эксцентриковые кулачки, сопряженные со штоками шприцев и управляющие их движением.

Eji

/ отп/

г гш//

| название | год | авторы | номер документа |

|---|---|---|---|

| Бунтонавешивающее устройство | 1959 |

|

SU130866A1 |

| Устройство для смазки элементов тягового органа конвейера | 1981 |

|

SU950627A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| Устройство для смазки цепи | 1972 |

|

SU485264A1 |

| Устройство для смазки цепи | 1987 |

|

SU1493844A1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

| Станок для подгибки труб в панелях | 1973 |

|

SU496941A1 |

| Система смазки напольного конвейера | 1990 |

|

SU1797590A3 |

| Подвесной грузонесущий конвейер | 1976 |

|

SU619399A1 |

| Устройство для смазки шарниров тяговой цепи | 1981 |

|

SU1065313A1 |

Авторы

Даты

1962-01-01—Публикация

1962-02-12—Подача