Изобретение относится к промышленному транспорту, а именно к устройствам для смазки элементов тягового органа конвейера.

Известно устройство для автоматической смазки элементов тягового органа конвейера, содержащее раму с направляющими для подвижной каретки, на которой смонтированы выдвижные в поперечном направлении шприц и упорловитель, взаимодействующий с корпусом шприц-масленки катка и передающий от нее поступательное рабочее движение на каретку, выдвижные копиры,взаимодействующие с роликами шприца и . упора и приводимые в действие рычажной системой, взаимодействующей с . движущимся катком, и механизм возврата каретки в исходное положение IjНедостатком этого устройства является сложность конструкции, обусловленная необходимостью возвратно-поступательного движения каретки для смазки элементов тягового органа на прямолинейном участке.

Извес1сно также устройство для смазки элементов тягового органа конвейера, содержащее раму, на которой установлен кронштейн с смонтированным на нем ротором, имеющим выдвижные .в

топеречном тяговому органу направлении подпружиненные шприцы, упоры-ловители, установленные на шприцах-, и копир, закрепленный на раме с возможностью взаимодействия со штоками шприцов f2j.

В этом конвейере взаимодействие шприцов со смазываемыми элементами , происходит при вращательном движении

10 ротора, что упрощает конструкцию устройства.

Однако этим устройством невозможно смазывать элементы тягового органа на прямолинейном участке, что не15обходимо в ряде случаев из-за компоновочных требований.

Цель изобретения - расширение эксплуатационных возможностей путем

20 обеспечения смазки элементов тягового органа на прямолинейных участках.

Поставленная цель достигается тем, что кронштейн установлен на оси с возможностью поворота в плоскости,

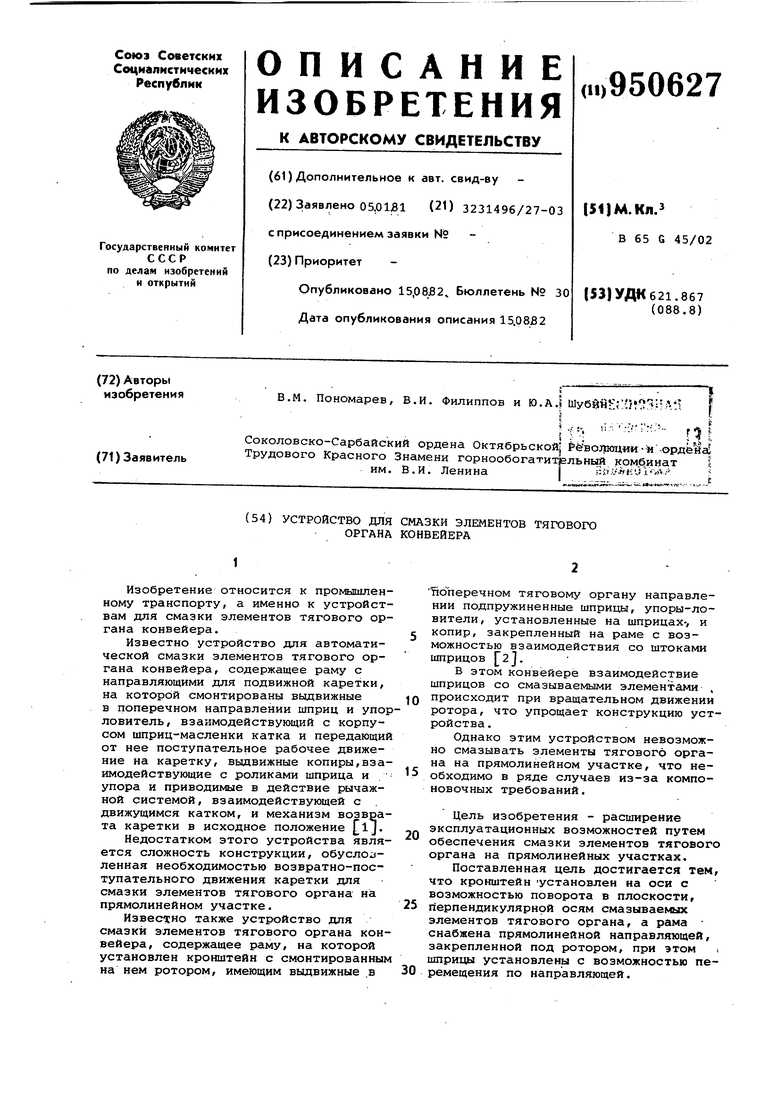

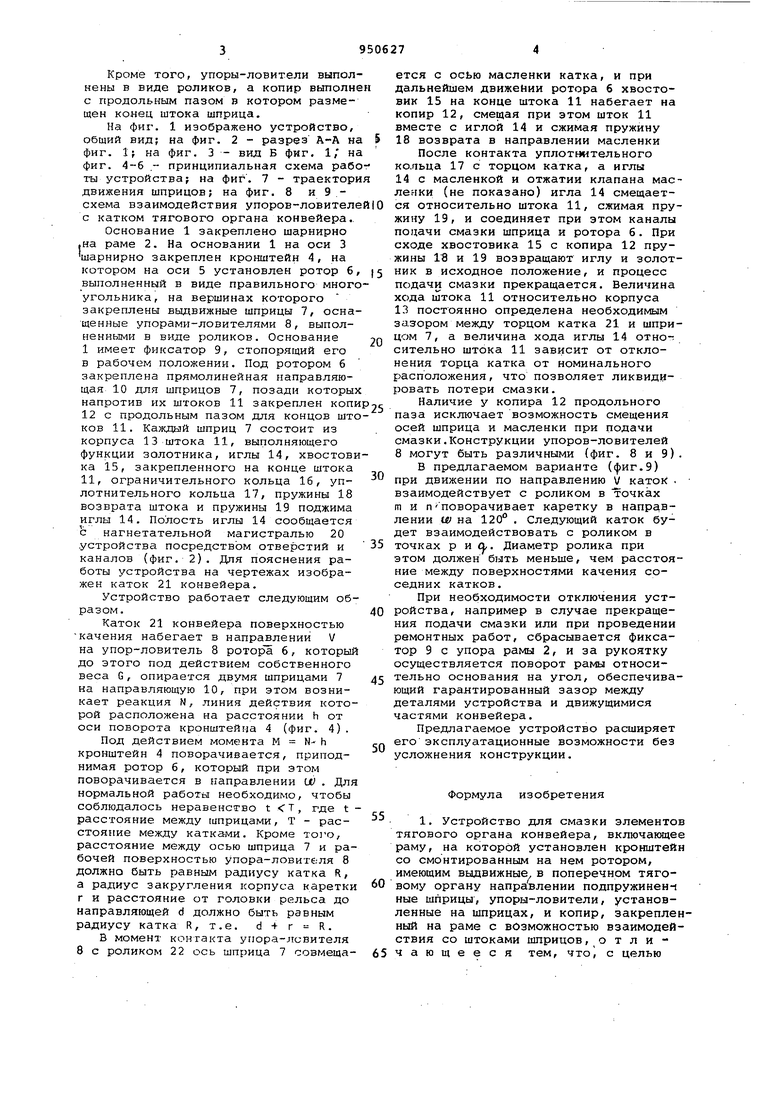

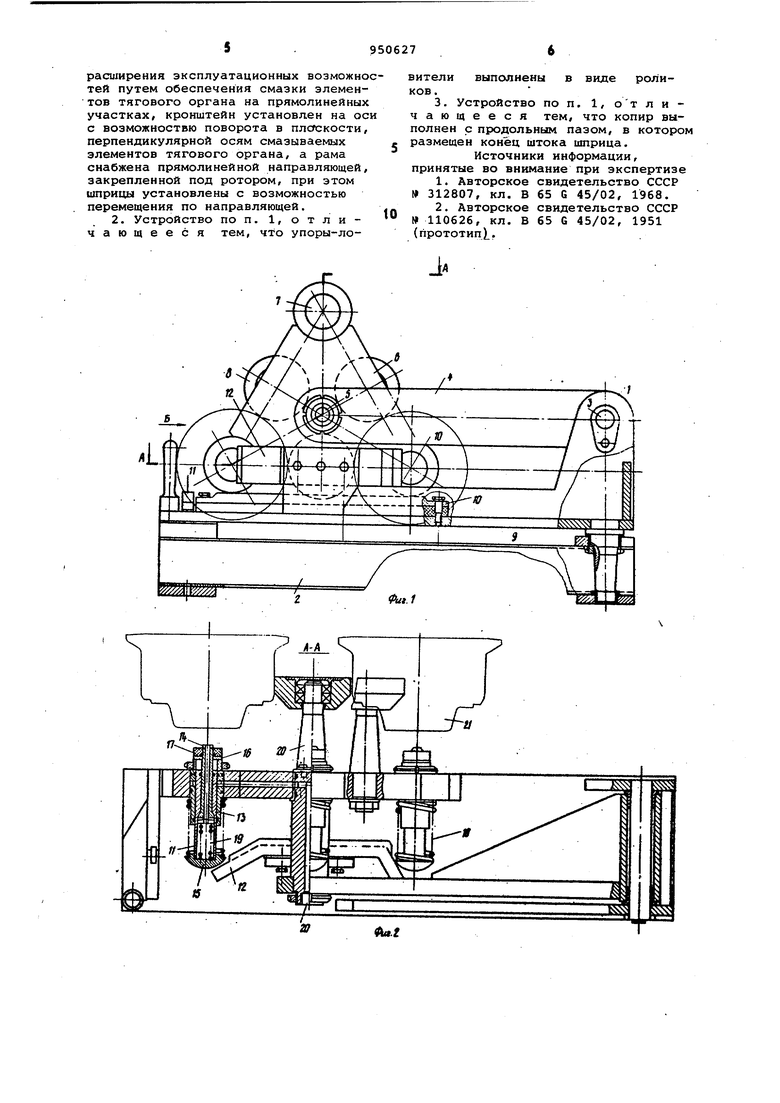

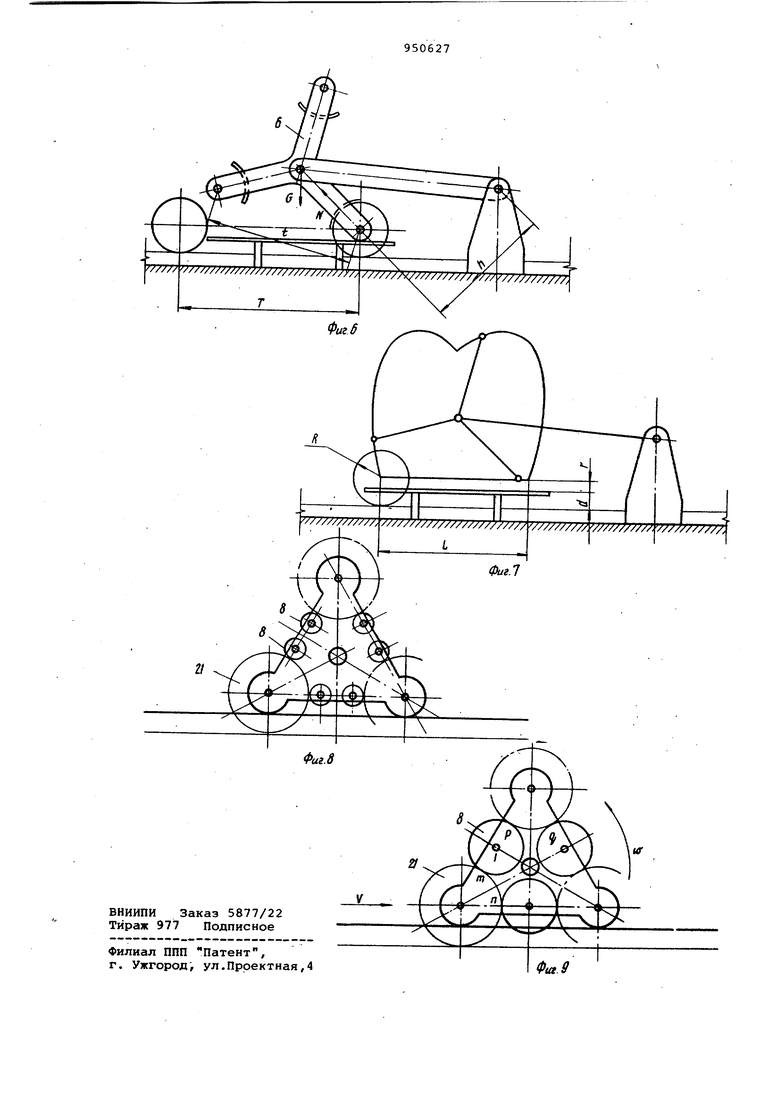

25 перпендикулярнрй осям смазываемых элементов тягового органа, а рама снабжена прямолинейной направляющей, закрепленной под ротором, при этом . шприцы установлены с возможностью пе30ремещения по направляющей. Кроме того, упоры-ловители выпол нены в виде роликов, а копир вьтолн с продольным пазом в котором размещен конец штока шприца. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А н фиг. 1; на фиг. 3 - вид Б фиг. 1, н фиг. 4-6 .- принципиальная схема раб ты устройства на фиг. 7 - траектор движения шприцов; на фиг. 8 и 9 схема взаимодействия упоров-ловител с катком тягового органа конвейера. Основание 1 закреплено шариирно .на раме 2. На основании 1 на оси 3 шарнирно закреплен кронштейн 4, на котором на оси 5 установлен ротор 6 выполненный в виде правильного мног угольника, на вершинах которого закреплены выдвижные шприцы 7, осна щенные упорами-ловителями 8, выполненными в виде роликов. Основание 1 имеет фиксатор 9, стопорящий его в рабочем положении. Под ротором 6 закреплена прямолинейная направляющая 10 для шприцов 7, позади которы напротив их штоков 11 закреплен коп 12 с продольным пазом для концов шт ков 11. Каждый шприц 7 состоит из корпуса 13 штока 11, выполняющего функции золотника, иглы 14, хвостов ка 15, закрепленного на конце штока 11, ограничительного кольца 16, уплотнительного кольца 17, пружины 18 возврата штока и пружины 19 поджима иглы 14. Полость иглы 14 сообщается с нагнетательной магистралью 20 устройства посредством отверстий и каналов (фиг. 2). Для пояснения работы устройства на чертежах изображен каток 21 конвейера. Устройство работает следующим об разом. Каток 21 конвейера поверхностью качения набегает в направлений V на упор-ловитель 8 ротора 6, который до этого под действием собственного веса G, опирается двумя шприцами 7 на направляющую 10, при этом возникает реакция N, линия действия которой расположена на расстоянии h от оси поворота кронштейна 4 (фиг. 4). Под действием момента М N- h кронштейн 4 поворачивается, приподнимая ротор б, который при этом поворачивается в направлении и) . Для нормальной работы необходимо, чтобы соблюдалось неравенство t Т, где t расстояние между шприцами, Т - расстояние между катками. Кроме того, расстояние между осью шприца 7 и рабочей поверхностью Упора-ловит&ля 8 должно быть равным радиусу катка R, а радиус закругления корпуса каретки г и расстояние от головки рельса до направляющей d должно быть равным радиусу катка R, т.е. d+r-R. В момент контакта упора-лсвителя 8 с роликом 22 ось шприца 7 совмещается с осью масленки катка, и при дальнейшем движении ротора б хвостовик 15 на конце штока 11 набегает на копир 12, смецая при этом шток 11 вместе с иглой 14 и сжимая пружину 18 возврата в направлении масленки После контакта уплотнительного кольца 17 с торцом катка, а иглы 14 с масленкой и отжатии клапана масленки (не показано) игла 14 смещается относительно штока 11, сжимая пружину 19, и соединяет при этом каналы подачи смазки шприца и ротора б. При сходе хвостовика 15 с копира 12 пружины 18 и 19 возвращают иглу и золотник в исходное положение, и процесс подачи смазки прекращается. Величина хода штока 11 относительно корпуса 13 постоянно определена необходимым зазором между торцом катка 21 и шприцом 7, а величина хода иглы 14 относительно штока 11 зависит от отклонения торца катка от номинального расположения, что позволяет ликвидировать потери смазки. Наличие у копира 12 продольного паза исключает возможность смещения осей шприца и масленки при подачи смазки.Конструкции упоров-ловителей 8 могут быть различными (фиг. 8 и 9). В предлагаемом варианте (фиг.9) при движении по направлению V каток взаимодействует с роликом в точках m и пповорачивает каретку в направлении W на 120° . Следующий каток будет взаимодействовать с роликом в точках р и . Диаметр ролика при этом должен быть меньше, чем расстояние между поверхностями качения соседних катков. При необходимости отключения устройства, например в случае прекращения подачи смазки или при проведении ремонтных работ, сбрасывается фиксатор 9 с упора рамы 2, и за рукоятку осуществляется поворот рамы относительно основания на угол, обеспечивающий гарантированный зазор между деталями устройства и движущимися частями конвейера. Предлагаемое устройство расширяет его эксплуатационные возможности без усложнения конструкции. Формула изобретения 1. Устройство для смазки элементов тягового органа конвейера, включающее раму, на которой установлен кронштейн со смонтированным на нем ротором, имеющим выдвижные, в поперечном тяговому органу направлении подпружинен-i ные шприцы, упоры-ловители, установленные на шприцах, и копир, закрепленный на раме с возможностью взаимодействия со штоками шприцов,о т л и чающееся тем, что) с целью

расширения эксплуатационных возможностей путем обеспечения смазки элементов тягового органа на прямолинейных участках, кронштейн установлен на оси с воэможноствю поворота в плоскости, перпендикулярной осям смазываемых элементов тягового органа, а рама снабжена прямолинейной направляющей, закрепленной под ротором, при этом шприцы установлены с возможностью перемещения по направляющей.

2. Устройство по п. 1, отличающееся тем, что упоры-ловители выполнены в виде роликов .

3. Устройство по п. 1, от л и чающееся тем, что копир выполнен с продольным пазом, в котором размещен конец штока шприца.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 312807, кл. В 65 G 45/02, 1968.

2.Авторское свидетельство СССР 110626, кл. В 65 G 45/02, 1951 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СМАЗКИ ДВИЖУЩИХСЯ ЭЛЕМЕНТОВ КОНВЕЙЕРА | 1971 |

|

SU312807A1 |

| Устройство для смазки тяговых цепей конвейера | 1980 |

|

SU906850A1 |

| Подвесной грузонесущий конвейер | 1987 |

|

SU1470626A1 |

| Устройство для смазки элементов конвейера | 1987 |

|

SU1525094A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМАЗКИ РОЛИКОВ | 1973 |

|

SU386817A1 |

| Устройство для смазки шарниров тяговых цепей | 1962 |

|

SU152406A1 |

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| Грузоведущий конвейер | 1989 |

|

SU1747355A1 |

| Опора тягового органа | 1979 |

|

SU848430A1 |

| Система смазки напольного конвейера | 1990 |

|

SU1797590A3 |

Авторы

Даты

1982-08-15—Публикация

1981-01-05—Подача