Изобретение относится к соединению деталей из пластмасс и может быть использовано, например, в робототехнологических комплексах сборки деталей из термопластов.

Цель изобретения - повышение надежности установки в работе и качества сборки.

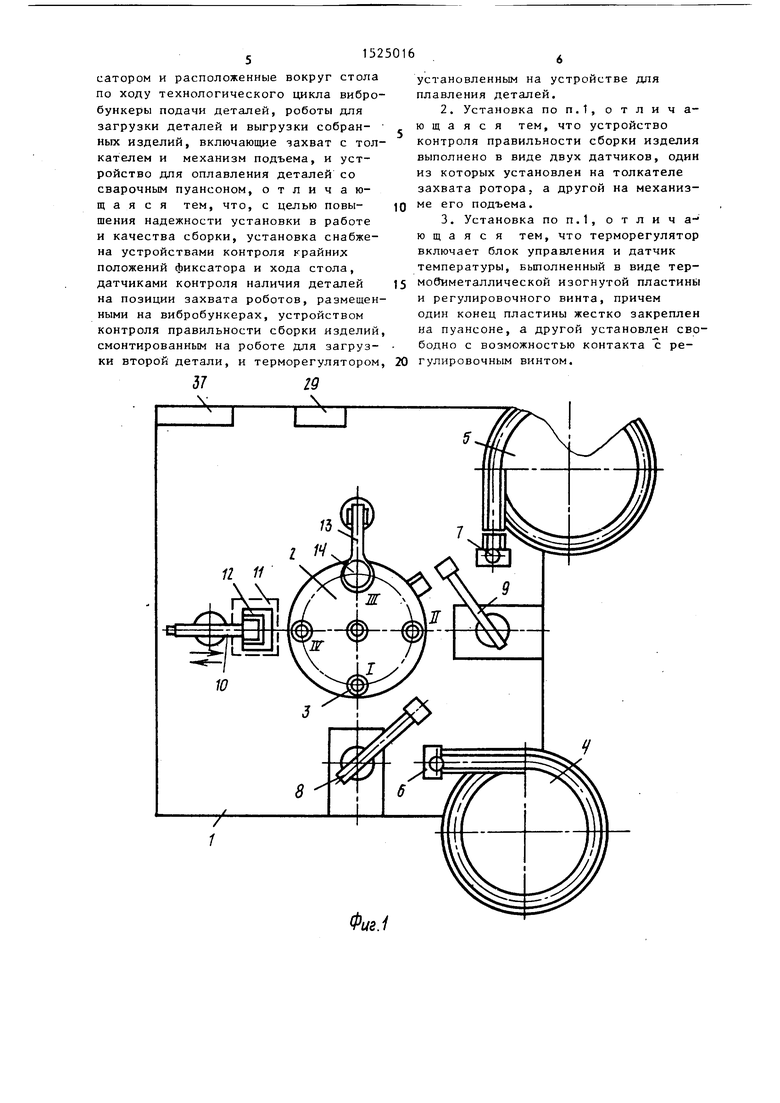

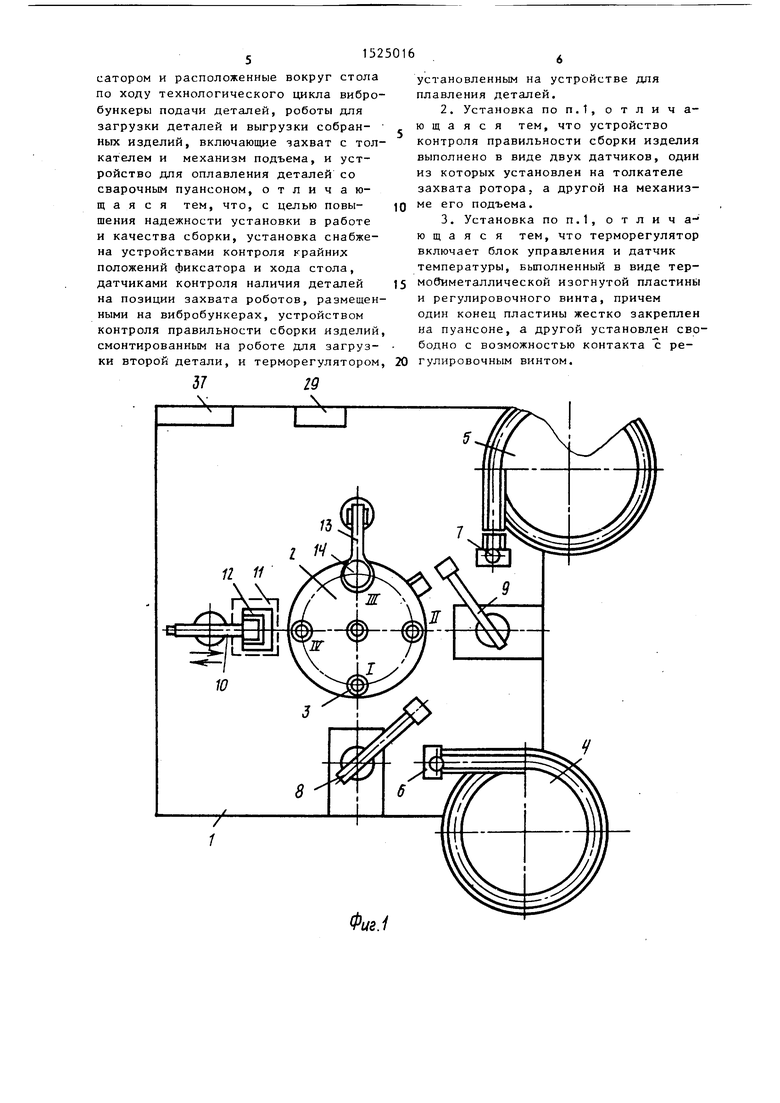

На фиг. 1 изображена установка, вид сверху; на фиг. 2 - устройство контроля фиксатора и хода поворотного стола; на фиг. 3 - вид А на фиг.2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - устройство контроля правильности сборки; на фиг. 6 - устройство

оплавления с терморегулятором; на фиг. 7 - разрез Б-В на фиг. 6.

Установка для автоматической сборки деталей (ступицы и колеса) из термопластов содержит станину 1, на которой смонтирован многопозиционный поворотный стол 2 с ложементами 3. Вокруг стола 2.по ходу технологичес- кого цикла расположены вибробункеры 4 и 5 подачи деталей (ступиц и колес) , снабженные фотодатчиками 6 и 7 контроля наличия деталей в зонах захвата .роботов, и роботы; 8 - для загрузки ступиц в ложемент 3; 9 - для . загрузки колес в ложемент 3; 10 О5

для выгрузки собранных изделий в лоток 11 с фотодатчиком 12, а также робот 13 с устройством 1А для оплавления (фиг.1). Поворотный стол 2, по- лучающий движение от пневмоцилиндра 15 и стопорящийся фиксатором 16, оснащен устройствами контроля крайних положений фиксатора и хода стола (фиг.2). Устройство контроля крайних положений фиксатора 16 стола 2 выполнено в виде блока 17 из двух индуктивных датчиков 18 и установлено на корпусе фиксатора 16 с помощью кронштейна 9 (фиг.З). Устройство кон- троля хода стола 2 выполнено в виде индуктивного датчика 20 и установлено на станине 1 рядом со штоком 21 пневмоцилиндра 15 (фиг.4).

Робот 9 загрузки второй детали (колеса) снабжен устройством контроля правильности сборки изделия в ложементе 3, которое выполнено в виде двух датчиков - герконовых узлов. Один герконовый узел 22 закреплен на тол- кателе 23 захвата робота и контролирует верхнюю границу правильности с.борки, а другой узел 24 закреплен на механизме подъема 25 робота 9 и контролирует нижнюю границу правиль - ности сборки (фиг.5), На роботе 13 установлено устройство оплавления 14 (фиг.6), состоящее из корпуса 26, в котором находится сварочньш пуансон 27, выполненный в виде полого медного стержня с нагревательным элементом 28 внутри. Кроме того, устройство снабжено терморегулятором, состоящим из блока 29 управления и датчика температуры. Датчик температуры выпол- нен в виде термобиметаллической изогнутой пластины 30, один конец которой жестко закреплен на конце,пуансона 27, а другой конец установлен свободно перед регулировочным винтом 31 и может с ним контактировать. Регулировочный винт 31 установлен на стойке 32, укрепленной на диэлектрической пластине 33, которая закреплена на буртике пуансона 27.

Вращением регулировочного винта 31 изменяют зазор между ним и изогнутым концом пластины 30, настраиваясь на нужную температуру плавления. На пуансоне 27 и стойке 32 с винтом имеются клеммы 34 и 35 для подключения через разъем 36 к блоку 29 управления устройства оплавления 14.

г Q

0

5

Блок 29 управления представляет собой бесконтактную электронную схему. Совместно с одноконтактным термобиметаллическим датчиком температуры блок 29 управления позволяет выбрать оптимальную температуру оплавления при автоматической сборке и поддерткивать ее с достаточной степенью точности, а также выдает сигнал готовности в систему управления,

Для обеспечения обработки внешней информации и управления РТК используют микроконтролер 37 марки С МКП-1, установленный на станине 1 (фиг.1).

Установка работает следующим образом,.

Детали - ступица 38 и колеса 39 поступают из вибробункеров 4 и 5, ориентированные в зону захватов роботов 8 и 9. Согласно программе при наличии деталей в зоне захвата (опрос фотодатчиков 6 и 7) и готовности устройства для оплавления (опрос датчика температуры) начинается цикл.

Поворотный стол 2 совершает поворот на шаг, одновременно роботы 8 и 9 берут детали из зон захватов и поворачиваются в направлении ложементов. После фиксирования поворотного стола 2 и на позиции I робот 8 укладывает деталь - (ступицу 38) в ложемент 3, на позиции II робот 9 укладывает на ступицу колесо 39, при этом контролируется правильность сборки с устройством контроля. При любом нарушении сборки, например нет одной из деталей, деталь правильно ориентирована, колесо 39 не полностью насажено на ступицу 38, система управления воспринимает эти нарушения и требует вмешательства оператора для исправления.

На позиции III робот 13 с устройством 14 для оплавления производит соединение деталей. На позиции.IV робот 10 сбрасывает собранное изделие в лоток 11, при этом удаление детали контролируется фотодатчиком 12. Стол 2 поворачивается на следующую позицию. Очередной цикл сборки осуществляется в аналогичной последовательности.

Формула изобретения

1. Установка для автоматической сборки деталей из термопластов, содержащая смонтированный на станине многопозиционный поворотный стол с фиксатором и расположенные вокруг стола по ходу технологического цикла вибробункеры подачи деталей, роботы для загрузки деталей и выгрузки собран- ных изделий, включающие эахват с толкателем и механизм подъема, и устройство дпя оплавления деталей со сварочным пуансоном, отличающаяся тем, что, с целью повы- шения надежности установки в работе и качества сборки, установка снабжена устройствами контроля крайних положений фиксатора и хода стола, датчиками контроля наличия деталей на позиции захвата роботов, размещенными на вибробункерах, устройством контроля правильности сборки изделий смонтированным на роботе для загруз- ки второй детали, и терморегулятором

37 19

установленным на устройстве дпя плавления деталей.

2.Установка по п.1, отличающаяся тем, что устройство контроля правильности сборки изделия выполнено в виде двух датчиков, один из которых установлен на толкателе захвата ротора, а другой на механизме его подъема.

3.Установка по п.1, о т л и ч а- ю щ а я с я тем, что терморегулятор включает блок управления и датчик температуры, выполненный в виде тер- мобиметаллической изогнутой пластины и регулировочного винта, причем один конец пластины жестко закреплен на пуансоне, а другой установлен свободно с возможностью контакта с регулировочным винтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Робототехнический комплекс для обработки часовых деталей | 1989 |

|

SU1699690A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Сборочный автомат | 1981 |

|

SU967768A1 |

| Полуавтомат для сборки вальцовкой узлов | 1983 |

|

SU1138288A1 |

| Автоматический сборочный комплекс | 1987 |

|

SU1521545A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Изобретение относится к установке для автоматической сборки деталей из термопластов и может быть использовано, например, в роботехнических комплексах. Целью изобретения является повышение надежности установки в работе и качества сборки. Для этого установка, содержащая смонтированный на станине многопозиционный поворотный стол с фиксатором и расположенные вокруг стола по ходу технологического цикла вибробункеры подачи деталей, роботы для загрузки деталей и выгрузки собранных изделий, включающие захват с толкателем и механизм подъема, и устройство для оплавления деталей со сварочным пуансоном, снабжена также устройствами контроля крайних положений фиксатора и хода стола, датчиками контроля наличия деталей на позиции захвата роботов, размещенными на вибробункерах, устройством контроля правильности сборки изделия, смонтированным на роботе для загрузки второй детали, и терморегулятором, установленным на устройстве для оплавления деталей. 2 з.п.ф-лы, 7 ил.

fpus.3 Вид 6

Фиг. Ч

9

Х

zy

Фиг.6

2f

58

Фиг.5

Фиг.1

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Солесос | 1922 |

|

SU29A1 |

| Альбом типовых устройств и компоновок робототехнологических комплект- сов механической сборки | |||

| ВНИТИПрибор, М., 1983, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1987-03-12—Подача