СП ND

05 CD

СА5

СО

Изобретение относится к области иайки, в частности к устройствам для высокотемпературной пайки биметаллических деталей, и может быть использовано в машипострое- пии при изготовлении биметаллических втулок.

Целью изобретения является noBbiineiuie чистоты наплавляемого металла втулки, его экономия, а также повын1ение точности вьпюлнения наплавляемого слоя.

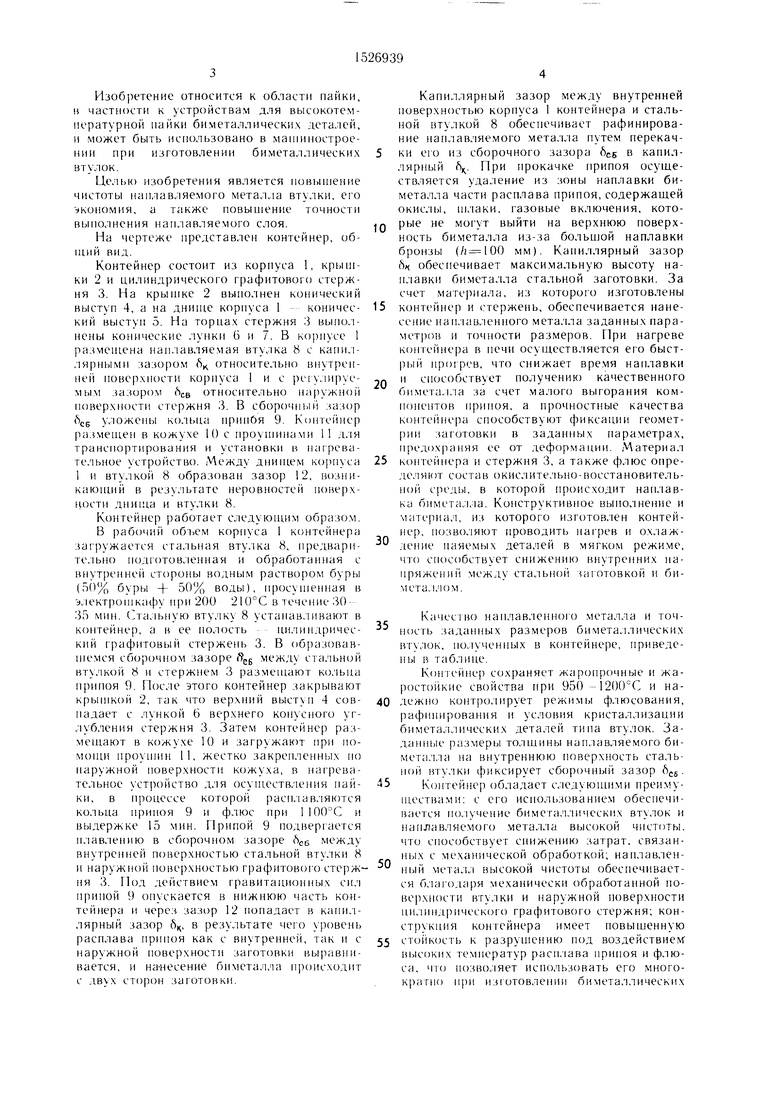

На чертеже представлен контейнер, об- ни|й вид.

Контейнер состоит из корпуса 1, крьин- ки 2 и цилиндрического графитового стержня 3. На крьинке 2 выполнен конический выступ 4, а на д1нип1е корпуса 1 конический выступ 5. На торнах стержня 3 выполнены конические .чупки 6 и 7. В корнусе 1 размеи1ена наплавляемая вту;:ка 8 с капиллярными зазором 6 относительно внутренней поверхности корнуса 1 и с )егулпруе- мы.м зазором Лев относительно наружно поверхности стержня i3. В сборочньи зазор (Б уложены кольца нрннбя 9. Контейнер размещен в кожухе 10 с проуп инами 11 д.тя транспортирования и установки в нагревательное устройство. днищем корпуса 1 и втулкой 8 образован зазор 12, каюии1Й в результате неровностей поверхности и втулки 8.

Контейнер работает следующим образом.

В рабочий обт.ем корпуса 1 контейнера загружается стальная втулка 8, предварн- тельно подготов.тенная и обработанная с внутренне стороны водным раствором буры (50% буры -f 50% воды), просун1енная в электрО пкафу при 200 210°С в течение 35 мин. (Стальную втулку 8 устанавливают в контейнер, а в ее полостьцилиндрический графитовый стержень 3. В образован- П1емся сборочном зазоре (%g между стальной втулкой 8 и стержнем 3 размешают кольца припоя 9. После этого контейнер закрывают крыижой 2, так что верхний выступ 4 совпадает с лункой 6 верхнего конусного углубления стержня 3. Затем контейнер размещают в кожухе 10 и загружают при помощи npoyniHH И, жестко закрепленных по иаружпой поверхности кожуха, в нагревательное устройство для осуществления пайки, в процессе которой расплавляются кольца припоя 9 и флюс при 1100°С и выдержке 15 мин. Нрипой 9 подвергается н:1ав,-1ению в сборочном зазоре ЙСБ между внутренней поверхностью стальной втулки 8 и наружной поверхностью графитового стержня 3. Под действием гравитационных сил припой 9 опускается в нижнюю часть контейнера и через зазор 12 попадает в капиллярный зазор 6ц, в результате чего уровень расплава припоя как с внутренней, так и с наружной поверхности заготовки выравнивается, и на-несение биметалла происходит с двух сторон заготовки.

Капиллярный зазор между внутренней поверхностью корнуса 1 контейнера и стальной втулкой 8 обеспечивает рафинирование наплавляемого металла путем иерекачки ei o из сборочного зазора бсв в капиллярный ft. При прокачке припоя осуществляется удаление из зоны наплавки биметалла части расплава припоя, содержащей ОКИС.1Ы, 1плаки, газовые включения, которые не могут выйти на вер.хнюю поверхность биметалла из-за больщой наплавки бронзы (Л 100 мм). Каииллярный зазор 6( обеспечивает максимальную высоту наплавки биметалла стальной заготовки. За счет материала, из которого изготовлены

контейнер и стержень, обеспечивается нанесение паи.чавленного металла заданных параметров и точности размеров. При нагреве контейнера в нечи осуществляется его быстрый прогрев, что снижает вре.мя наплавки и способствует получению качественного биметалла за счет малого выгорания ком- понептов припоя, а прочностные качества KOHTeiiHepa способствуют фиксации геометрии заготовки в заданных параметрах, предохраняя ее от деформации. Л атериал

контейнера и стержня 3, а также флюс определяют состав окислительно-восстаповитель- Hoii с|1еды, в которой происходит наплавка биметалла. Копструктивное вынолнение и материал, из которого изготовлен контейнер, п(хшо,ляют проводить нагрев и ох.таж- дение паяемых деталей в мягком режиме, что способствует снижению внутренних на- пряжепш между стальной заготовкой и биметаллом.

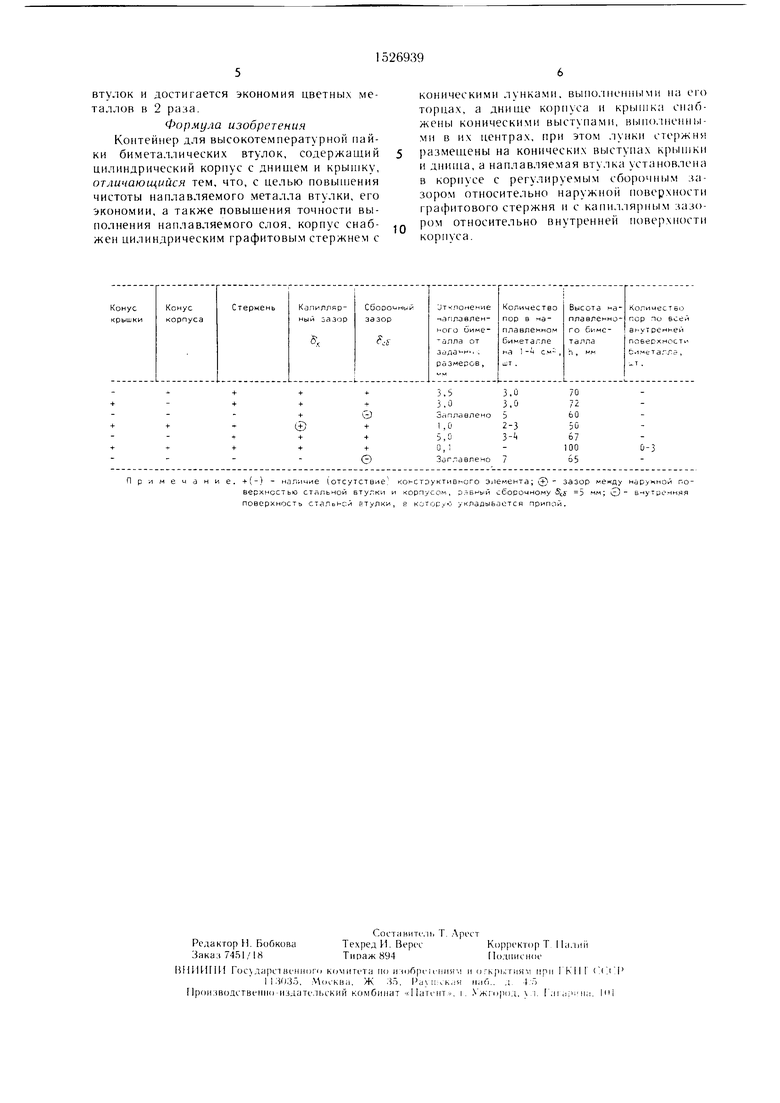

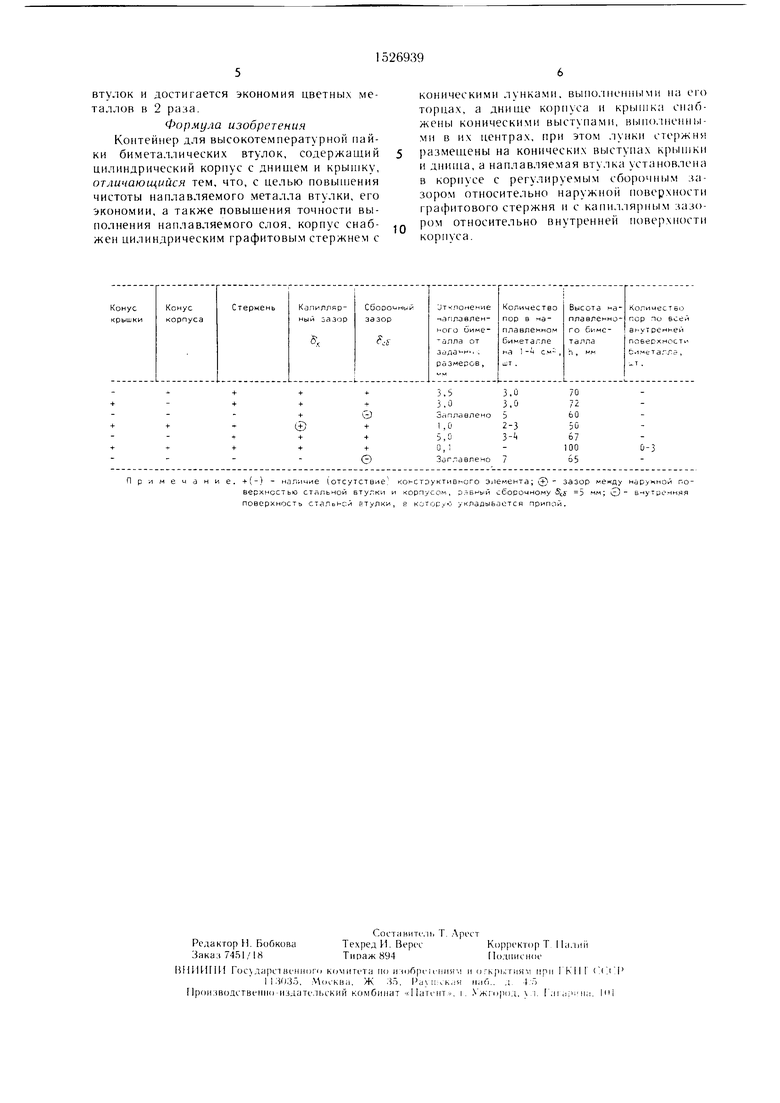

Качесгво наплавленно1Ч) металла и точ- ность заданных размеров биметаллических втулок, полученных в контейнере, приведены в таблице.

Контейнер сохраняет жарогтрочные и жаростойкие свойства при 950-1200°С и надежно контро.тирует режимы флюсования, рафинирования и условия кристаллизации биметаллических деталей тина втулок. Заданные размеры толщины наплавляемого биметалла на внутреннюю поверхность стальной втулки фиксирует сборочный зазор 6(,5.

Контейнер обладает с.педуюпщ.ми преимуществами: с его использованием обеспечивается иолучение биметал.тических втулок и наплавляемого металла высокой чпстоты. что способствует снижению затрат, связанных с меха1П1ческой обработкой; нанлавлен

ный метал,. высокой чистоты обеспечивается благодаря механически обработа ной поверхности втулки и 1аружной поверхности Ц 1ли др ческо о гра(jiитовоГО стержня; кон- струкпия контейнера имеет новыщенную CToiiKocTb к разру пению под воздействием в) тем 1ератур расп.чава и ф,1ю- са, что 11озво; яет использовать его многократно ip)t 13 отовле И11 б И мета Л Л ческ 1 X

втулок и достигается экономия цветных металлов в 2 раза.

Формула изобретения Контейнер для высокотемнературной пайки биметаллических втулок, содержащий цилиндрический корпус с днинем и крьпнку, отличающийся тем, что, с целью повышения чистоты наплавляемого металла втулки, его экономии, а также повышения точности выполнения наплавляемого слоя, корпус снабжен цилиндрическим графитовым стержнем с

0

коническими лунками, выполненными на его торцах, а днище корпуса и крЬ)П11ка снабжены коническими выступами, выполненными в их центрах, при этом лунки стержня размещены на конических выступах крышки и днища, а наплавляемая втулка установлена в корпусе с регулируемым сборочным зазором относительно наружной поверхности гра1|)итоБого стержня и с капиллярным зазором относительно внутренней поверхности корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки | 1990 |

|

SU1773621A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ стыкового соединения биметаллических прутков | 1979 |

|

SU863259A1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| СПОСОБ ПАЙКИ КРУПНОГАБАРИТНОГО СТАЛЬНОГО УЗЛА, СОДЕРЖАЩЕГО НЕ МЕНЕЕ 2 ДНИЩ, СОЕДИНЕННЫХ ПОСРЕДСТВОМ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2403133C2 |

| УЗЕЛ СОЕДИНЕНИЯ ТРУБОПРОВОДА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОСУДОМ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2450196C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ИНДУКЦИОННО- ФЛЮСОВОЙ НАПЛАВКИ | 1971 |

|

SU291773A1 |

| Способ изготовления биметаллических деталей | 1989 |

|

SU1704988A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ ПАЙКОЙ | 2012 |

|

RU2537979C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

Изобретение относится к пайке, в частности к устройствам для высокотемпературной пайки биметаллических втулок. Цель изобретения - повышение чистоты наплавляемого металла втулки, его экономия, а также повышение точности выполнения неплавляемого слоя. В корпусе 1 устанавливают стержень 3 из графита, на торцах которого выполнены конические лунки 6 и 7. Стержень 3 закрепляют в корпусе 1 путем совмещения лунок 6 и 7 с коническими выступами 4 и 5 на крышке 2 и днище корпуса 1. Между стержнем 3 и внутренней поверхностью корпуса 1 устанавливают наплавляемую втулку 8 с зазором δсб относительно стержня 3 и капиллярным зазором δк относительно поверхности корпуса 1. В зазор δсб помещают кольца припоя 9. Контейнер устанавливают в кожух 10 и размещают в нагревательном устройстве. Припой 9 при температуре 1100°С и выдержке времени 15 мин подвергается плавлению в сборочном зазоре δсб. Припой 9 под действием гравитационных сил через зазор 12 поступает в капиллярный зазор δк, унося с собой окислы шлаки и газовые включения из наплавляемого металла биметаллической втулки 8, за счет чего обеспечивается высокая чистота металла наплавки. Чистота поверхности наплавки обеспечивается за счет точной механической обработки поверхности стержня и контейнера. Изготовленные в контейнере втулки не требуют выполнения последующей механической обработки. 1 ил. 1 табл.

м е м а н

ff

и е, +(- - наличие (отсутствие. конструктивного элемента; (+) верхностью стальной втулки и KopnycoN поверхность ста.пьнсй ктулки, s котор..

р.-Бнь1Й сборочному укладывается прип

ff

ного элемента; (+)

зазор нарунной пор.-Бнь1Й сборочному б сг- 5 мм; О Бнутренн.яя укладывается припой.

| Способ получения длинномерных биметал-личЕСКиХ ОТлиВОК | 1979 |

|

SU831318A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Армирующая вставка для изготовления биметаллических отливок | 1977 |

|

SU732072A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Контейнер для высокотемпературной пайки | 1984 |

|

SU1197802A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-07—Публикация

1988-01-15—Подача