Изобретеиие относится к области ма1ни- ностроения и может быть исноль зовано для нанесения нокрытий нреимуи1ественно на плоские новерхиости как изготовляемых, так и восстанавлнваемых деталей.

Целью изобретения является новышение качества соединения иокрытия с поверхностью детали.

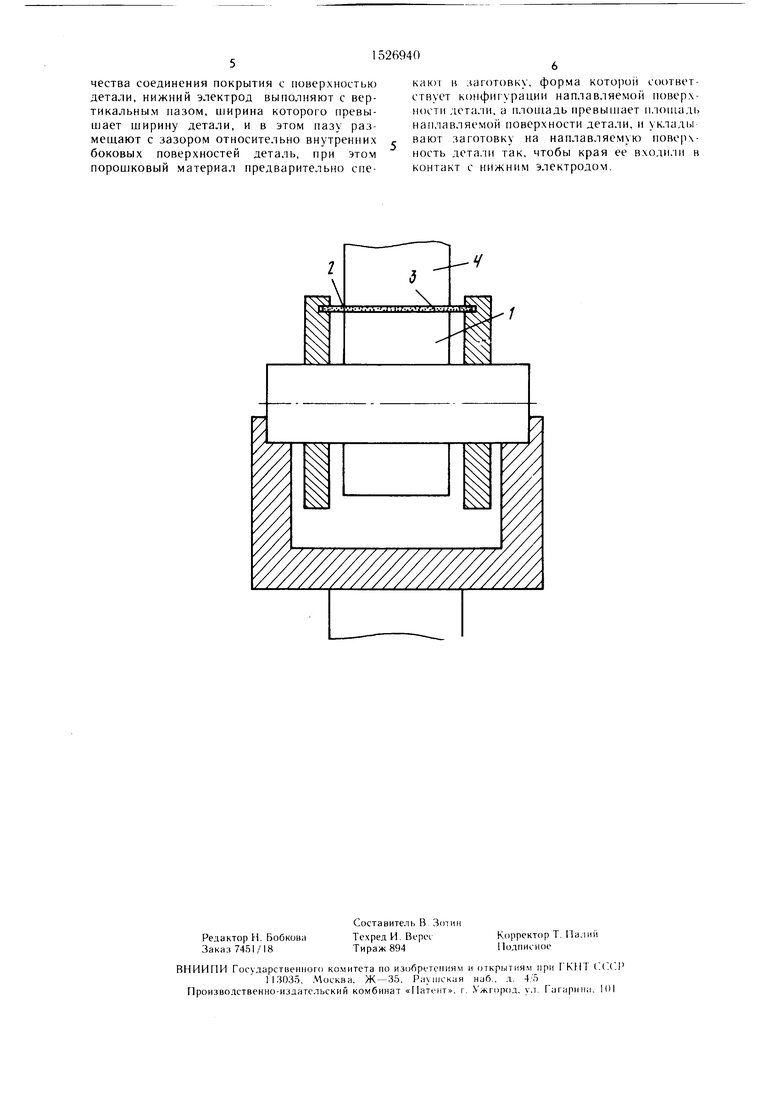

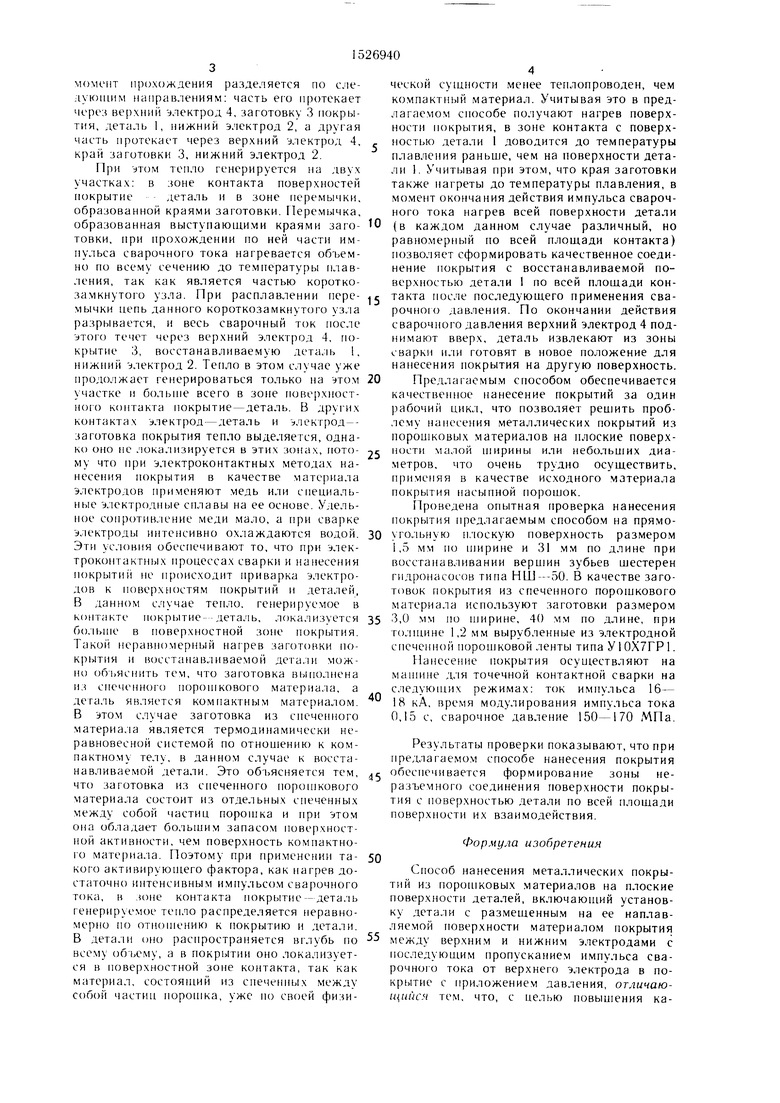

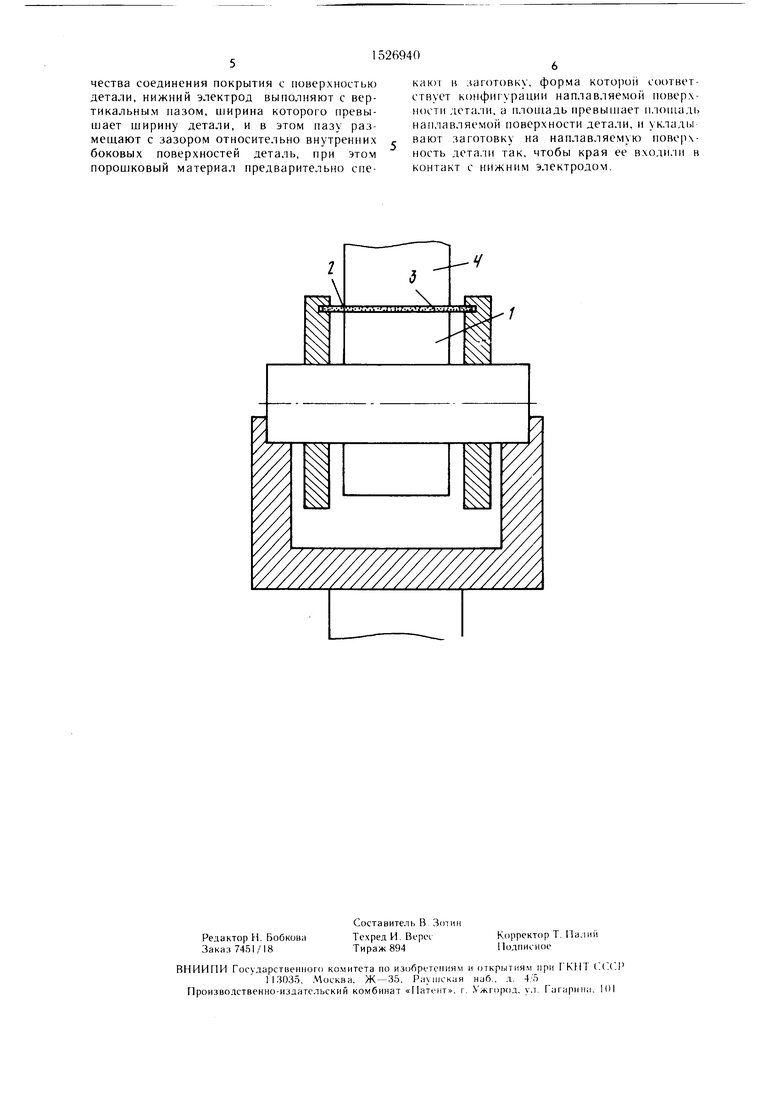

На чертеже представлена схема нанесения нокрытий.

Способ осун1ествляется следующим образом.

Дета;1Ь 1 устанавливакп н паз, выполненный в 1Н1Жнем электроде 2 контактной машииы. На восстаиавливаемую плоскую поверхность детали 1 укладывают заготовку 3 покрытия из снеченного норон1кового материа.:1а пеобходи.мой то. пнин). . Заготовка .) нме 1ъ форму восста наи.инкк-мой поверхности детали 1. Размер .aunniu ii по н. ющади должен быть 6();ibnic :,о1надп ioc- станав:1иваемой поверхности дпа.ш . При этом заготовка 3 иокрытия укладывается па восстапав.:|ивае.мую поверхнпс Ti.- -мкнм образом, что ее края входят в контакт с ни ж ним электродом 2 н в рсчхмьтак vroio создак)т перемычку междч крагм ио станан- ливаемой поверхпостн детали и краем ни/к го .электрода 2 контактной машины при НОМОН1И BL pxi-ier o э;и. К1 род:) .| iai-i, иокры шя прижимают к иосс--анан.1 к всрхностн дета.ли 1 и э.- .гк гродх этого no.:iy4eiHi К) .;амь:|:у

СП ГО

о со 4

о

нускакм HNHiy. ibc сварочното

момент прохождения разделяетея по следующим направлениям: часть efo протекает через верхний электрод 4, заготовку 3 покрытия, деталь 1, нижний электрод 2, а другая часть протекает через верхний электрод 4, край заготовки 3, нижний электрод 2.

При этом тенло генерируется на двух участках: в зоне контакта поверхностей покрытиедеталь и в зоне перемычки,

образованной краями заготовки. Перемычка, образованная выступающими краями заготовки, при прохождении по ней части импульса сварочного тока нагревается объемно по всему сечению до температуры плав- .1ения, так как является частью коротко- замкнутого узла. При расплавлении перемычки цепь данного короткозамкнутого узла разрывается, и весь сварочный ток после этого течет через верхний электрод 4, покрытие 3, восстанавливаемую дета;|ь 1, нижний электрод 2. Тепло в этом случае уже продолжает генерироваться только на этом участке и больн1е всего в зоне поверхностного контакта покрытие-деталь. В других контактах электрод-деталь и электрод-заготовка покрытия тепло выделяется, однако оно не . юка. шзируется в этих зонах, потому что при электроконтактных методах нанесения покрытия в качестве материала электродов применяют медь или специальные электродные сгиавы на ее основе. Удельное сопротивление меди мало, а при сварке электроды интенсивно охлаждаются водой. Эти условия обеспечивают то, что при электроконтактных ироцессах сварки и нанесения п()крыти11 не происходит приварка электродов к иоверхностям юкрытий и деталей, В данном случае тенло, генерируемое в контакте покр1)1тие- деталь, локализуется бо, |ьн1е в поверхностной зоне покрытия. TaKoii неравномерный нагрев заготоЕжи по- к|)ь:тия и восстанавливаемой дета,1и можно объяснить тем, что заготовка выполнена из спеченного порон1кового материала, а деталь является компактным материалом. В этом случае заготовка из спеченного материа.ма является термодинамически неравновесной системой по отнонюнию к компактному телу, в данном случае к восстанавливаемой детали. Это об ьяспяется тем, что заготовка из сиеченного порошкового материала состоит из отдельных спеченных между собой частиц пороп1ка и при этом она обладает большим запасом поверхностной активности, че.м поверхность компактного материала. Поэтому при применении такого активируюп1его фактора, как пагрев достаточно интенсивным импульсом сварочного тока, в зоне контакта нокрытие- деталь генерируемое тенло распределяется перавпо- мерно по отношению к покрытию и детали. В дета. П оно распространяется вглубь по всему (объему, а в покрытии оно локализуется в поверхностной зоне контакта, так как материал, состоящий из спече1П1Ых между собой частиц порошка, уже но своей физической сущности менее теплопроводен, чем компактный материал. Учитывая это в предлагаемом способе получают нагрев поверхности покрытия, в зоне контакта с поверхностью детали 1 доводится до температуры плавления раньще, чем на поверхности детали 1. Учитывая при этом, что края заготовки также нагреты до температуры плавления, в момент окончания действия импульса сварочного тока нагрев всей поверхности детали

0 (в каждом данном случае различный, но равномерный по всей площади контакта) позволяет сформировать качественное соединение покрытия с восстанавливаемой по- верхпостью детали 1 по всей площади конс такта после последующего применения сварочного давления. По окончании действия сварочного давления верхний электрод 4 поднимают вверх, деталь извлекают из зоны сварки или готовят в новое положение для нанесения покрытия на другую поверхность.

0 Предлагаемым способом обеспечивается качественное нанесение покрытий за один рабочий цикл, что позволяет рещить проблему нанесения металлических покрытий из порошковых материалов на плоские поверх5 ности малой П1ирины или небольших диаметров, что очень трудно осуществить, применяя Б качестве исходного материала покрытия насыпной порошок.

Троведена опытная проверка нанесения покрытия предлагаемым способом на прямо0 угольную п. юскую поверхность размером 1,5 мм по ширине и 31 мм по длине при восстанавливании вершин зубьев шестерен гидронасо1-ов типа НШ-50. В качестве заготовок покрытия из спеченного порошкового материала используют заготовки размером

5 3,0 мм по ширине, 40 мм по длине, при толщине 1,2 мм вырубленные из электродной спеченной порошковой ленты типа У10Х7ГР1. Нанесение покрытия осуществляют на машине для точечной контактной сварки на следующих режимах: ток импульса 16 -

0

18 кА, время модулирования импульса тока 0,5 с, сварочное давление 150-170 МПа.

Результаты проверки показывают, что при предлагаемом способе нанесения покрытия ,,5 обеспечивается формирование зоны неразъемного соединения поверхности покрытия с поверхностью детали по всей площади поверхпости их взаимодействия.

Формула изобретения

Способ нанесения металлических покрытий из порошковых материалов на плоские поверхности деталей, включающий установку детали с размещенны.м на ее наплавляемой поверхности материалом покрытия между верхним и нижним электродами с последующим пропусканием импульса сва- рочно1 о тока от верхнего электрода в по- кр1)1тие с приложением давления, отличающийся тем, что, с целью повышения качества соединения покрытия с поверхностью детали, нижний электрод выполняют с вертикальным пазом, 1иирина которого превышает ширину детали, и в этом пазу размещают с зазором относительно внутренних боковых поверхностей деталь, при этом порошковый материал предварительно спекают и заготовку, форма KOTOpoii соответствует конфигурации наплавляемой поверхности летали, а площадь превышает площадь наплавляемой поверхности детали, и уклады вают заготовку на наплавляемую поверхность детали так, чтобы края ее входили в контакт с нижним электродом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ рельефной сварки | 1987 |

|

SU1669667A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| Способ электроконтактной наплавки порошкообразных материалов | 1986 |

|

SU1459859A1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1982 |

|

SU1098664A1 |

| Способ электроконтактной наплавки порошка | 1988 |

|

SU1555085A2 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| Способ электроконтактной наплавки металлических лент | 1991 |

|

SU1825693A1 |

Изобретение относится к способам нанесения покрытий на плоские поверхности как изготавливаемых, так и восстанавливаемых деталей. Цель изобретения - повышение качества соединения покрытия с поверхностью детали. Деталь с размещенным на ее наплавляемой поверхности материалом покрытия устанавливают между верхним и нижним электродами и пропускают импульс сварочного тока от верхнего электрода в покрытие с приложением давления. При этом нижний электрод выполняют с вертикальным пазом. Ширина паза превышает ширину детали. В этом пазу размещают с зазором относительно внутренних боковых поверхностей деталь. Порошковый материал предварительно спекают в заготовку. Форма заготовки соответствует конфигурации наплавляемой поверхности детали. Площадь заготовки больше площади наплавляемой поверхности детали. Укладывают заготовку на наплавляемую поверхность детали так, чтобы края ее входили в контакт с нижним электродом. Способ обеспечивает формирование неразъемного соединения материала покрытия с поверхностью детали по всей площади поверхности их взаимодействия. 1 ил.

| Способ получения покрытий из порошковых материалов | 1981 |

|

SU1036485A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-07—Публикация

1987-11-23—Подача