Изобретение относится к ремонтному производству и может быть использовано при восстановлении деталей электроконтактной наплавкой металлических лент.

Цель изобретения является повышение производительности прихватки металлических лент.

Указанная цель достигается тем, что прихватку производят несколькими поочередно работающими от одного непрерывно включенного импульсного источника тока сварочными роликами, располагающимися над различными участками заготовки, причем периоды контакта сварочных роликов с

деталью накладываются друг на друга на величину

,5 - ( п- -J). с,

00

ю

СЛ О 1Ю 100

а длительность каждой прихватки выбирают из соотношения

+(1-6) Гц. С,

где ri - время одного оборота детали, с b - диаметр пятна контакта сварочного ролика с деталью, мм;

v -- скорость сварки, мм/с;

Тп - период повторения импульсов сварочного тока, с;

TU - длительность импульса сварочного тока, с.

Просмотр патентной и технической литературы не выявил аналогичных технических решений, поэтому предложенный способ обладает новизной и соответствует критерию существенные отличия.

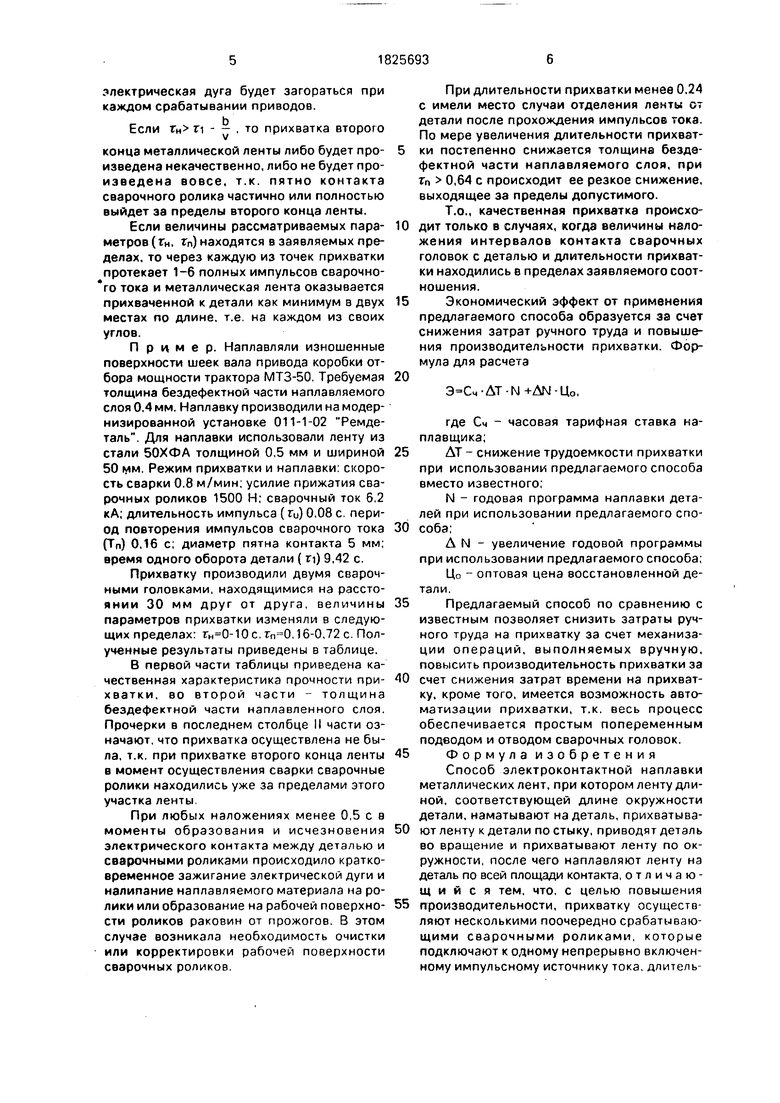

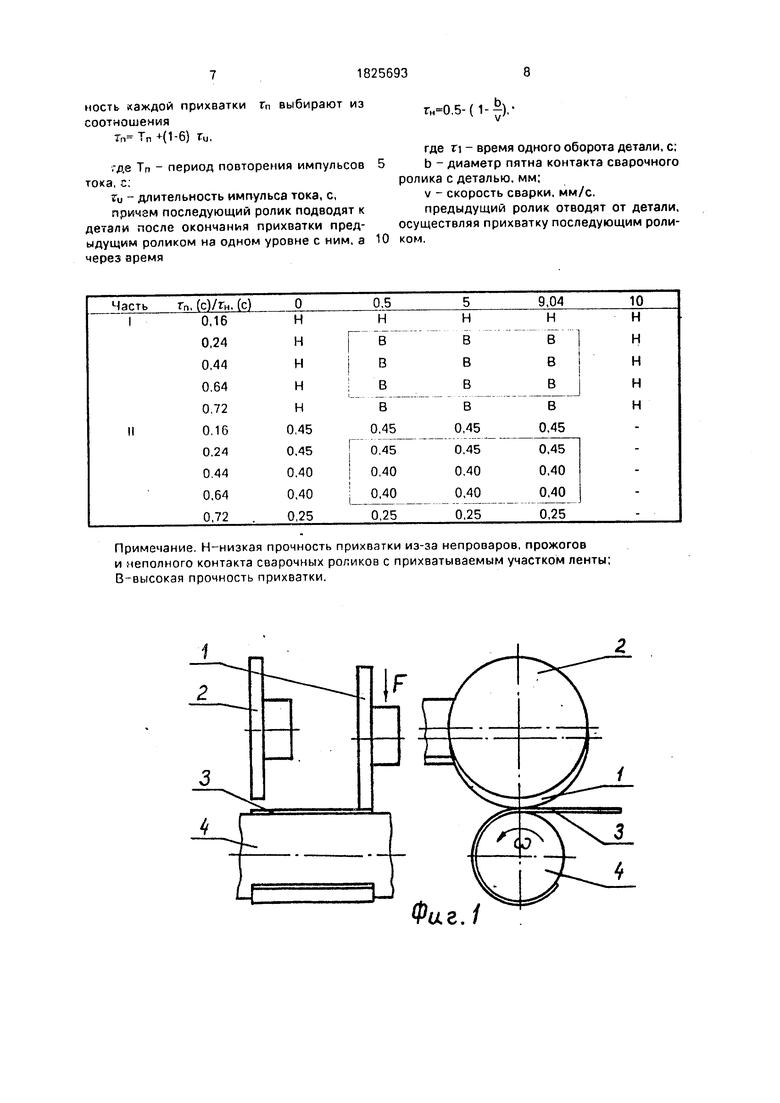

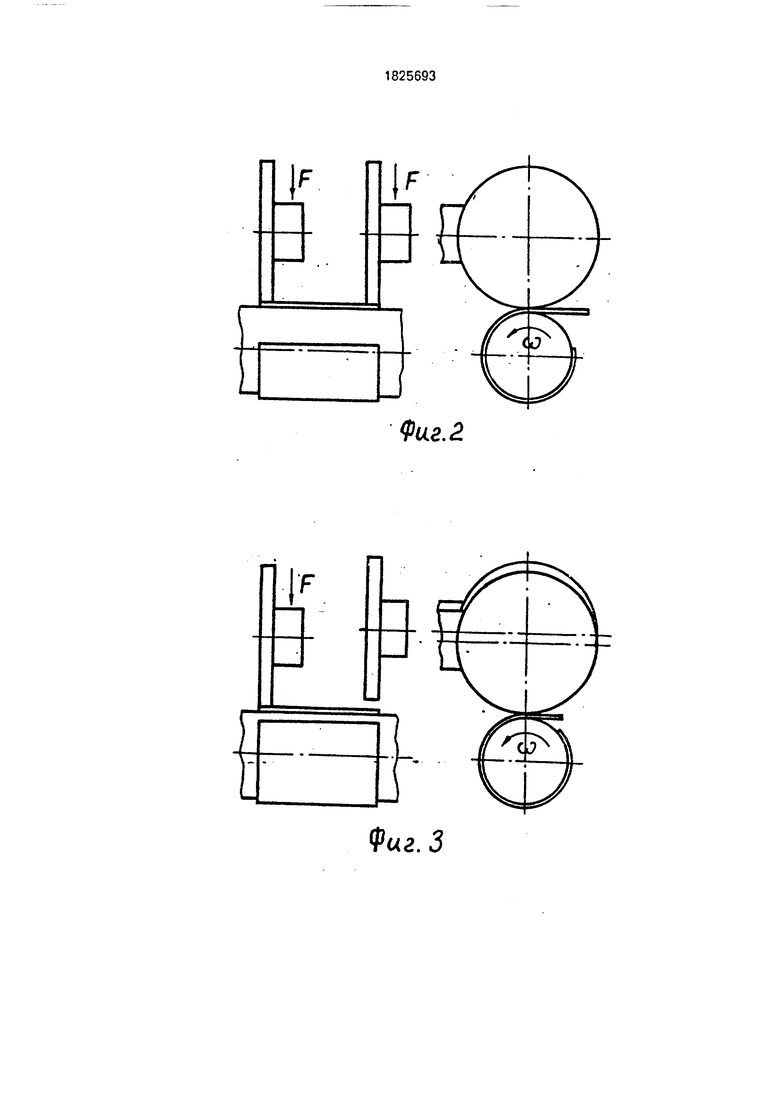

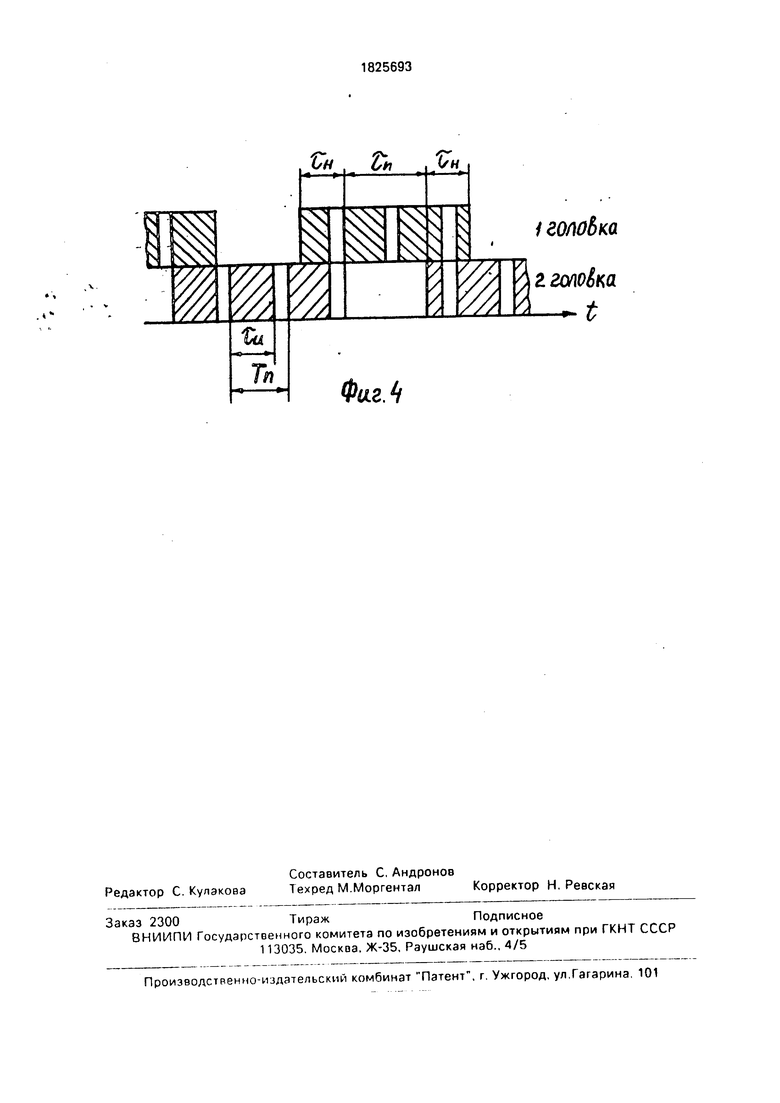

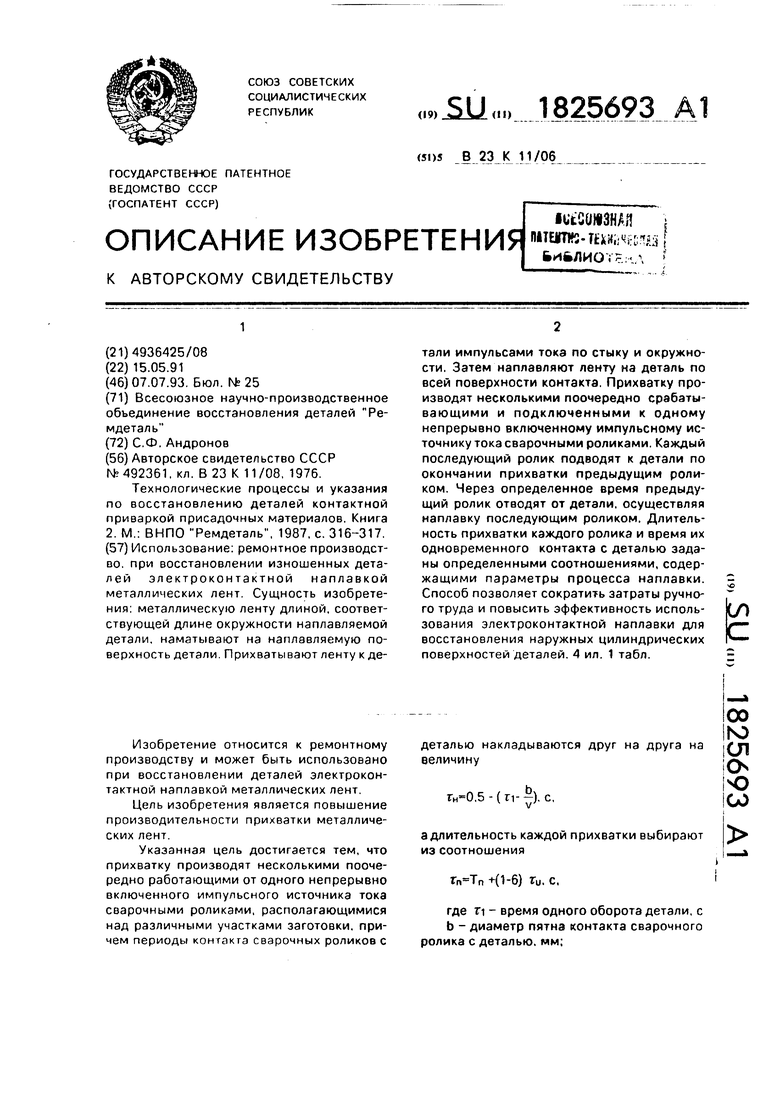

На фиг. 1 показано положение сварочных головок при прихватке первым роликом; на фиг. 2 - положение сварочных головок во время паузы между прихватками; на фиг. 3-положение сварочных головок при прихватке вторым роликом; на фиг. 4 - циклограмма периодов контакта обеих сварочных головок с деталью (периоды контакта каждой сварочной головки с деталью заштрихованы в разные стороны).

На чертежах изображены сварочные головки с роликами 1 и 2, электрически соеди- ненные параллельно, наплавляемая металлическая лента 3 и деталь 4. Для осуществления прихватки к детали 4 один конец металлической ленты 3 размещают между деталью и сварочными роликами 1 и 2. подводят один из сварочных роликов {наличие усилия прижатия сварочных роликов к детали обозначено на чертежах знаком F |) и прихватывают импульсами тока один угол ленты. Затем подводят к детали другой сварочный ролик. При этом ток начинает течь через два параллельно соединенных участка контакта обоих сварочных роликов с деталью. Величину тока через каждый участок контакта устанавливается в 2 раза ниже по сравнению с номинальной и сварки на обоих участках не происходит. После того как сварочный ролик другой сварочной головки придет в контакт с деталью, первую сварочную голоаку отводят от детали, а вторая сварочная головка прихватывает ленту к детали на участке своего контакта. Включают вращение детали с частотой о и прихватывают второй сварочной головкой участок хромки лепты по окружности (фиг. 1). Не прекращая вращения, подводят к детали первую сварочную головку (фиг. 2), а после достижения ею контакта с деталью вторую головку отзодят и прихватывают участок другой хромки ленты по окружности (фиг. 3).

Аналогичным образом,чередуя участки контакта с деталью обеих сварочных головок, прихватывают ленту по всей окружности в том числе и два других ее угла. Количество круговых прихваточных прерывистых швоа определяется шириной ленты. Расстояние между соседними швами должно составлять 30-35 мм. При необходимости прихватки широких лент их прихватывают сначала двумя прерывистыми швами в средней части, а затем - по обоим краям. Если

наплавляемая лента имеет высокую упругость или толщину и отрывается от двух точек прихватки в процессе изгибания и наматывания на деталь, используется более двух сварочных головок, распределенных

вдоль наплавляемой поверхности и работающих последовательно. Причем одновременно в контакте с деталью должны находиться не более двух из них. Все сварочные головки электрически соединяют параллельно.

в условиях постоянно включенного источника тока стабильные условия прихватки обеспечиваются, если хотя бы одна из сварочных головок находится в контакте с деталью.

Если rn Tn + ru, то периоды несовместного контакта с деталью каждой из сварочных головок будут такими, что не обеспечат гарантированное получение качественной прихватки. Это обусловлено отсутствием синхронизации между периодами контакта сварочных голосок с деталью и порядком следования импульсов сварочного тока, т.е. за период несовместного контакта через сварочную головку не обязательно протекает импульс сварочного тока полной длительности. В данном случае возможны варианты, при которых через сварочную головку протекут два импульса неполной длительности. Однако и в этом случае качественной прихватки

получено не будет, т.к. каждый из импульсов по своим энергетическим параметрам не обеспечит получения качественного соединения.

Если гп Тп+6 Ги, то при прихватке по

углам заготовки, когда отсутствует вращение детали и все импульсы сварочного тока протекают через один и тот же участок наплавляемого слоя, этот участок перегревается. На месте этих участков образуются

углубления, которые значительно снижают бездефектную часть толщины наплавленного слоя.

Если гн 0,5 с, т.е. одну из сварочных головок отводят от детали раньше, чем к

детали будет подведена с рабочим усилием другая сварочная головка, то при отходе от детали первой головки и при подведении к детали второй сварочной головки возможно возникновение электрической дуги и выход

из строя сварочных роликов. Это происходит, когда сварочные головки отводят и подводят во время включений тиристорных контакторов, поскольку скорость срабатывания приводов сварочных головок низка,

электрическая дуга будет загораться при каждом срабатывании приводов.

Если гн ri - , то прихватка второго

конца металлической ленты либо будет про- изведена некачественно, либо не будет произведена вовсе, т.к. пятно контакта сварочного ролика частично или полностью выйдет за пределы второго конца ленты.

Если величины рассматриваемых пара- метров (гн, тп) находятся в заявляемых пределах, то через каждую из точек прихватки протекает 1-6 полных импульсов сварочно- го тока и металлическая лента оказывается прихваченной к детали как минимум в двух местах по длине, т.е. на каждом из своих углов.

Пример. Наплавляли изношенные поверхности шеек вала привода коробки отбора мощности трактора МТЗ-50. Требуемая толщина бездефектной части наплавляемого слоя 0,4 мм. Наплавку производили на модернизированной установке 011-1-02 Ремде- таль. Для наплавки использовали ленту из стали 50ХФА толщиной 0,5 мм и шириной 50 мм. Режим прихватки и наплавки: скорость сварки 0.8 м/мин; усилие прижатия сварочных роликов 1500 Н; сварочный ток 6,2 кА; длительность импульса (ru) 0,08 с. период повторения импульсов сварочного тока (Тп) 0,16 с; диаметр пятна контакта 5 мм; время одного оборота детали ( ri) 9,42 с.

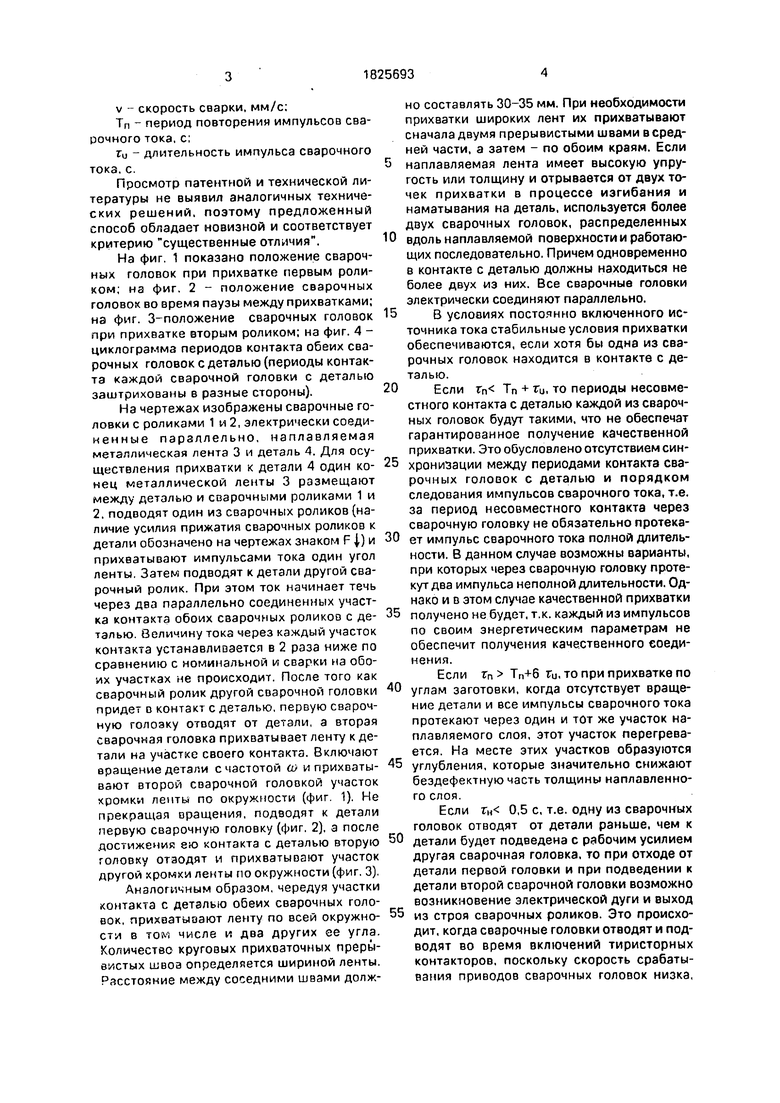

Прихватку производили двумя сварочными головками, находящимися на расстоянии 30 мм друг от друга, величины параметров прихватки изменяли в следующих пределах: гн 0-10с, ,16-0,72 с. Полученные результаты приведены в таблице.

В первой части таблицы приведена качественная характеристика прочности при- хватки, во второй части - толщина бездефектной части наплавленного слоя. Прочерки в последнем столбце II части означают, что прихватка осуществлена не была, т.к. при прихватке второго конца ленты в момент осуществления сварки сварочные ролики находились уже за пределами этого участка ленты

При любых наложениях менее 0,5 с в моменты образования и исчезновения электрического контакта между деталью и сварочными роликами происходило кратковременное зажигание электрической дуги и налипание наплавляемого материала на ролики или образование на рабочей поверхно- сти роликов раковин от прожогов. В этом случае возникала необходимость очистки или корректировки рабочей поверхности сварочных роликов.

При длительности прихватки менее 0.24 с имели место случаи отделения ленты от детали после прохождения импульсов тока. По мере увеличения длительности прихватки постепенно снижается толщина бездефектной части наплавляемого слоя, при гп 0,64 с происходит ее резкое снижение, выходящее за пределы допустимого.

Т.о., качественная прихватка происходит только в случаях, когда величины наложения интервалов контакта сварочных головок с деталью и длительности прихватки находились в пределах заявляемого соотношения.

Экономический эффект от применения предлагаемого способа образуется за счет снижения затрат ручного труда и повышения производительности прихватки. Формула для расчета

Э Сч-ДТ-Ы+ДМ-Ц0,

где Сч - часовая тарифная ставка на- плавщика;

ДТ - снижение трудоемкости прихватки при использовании предлагаемого способа вместо известного;

N - годовая программа наплавки деталей при использовании предлагаемого способа;

AN- увеличение годовой программы при использовании предлагаемого способа;

Ц0 - оптовая цена восстановленной детали.

Предлагаемый способ по сравнению с известным позволяет снизить затраты ручного труда на прихватку за счет механизации операций, выполняемых вручную, повысить производительность прихватки за счет снижения затрат времени на прихватку, кроме того, имеется возможность автоматизации прихватки, т.к. весь процесс обеспечивается простым попеременным подводом и отводом сварочных головок.

Формула изобретения

Способ электроконтактной наплавки металлических лент, при котором ленту длиной, соответствующей длине окружности детали, наматывают на деталь, прихватывают ленту к детали по стыку, приводят деталь во вращение и прихватывают ленту по окружности, после чего наплавляют ленту на деталь по всей площади контакта, отличающийся тем, что, с целью повышения производительности, прихватку осуществляют несколькими поочередно срабатывающими сварочными роликами, которые подключают к одному непрерывно включенному импульсному источнику тока, длительмость каждой прихватки соотношения

+(1-6) Гц,

гп выбирают из

где Тп - период повторения импульсов тока, с;

Ги - длительность импульса тока, с, причем последующий ролик подводят к детали после окончания прихватки предыдущим роликом на одном уровне с ним, а через аремя

г„-0.5-(1-).где п - время одного оборота детали, с; 5b - диаметр пятна контакта сварочного

ролика с деталью, мм;

v - скорость сварки, мм/с, предыдущий ролик отводят от детали, осуществляя прихватку последующим роли- 10 ком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361707C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| Машина для электроконтактной сварки | 1982 |

|

SU1042929A1 |

Использование: ремонтное производство, при восстановлении изношенных деталей электроконтактной наплавкой металлических лент. Сущность изобретения: металлическую ленту длиной, соответствующей длине окружности наплавляемой детали, наматывают на наплавляемую поверхность детали. Прихватывают ленту к детали импульсами тока по стыку и окружности. Затем наплавляют ленту на деталь по всей поверхности контакта. Прихватку производят несколькими поочередно срабатывающими и подключенными к одному непрерывно включенному импульсному источнику тока сварочными роликами. Каждый последующий ролик подводят к детали по окончании прихватки предыдущим роликом. Через определенное время предыдущий ролик отводят от детали, осуществляя наплавку последующим роликом. Длительность прихватки каждого ролика и время их одновременного контакта с деталью заданы определенными соотношениями, содержащими параметры процесса наплавки. Способ позволяет сократить затраты ручного труда и повысить эффективность использования электроконтактной наплавки для восстановления наружных цилиндрических поверхностей деталей. 4 ил. 1 табл. 1Л С

Примечание. Н-низкая прочность прихватки из-за непроваров, прожогов и неполного контакта сварочных роликов с прихватываемым участком ленты; В-высокая прочность прихватки.

Фаг./

Ј сч

Cjo

Ч

СО

ю ел

OJ СО W

Ън

i

.

/,.

г«

Ън

f

л

/

у

1голоВка

2голова

Фаг.Ъ

| Устройство для приварки ленты,расположенной на цилиндрической поверхности по спирали | 1972 |

|

SU492361A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Технологические процессы и указания по восстановлению деталей контактной приваркой присадочных материалов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: ВНПО Ремдеталь, 1987, с | |||

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

Авторы

Даты

1993-07-07—Публикация

1991-05-15—Подача