Изобретение относится к области станкостроения, в частности к устройствам для удаления пыли и стружки из зоны резания металлорежущего станка.

Целью изобретения является расширение технологических возможностей и повышение эффективности удаления отходов обработки путем обеспечения удаления отходов обработки от инструментов различного типоразмера по кратчайшему пути.

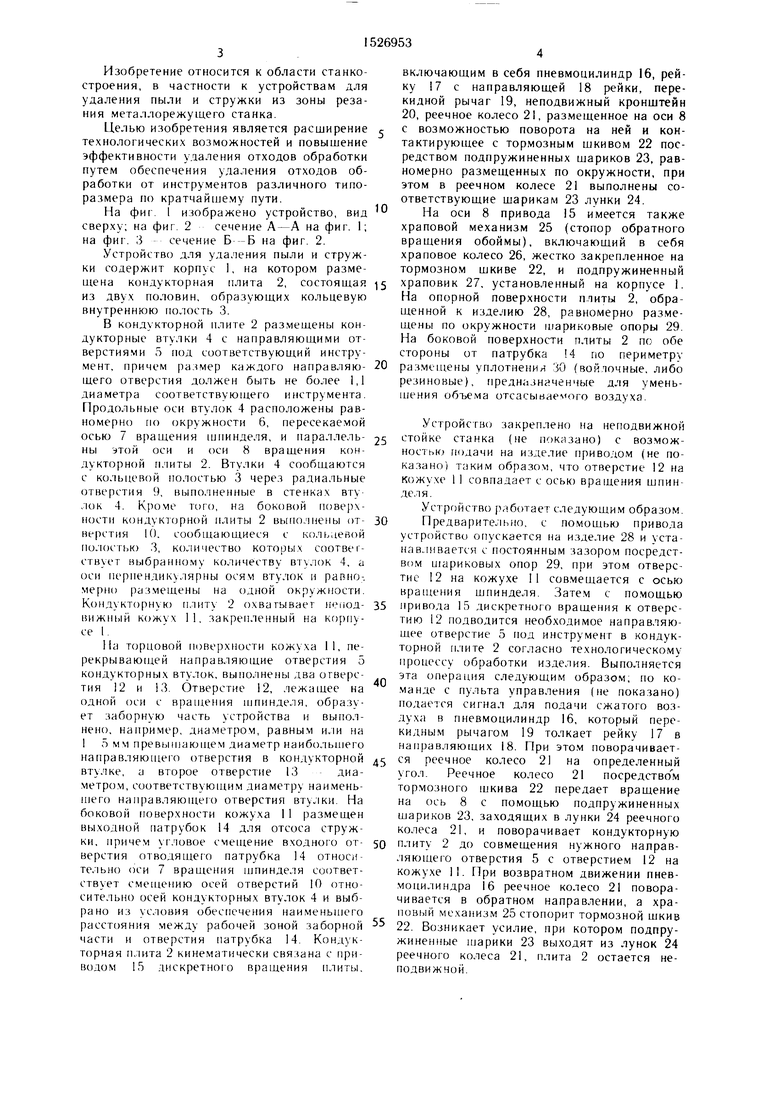

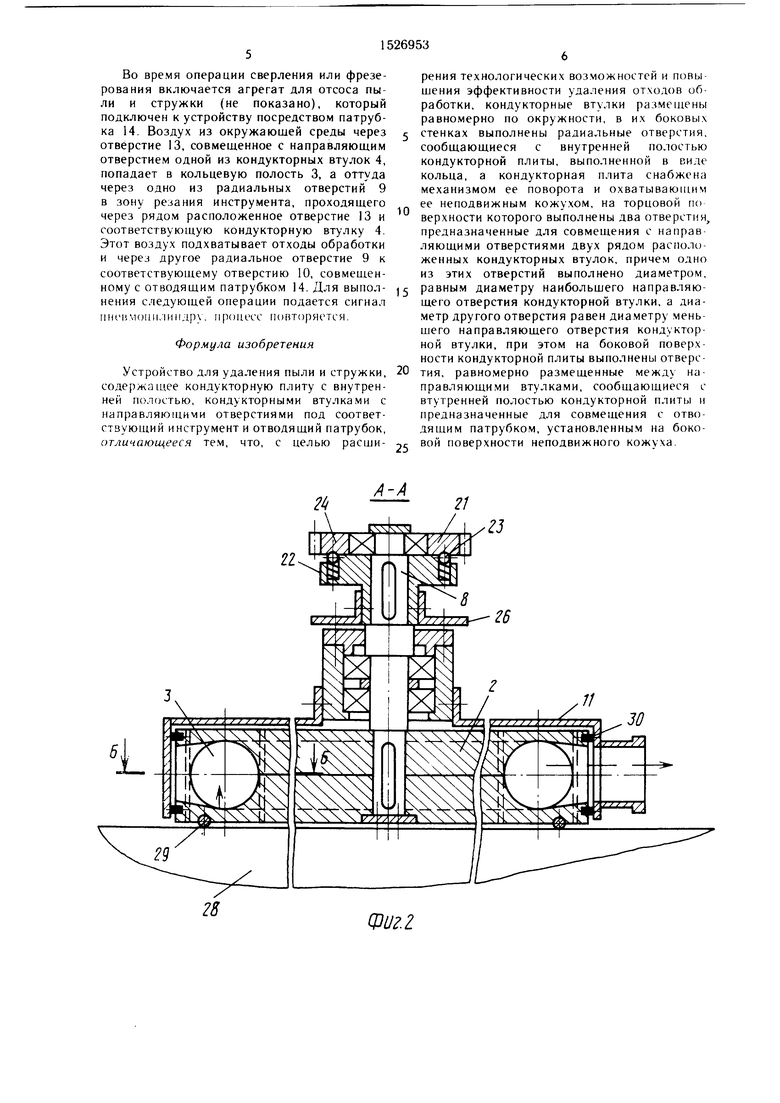

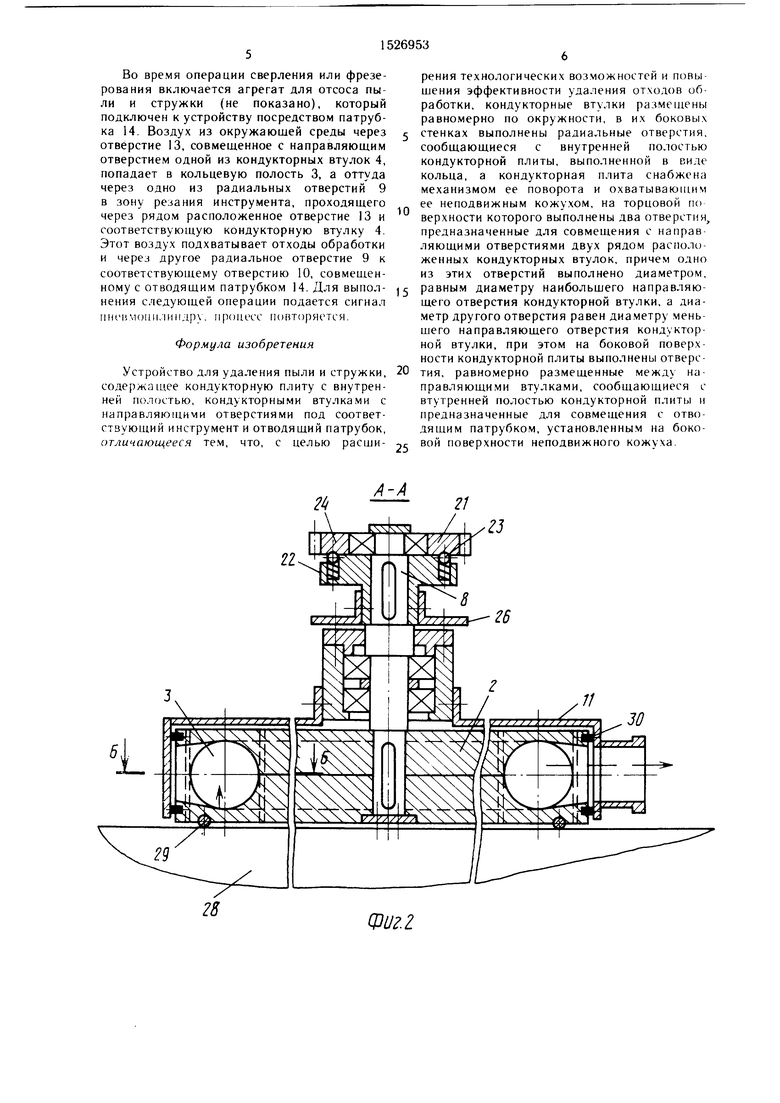

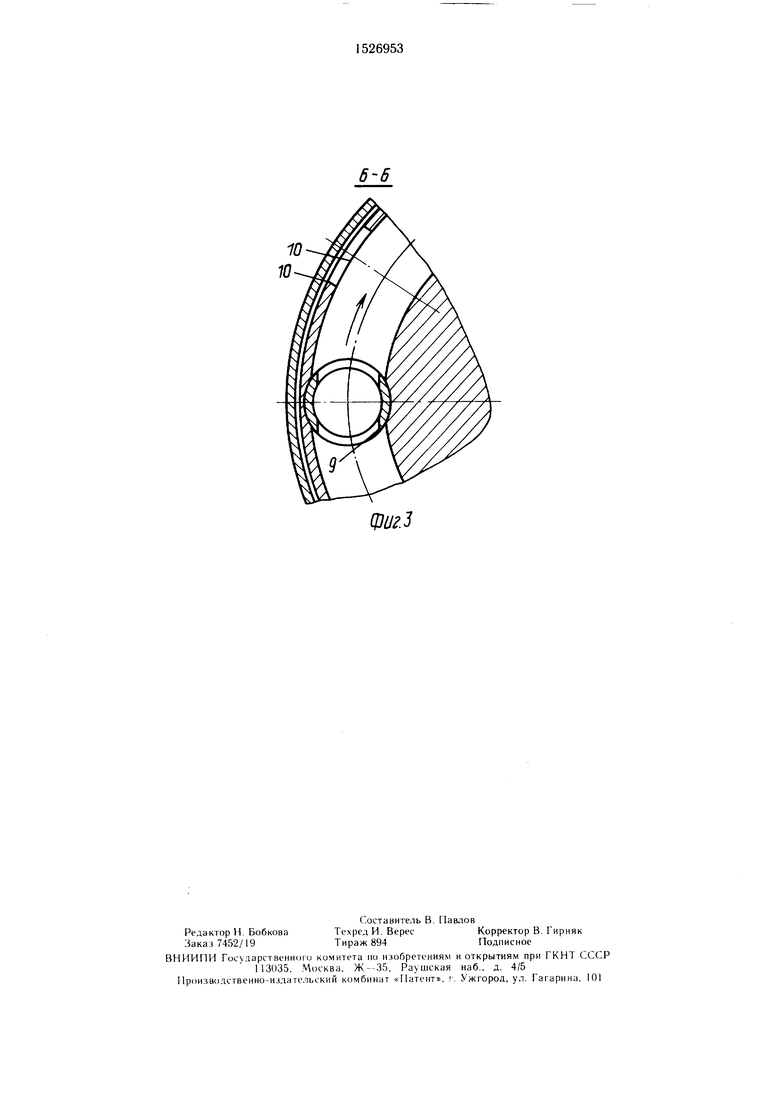

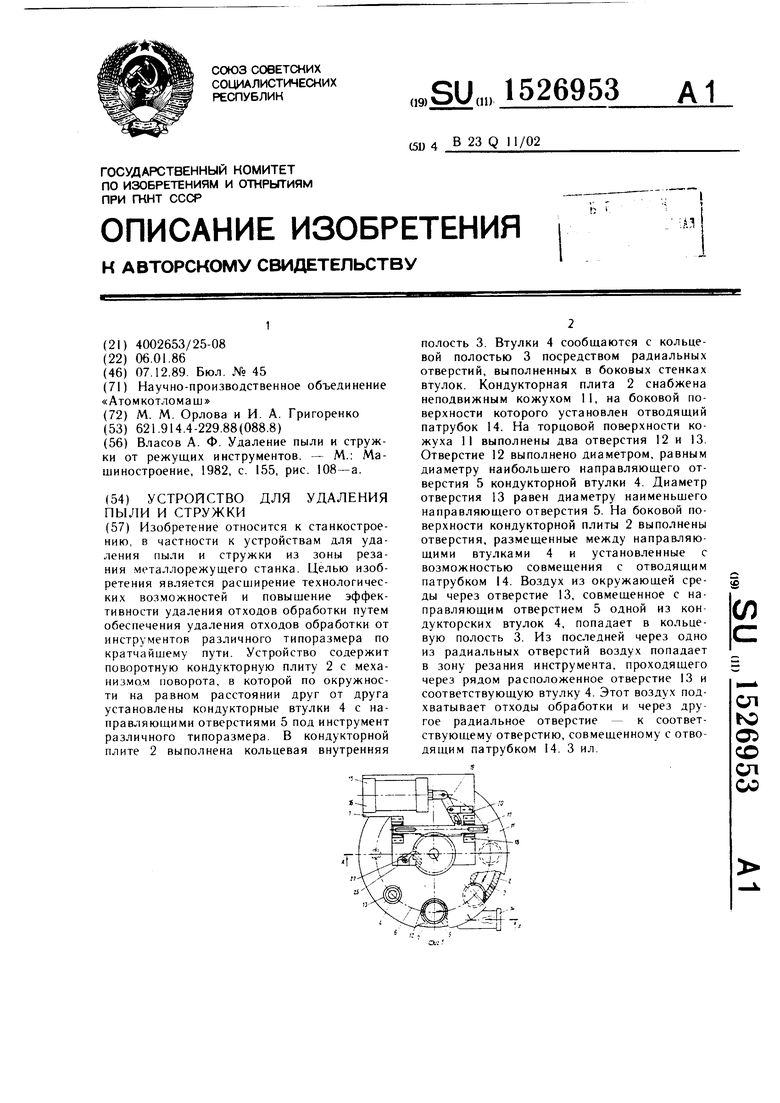

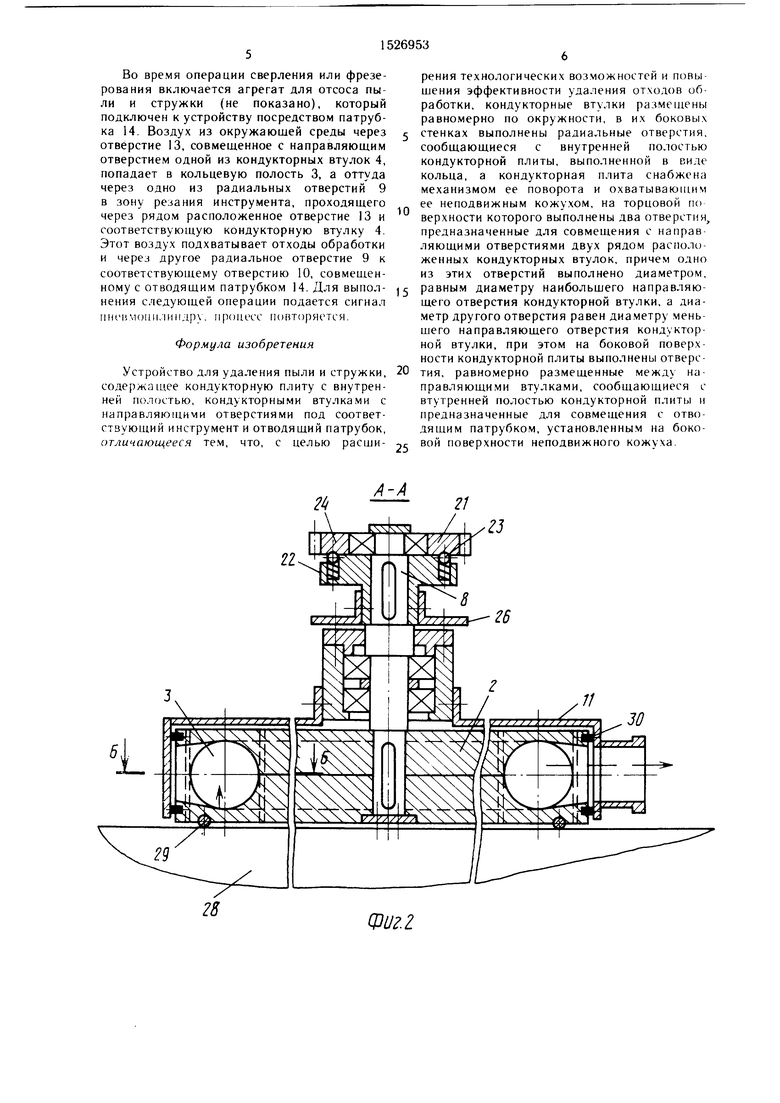

На фиг. I изображено устройство, вид сверху; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б -Б на фиг. 2.

Устройство для удаления пыли и стружки содержит корпус 1, на котором размешена кондукторная плита 2, состоящая из двух половин, образующих кольцевую внутреннюю полость 3.

В кондукторной плите 2 размещены кондукторные втулки 4 с направляющими отверстиями 5 под соответствующий инструмент, причем размер каждого направляющего отверстия должен быть не более 1,1 диаметра соответствующего инструмента. Продольные оси втулок 4 расположены равномерно по окружности б, пересекаемой осью 7 вращения шпинделя, и параллельны оси и оси 8 вращения кондукторной плиты 2. Втулки 4 сообщаются с кольцевой полостью 3 через радиальные отверстия 9, выполненные в стенках втулок 4. Кроме того, на боковой поверхности кондукторной плиты 2 выполнены отверстия К), сообщающиеся с коль11евой по. юстьк) 3, KOv umecTBO которых соответствует выбранному количеству втулок 4, а оси перпендикулярны осям втулок и равно-, мерно размещены на одной окружности. Кондукторную плиту 2 охватывает неподвижный кожух 11, закрепленный на корпусе I.

На торцовой поверхности кожуха II, перекрывающей направляющие отверстия 5 кондукторных втулок, выполнены два отверстия 12 и 13. Отверстие 12, лежащее на одной оси с вращения шпинделя, образует заборную часть устройства и выполнено, например, диаметром, равным или на 1 5 мм превышающем диаметр наибольшего направляющего отверстия в кондукторной втулке, а второе отверстие 13диаметро.м, соответствующим диаметру наименьшего направляющего отверстия втулки. На боковой поверхности кожуха 11 размещен выходной патрубок 14 для отсоса стружки, причем угловое сме1цение входного отверстия отводящего патрубка 14 относительно оси 7 вращения шпинделя соответствует смещению осей отверстий 10 относительно осей кондукторных втулок 4 и выбрано из условия обеспечения наименьшего расстояния между рабочей зоной заборной части и отверстия патрубка 14. Кондукторная п;1ита 2 кинематически связана с приводом 15 дискретно|-о вращения плиты.

включающим в себя пневмоцилиндр 16, рейку 17 с направляющей 18 рейки, перекидной рычаг 19, неподвижный кронштейн 20, реечное колесо 21, размещенное на оси 8

с возможностью поворота на ней и контактирующее с тормозным шкивом 22 посредством подпружиненных шариков 23, равномерно размещенных по окружности, при этом в реечном колесе 21 выполнены соответствующие шарикам 23 лунки 24.

На оси 8 привода 15 имеется также храповой механизм 25 (стопор обратного вращения обоймы), включающий в себя храповое колесо 26, жестко закрепленное на тормозном шкиве 22, и подпружиненный храповик 27, установленный на корпусе 1. На опорной поверхности плиты 2, обращенной к изделию 28, равномерно размещены по окружности шариковые опоры 29. На боковой поверхности плиты 2 по обе стороны от патрубка 4 по периметру

размещены уплотнения 30 (войлочные, либо резиновые), предназначенные для уменьшения объема отсасывае ого воздуха.

Устройство закреплено на неподвижной

стойке станка (не показано) с возможное ью подачи на изделие приводом (не показано) таким образо.м, что отверстие 12 на кожухе 1 I совпадает с осью врашения шпинделя.

Устройство работает следующим образом.

Предварительно, с помощью привода

устройство опускается па изделие 28 и устанавливается с постоянным зазором посредством шариковых опор 29, при этом отверстие 12 на кожухе II совмещается с осью вращения шпинделя. Затем с по.мощью

привода 15 дискретного вращения к отверстию 12 подводится необходимое направляющее отверстие 5 под инструмент в кондукторной плите 2 согласно технологическому процессу обработки изделия. Выполняется эта операция следующим образом, по команде с пульта управления (не показано) подается сигнал для подачи сжатого воздуха в пневмоцилиндр 16, который перекидным рычагом 19 толкает рейку 17 в направляющих 18. При этом поворачивается реечное колесо 21 на определенный угол. Реечное колесо 21 посредство м тормозного шкива 22 передает вращение на ось 8 с помощью подпружиненных шариков 23, заходящих в лунки 24 реечного колеса 21, и поворачивает кондукторную

плиту 2 до совмещения нужного направ- /1яющего отверстия 5 с отверстием 12 на кожухе 11. При возвратном движении пнев- .моцилиндра 16 реечное колесо 21 поворачивается в обратном направлении, а хра- повый механизм 25 стопорит тормозной щкив

22. Возникает усилие, при котором подпружиненные шарики 23 выходят из лунок 24 реечного колеса 21, плита 2 остается неподвижной.

Во время операции сверления или фрезерования включается агрегат для отсоса пыли и стружки (не показано), который подключен к устройству посредством патрубка 14. Воздух из окружающей среды через отверстие 13, совмещенное с направляющим отверстием одной из кондукторных втулок 4, попадает в кольцевую полость 3, а оттуда через одно из радиальных отверстий 9 в зону резания инструмента, проходящего через рядом расположенное отверстие 13 и соответствующую кондукторную втулку 4. Этот воздух подхватывает отходы обработки и через другое радиальное отверстие 9 к соответствующему отверстию 10, совмещенному с отводящим патрубком 14. Для выполнения следующей операции подается сигнал пиеимоцилиидру. процесс (ювторнется.

Формула изобретения

Устройство для удаления пыли и стружки, содержащее кондукторную плиту с внутренней полостью, кондукторными втулками с направляющими отверстиями под соответствующий инструмент и отводящий патрубок, отличающееся тем, что, с целью расщи0

0

5

рения технологических возможностей и повы- щения эффективности удаления отходов обработки, кондукторные втулки размещены равномерно по окружности, в их боковы.х стенках выполнены радиальные отверстия, сообщающиеся с внутренней полостью кондукторной плиты, выполненной в виде кольца, а кондукторная плита снабжена механизмом ее поворота и охватывающим ее неподвижным кожу.хом, на торцовой по верхности которого выполнены два отверстия, предназначенные для совмещения с направ ляющими отверстиями двух рядом расположенных кондукторных втулок, причем одно из этих отверстий выполнено диаметром, равным диаметру наибольщего направляющего отверстия кондукторной втулки, а диаметр другого отверстия равен диаметру мень- щего направляющего отверстия кондукторной втулки, при этом на боковой поверхности кондукторной плиты выполнены отверстия, равномерно размещенные между направляющими втулками, сообщающиеся с втутренней полостью кондукторной плиты и предназначенные для совмещения с отводящим патрубком, установленным на боковой поверхности неподвижного кожуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления деталей | 1987 |

|

SU1484552A1 |

| Устройство для ориентирования приСбОРКЕ дЕТАли ТипА ВТулКи C бОКОВыМОТВЕРСТиЕМ | 1979 |

|

SU821122A1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Устройство для ориентирования при сборке детали типа втулки с боковым отверстием | 1980 |

|

SU946879A2 |

| Кондуктор | 1972 |

|

SU686832A1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ СО СТРУЖКОЙ ПОРТАЛЬНОГО СТАНКА | 1997 |

|

RU2130825C1 |

| СПОСОБ СКОРОСТНОГО СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534176C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

Изобретение относится к станкостроению, в частности к устройствам для удаления пыли и стружки из зоны резания металлорежущего станка. Целью изобретения является расширение технологических возможностей и повышение эффективности удаления отходов обработки путем обеспечения удаления отходов обработки от инструментов различного типоразмера по кратчайшему пути. Устройство содержит поворотную кондукторную плиту 2 с механизмом поворота, в которой по окружности на равном расстоянии друг от друга установлены кондукторные втулки 4 с направляющими отверстиями 5 под инструмент различного типоразмера. В кондукторной плите 2 выполнена кольцевая внутренняя полость 3. Втулки 4 сообщаются с кольцевой полостью 3 посредством радиальных отверстий, выполненных в боковых стенках втулок. Кондукторная плита 2 снабжена неподвижным кожухом 11, на боковой поверхности которого установлен отводящий патрубок 14. На торцовой поверхности кожуха 11 выполнены два отверстия 12 и 13. Отверстие 12 выполнено диаметром, равным диаметру наибольшего направляющего отверстия 5 кондукторной втулки 4. Диаметр отверстия 13 равен диаметру наименьшего направляющего отверстия 5. На боковой поверхности кондукторной плиты 2 выполнены отверстия, размещенные между направляющими втулками 4 и установленные с возможностью совмещения с отводящим патрубком 14. Воздух из окружающей среды через отверстие 13, совмещенное с направляющим отверстием 5 одной из кондукторных втулок 4, попадает в кольцевую полость 3. Из последней через одно из радиальных отверстий воздух попадает в зону резания инструмента, проходящего через рядом расположенное отверстие 13 и соответствующую втулку 4. Этот воздух подхватывает отходы обработки и через другое радиальное отверстие - к соответствующему отверстию, совмещенному с отводящим патрубком 14. 3 ил.

А-А

21

Фиг. г

ф1/г.З

| Власов А | |||

| Ф | |||

| Удаление пыли и стружки от режущих инструментов | |||

| - М.: Машиностроение, 1982, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

1989-12-07—Публикация

1986-01-06—Подача