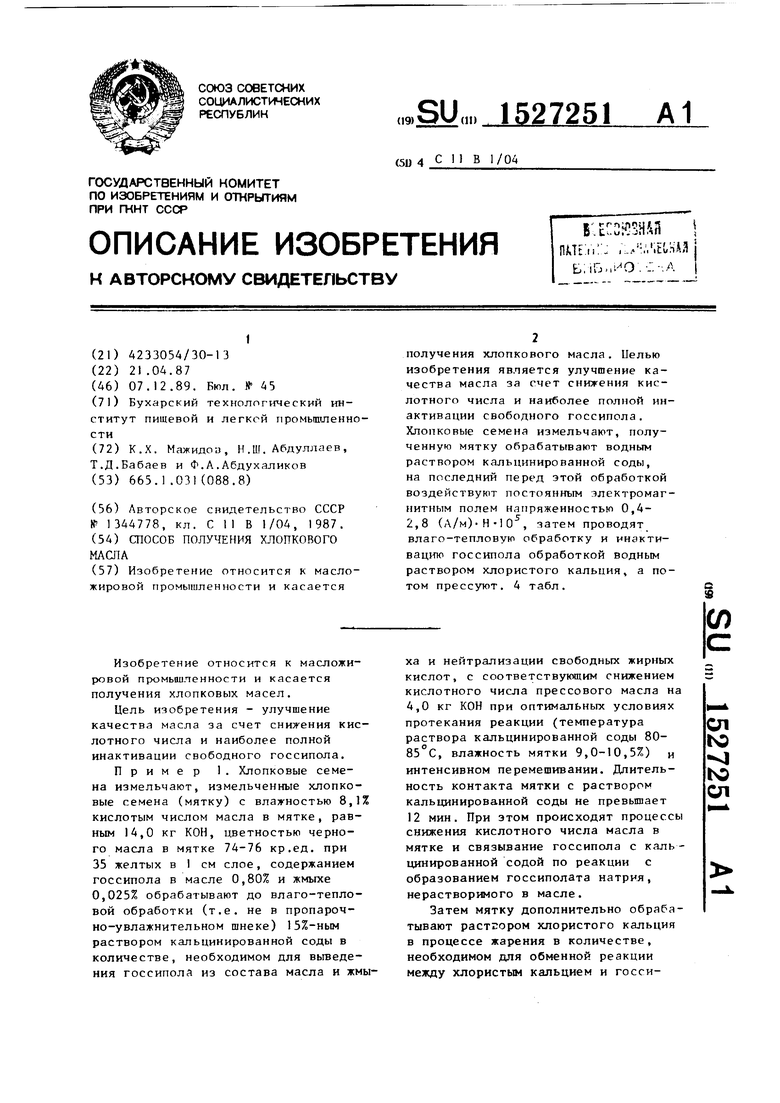

Изобретение относится к масложи- ровой промышленности и касается получения хлопковых масел.

Цель изобретения - улучшение качества масла за счет снижения кислотного числа и наиболее полной инактивации свободного госсипола.

Пример I. Хлопковые семена измельчают, измельченные хлопковые семена (мятку) с влажностью 8,1% кислотым числом масла в мятке, равным 14,0 кг КОН, цветностью черного масла в мятке 74-76 кр.ед. при 35 желтых в I см слое, содержанием госсипола в масле 0,80% и жмыхе 0,025% обрабатывают до влаго-тепло- вой обработки (т.е. не в пропароч- но-увлажнительном шнеке) 15%-ным раствором кальцинированной соды в количестве, необходимом для вьтеде- ния госсиполй из состава масла и жмыха и нейтрализации свободных жирных кислот, с соответствующим снижением кислотного числа прессового масла на 4,0 кг КОН при оптимальных условиях протекания реакции (температура раствора кальцинированной соды 80- 85 С, влажность мятки 9,0-10,5%) и интенсивном перемешивании. Длительность контакта мятки с раствором кальцинированной соды не превышает 12 мин. При этом происходят процессы снижения кислотного числа масла в мятке и связывание госсипола с кальцинированной содой по реакции с образованием госсиполата натрия, нерастворимого в масле.

Затем мятку дополнительно обрабатывают растгором хлористого кальция в процессе жарения в количестве, необходимом для обменной реакции между хлористым кальцием и госсиСП

to

1C

сл

полатом натрия, а также натриевыми солями жирных кислот с образованием госсиполата кальция и кальциевых солей жирных кислот (кальциевых мыл)

Концентрацию растворов кальцинированной соды и хлористого кальция берут такой, чтобы при интенсивном прохождении реакции общее количество влаги (как введенной, так и влаги самих семян) не превьппало 9,0-10,5% и не нарушало режимов жарения и прессования. В примере используют 10%- ный раствор хлористого кальция для обработки госсиполата натрия и натриевых солей жирных кислот (натриевых мьт), количество которых 1,0- 1,5% от веса мятки, а затем прессуют .

С целью улучшения качества масла за счет максимального снижения содержания госсипола и снижения кислотного числа до подачи раствора кальцинированной соды перед влаго- тепловой обработкой его предварительно обрабатывают в постоянном электромагнитном поле. Для этих целей на линиях подачи растворов устанавливают аппарат для электромагнитной обработки растворов при напряженности магнитного поля в пределах 0,4-. 2,8 (А/м).Н.10.

Дпя получения сравнительных результатов получение хлопкового масла осуществляют в строго идентичных условиях процесса без и с предварительной обработкой раствора в электромагнитном поле. Во всех случаях время обработки раствора в электромагнитном поле было постоянным и не изменялось в ходе проведения экспериментов в различных условиях првцесса

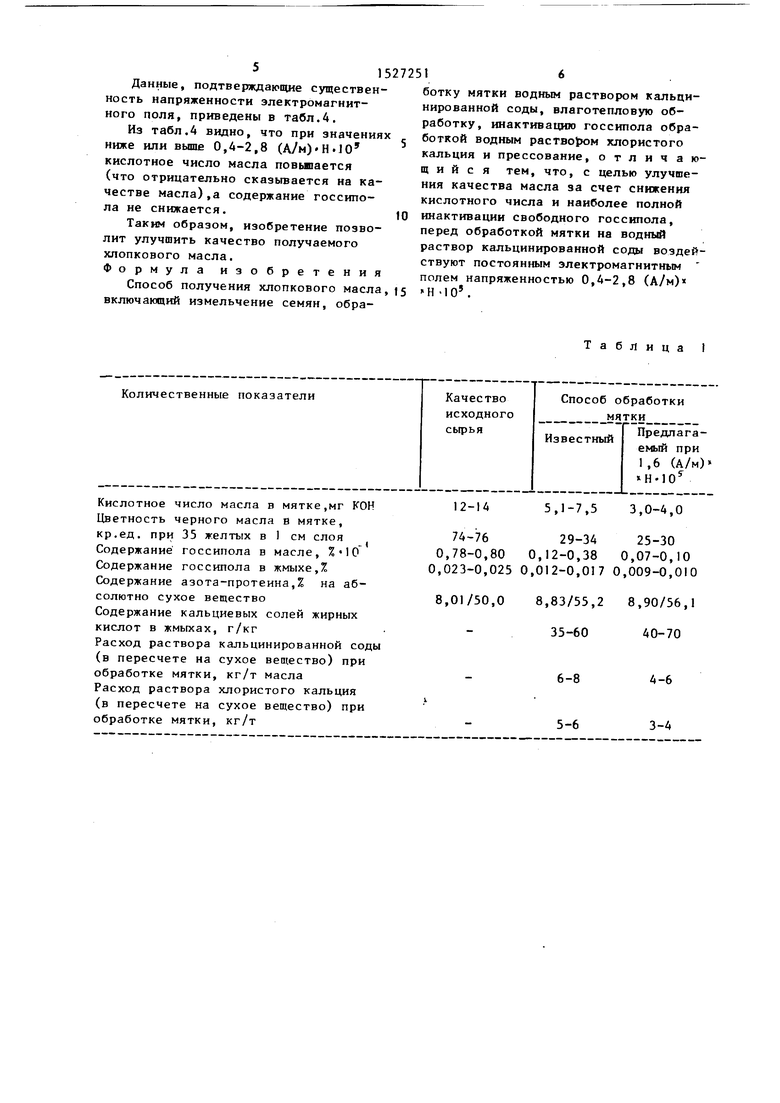

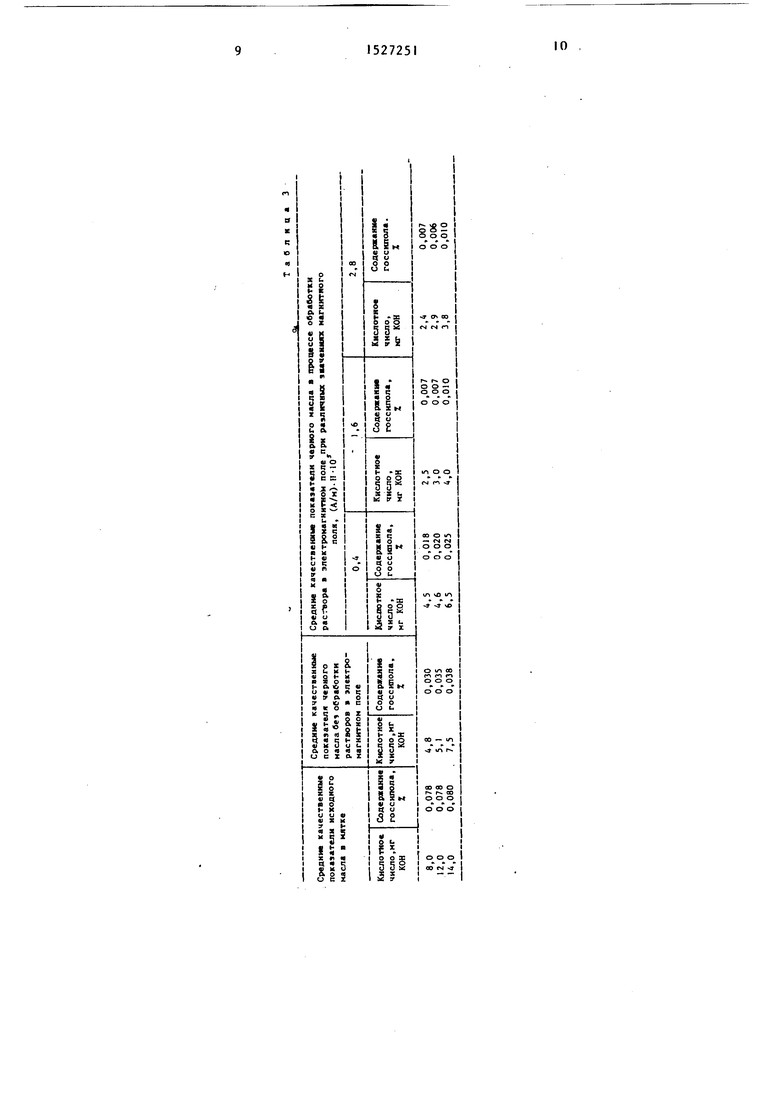

Сравнительные показатели качества полученного черного масла и жмыхов по известному и предложенному способам приведены в табл. 1 и 2.

Как видно из данных, приведенных в табл.1 и 2, получение хлопкового масла с предварительной обработкой раствора в электромагнитном поле осуществляется с максимальным снижением содержания госсипола и кислотного числа, что приводит к улучшению качества получаемого масла по сравне- нию с известным способом. Это не ухудшает качество и вкус получаемых жмыхов, а положительно влияет на их кормовую ценность. Кроме того, такая обработка маслосодержащего материала

ликвидирует процессы денатурации белковых веществ и повыпает кормовые ценности жмыхов.

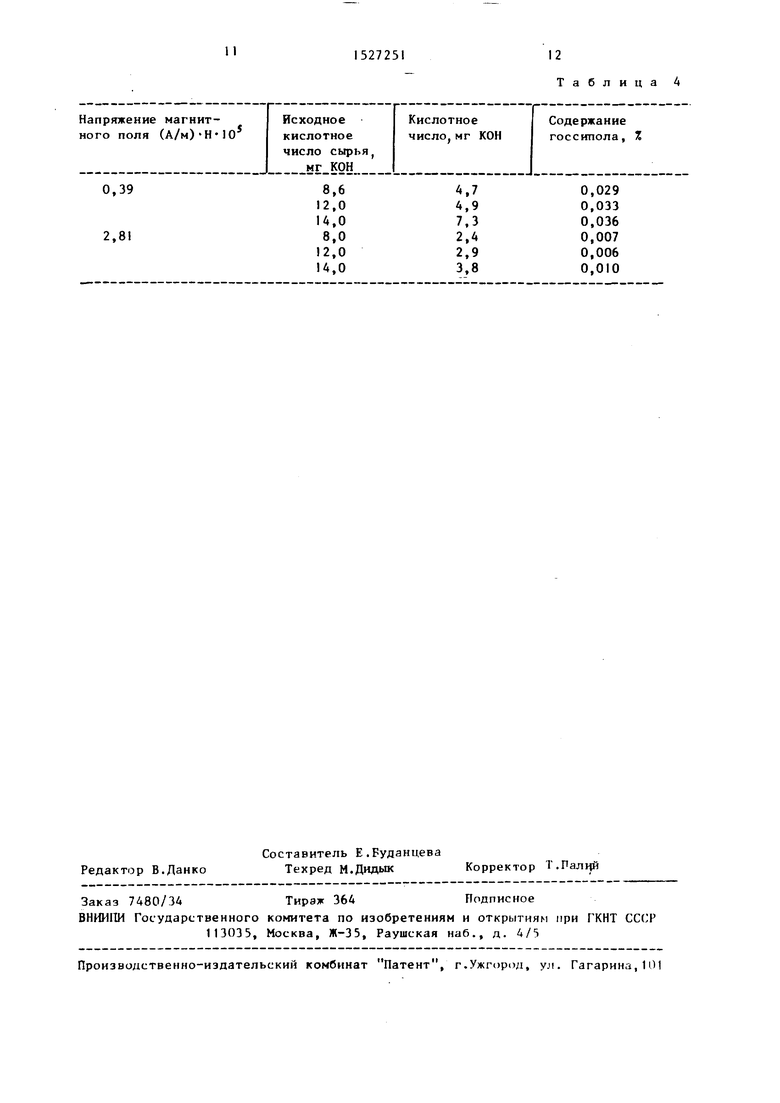

С целью изучения влияния напряжения магнитного поля на снижение содержания госсипола и кислотного числа в получаемом черном хлопковом масле опыты проводят в строго иденQ тичных с известным способом условиях. Для сравнения различных способов получения хлопкового масла исследования проводят также без предварительно обработки растворов каль5 цинированной соды в электромагнитном поле. Полученные данные представлены в табл.3.

Как видно из данных табл.3, улучшение качества получаемого хлопковоQ го масла протекает при предварительной o6pia6oTKe раствора в электромагнитном поле при напряжении магнитного поля в пределах 0,4-2,8 (А/м)-Н Ю Механизм обработки раствора каль5 цинированной соды заключается в следующем.

За счетвоздействия электромагнитного поля,учитывая высокую поляри- 0 зованностьсоды, происходит следующая реакция

Na СО НгО 2NaOH + t магнит.поля

5 + RCOOH NaOH

RCOONa + FjO

Реакционноспособность каустической соды (NaOH) намного вьш1е по сравнению 0 с кальцинированной содой (NajCO,),

NaOH Na2C03.

Это позволяет в конечном итоге улучшать качество мэсла при обработ5 ке сырья, т.е. при переработке маслосодержащего сьфья с содержанием в нем госсипола 0,80% и свободных жирных кислот (кислотного числа) 14,0 мг КОН при идентичных технологических

Q режимах происходит улучшение качества за счет снижения содержания госсипола до 0,07 и кислотного числа до 4,0 мг КОН по сравнению с известным способом 0,38% и 7,5 мг КОН соответственно.

Кроме того, образовавшийся углекислый газ (СО) также осветляет масло, за счет чего наблюдается улучшение качества.

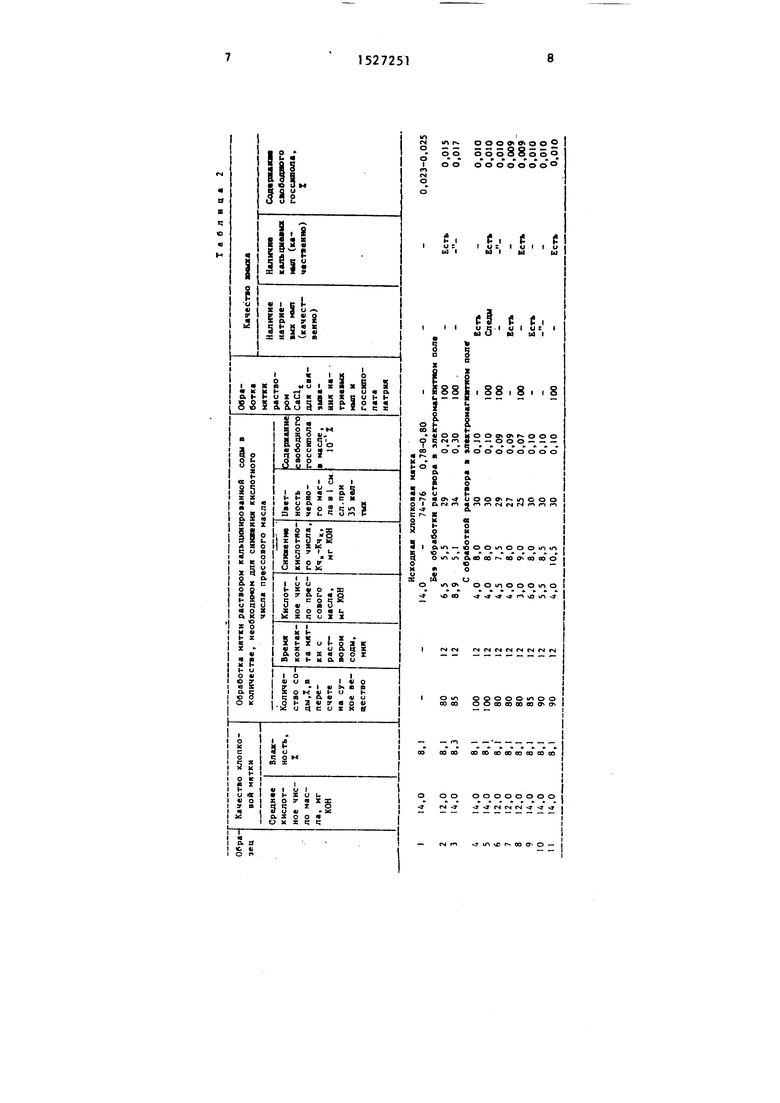

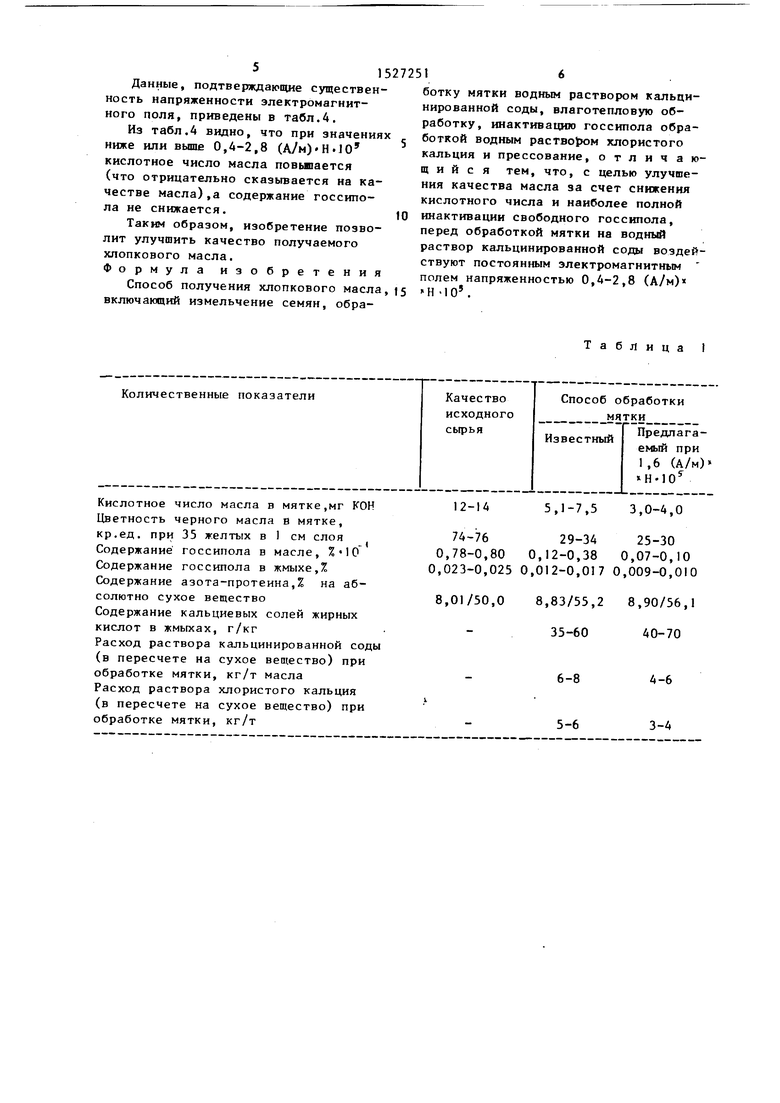

Данные, подтверждающие существенность напряженности электромагнитного поля, приведены в табл.4.

Из табл.4 видно, что при значения ниже или вьшш 0,4-2,8 (АУм) Н.0 кислотное число масла повьшается (что отрицательно сказьшается на качестве масла),а содержание госсипо- ла не снижается.

Таким образом, изобретение позволит улучшить качество получаемого хлопкового масла. Формула изобретения

Способ получения хлопкового масла включающий измельчение семян, обра

ботку мятки водным раствором кальцинированной соды, влаготепловую обработку, инактивацию госсипола обработкой водным раство1юм хлористого кальция и прессование, отличающийся тем, что, с целью улучшения качества масла за счет снижения кислотного числа и наиболее полной инактивации свободного госсипола, перед обработкой мятки на водный раствор кальцинированной содь воздействуют постоянным электромагнитным полем напряженностью 0,4-2,8 (А/м)« Н -10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлопкового масла | 1986 |

|

SU1344778A1 |

| Способ получения хлопкового масла и низкогоссипольного шрота | 1991 |

|

SU1822408A3 |

| Способ рафинации хлопкового масла | 1984 |

|

SU1253993A1 |

| Способ переработки хлопковых семян | 1989 |

|

SU1659458A1 |

| Способ подготовки масличного материала к извлечению масла | 1980 |

|

SU950755A1 |

| Способ подготовки копры к извлечению масла | 1982 |

|

SU1090703A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

| Способ получения хлопкового масла | 1988 |

|

SU1576551A1 |

| Способ получения хлопкового масла | 1990 |

|

SU1758070A1 |

| Способ рафинации хлопкового масла в мисцелле | 1986 |

|

SU1463742A1 |

Изобретение относится к масложировой промышленности и касается получения хлопкового масла. Целью изобретения является улучшение качества масла за счет снижения кислотного числа и наиболее полной инактивации свободного госсипола. Хлопковые семена измельчают, полученную мятку обрабатывают водным раствором кальцинированной соды, на последний перед этой обработкой воздействуют постоянным электромагнитным полем напряженностью 0,4 - 2,8 (А/м).Н.105, затем проводят влаготепловую обработку и инактивацию госсипола обработкой водным раствором хлористого кальция, а потом прессуют. 4 табл.

Количественные показатели

Кислотное число масла в мятке.мг КОН Цветность черного масла в мятке, кр.ед. при 35 желтых в 1 см слоя Содержание госсипола в масле, %«10 Содержание госсипола в жмыхе,Z Содержание азота-протеина,% на абсолютно сухое вещество Содержание кальциевых солей жирных кислот в жмыхах, г/кг

Расход раствора кальцинированной сод (в пересчете на сухое вещество) при обработке мятки, кг/т масла Расход раствора хлористого кальция (в пересчете на сухое вещество) при обработке мятки, кг/т

Таблица 1

Способ обработки мятки

Известный

Предлагаемый при 1,6 (А/м)« Н.10

12-14

5,1-7,53,0-4,0

74-76 29-3425-30

0,78-0,80 0,12-0,380,07-0,10

0,023-0,025 0,012-0,0170,009-0,010

8,01/50,0 8,83/55,28,90/56,1

35-6040-70

6-8

4-6

5-6

3-4

8,6 12,0 14,0

8,0 12,0 14,0

Таблица 4

0,029 0,033 0,036 0,007 0,006 0,010

| Способ получения хлопкового масла | 1986 |

|

SU1344778A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1987-04-21—Подача