VI

о

СО Изобретение относится к производству растительных масел, в частности к способам подготовки копры к извлечению масла, и может быть использова но в масложировой отрасли пищевой промьшшенности. Известен способ подготовки копры к извлечению масла, где в копру грубого измельчения вводят связующее соапсток, полученный при щелочной рафинации масел, а тонкое измельчени ведут при 60-65 С С П. Однако этот способ не обеспечивае получения повьшенной кормовой ценнос ти жмыхов и шротов. Известен также способ подготовки копры к извлечению масла путем измел чения, влаготепловой обработки полученной мятки раствором кальцинирован ной соды С2 . Однако в известном способе, образующиеся кальциевые мыла закупоривают капилляры частиц материала, не до пускают выход масла из них на поверх ность частиц и препятствуют в дальнейшем проникновению кальцинированной соды к свободным жирным кислотам и фосфатидам масла, что в дальнейшем тормозит его извлечение из масличного сырья, при этом ухудшается качест во извлеченного масла - повышенная кислотность и большое содержание фосфатидов. Кроме того, кальциевые мыла способствуют сильному агрегатированию частиц масличного материала, уменьшающем поверхность частиц и ухудшающем структуру обрабатываемого материала, что также снижает выход масла при последующей обработке материала. Целью изобретения является повьш1ение выхода масла и улучшение его качества за счет уменьшения содержания в масле фосфатидов и снижения кислотного числа. Поставленная цель достигается тем, что согласно способу подготовки копры к извлечению масла путем измель чения, влаготепловой обработки полученной мятки раствором кальцинированной соды, мятку после обработки кальцинированной содой обрабатывают раствором сильвинита с содержанием в нем 245-265 г/л хлористого калия в коли- честве 1,1-1,3% от массы мятки при 93--98°С. Введение раствора сильвинита в мятку после ее обработки кальцинированной содой позволяет снизить поверхностное натяжение между маслом и гелевой частью частиц и, тем самым, ускорить выход на поверхность части материала масла, обеспечив доступ к его свободным жирным кислотам и фосфатидам кальцинированной соды и в дальнейшем связать образованные мыла и фосфатиды с гелевой частью матери ла. Проведение обработки мятки раствором сильвинита с температурой 93-98°С предотвращает образование кислых мьш в масле и тормозит кристаллизацию хлористого калия. Введение раствора сильвинита с содержанием 245-265 г/л хлористого калия позволяет уменьшить агрегатирование частиц мятки, улучшить ее структуру и, тем самым, удалить больше масла из масличного материала при отжиме и экстракции. Способ осуществляют следующим образом. В тонкойзмельченную копру вводят при интенсивном распьшении и перемешивании в шнеке 26-30%-ный раствор кальцинированной соды при 65-70°С в количестве 1,7-2,2 % от массы мятки, полученную смесь подают в жаров j Дб в чане вводят pacTB.-ip сильвинита при 93-98°С с содержанием в нем 245-265 г/л хлористого калия в количестве 1,1-1,3 % от массы мятки и проводят обработку при 95-100 С. Полученную мезгу с влажностью 5-6 % прессуют, жмых дробят, охлаждают до 45-48 С и крупку с размером частиц 5-7 мм направляют на экстрагирование. В полученных продуктах определяют соответственно: масличность жмыха и шрота, кислотность масла и содержание в нем фосфатидов. Пример 1. В 1000 г тонкоизмельченной копры вводят 26%-ный раствор кальцинированной соды в количесте 1,1 % массы копры при 65С интенсивном перемешивании, полученую смесь обрабатывают раствором сильинита при с содержанием в нем 44 г/л хлористого калия в количесте 1 % от массы мятки при температуе в мешалке 95°С. Полученную мезгу рессуют, дробят и охлаждают о и крупку с размером частиц мм направляют иа экстрагирование, Для сравнения параллельно провоили опыты по известному способу, Данные исследований обоих опытов ведены в табл. 1,

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла из семян хлопчатника | 1982 |

|

SU1068469A1 |

| Способ получения кокосового маслаиз КОпРы | 1978 |

|

SU810791A1 |

| Способ получения масла из семян сои | 1980 |

|

SU926000A1 |

| Способ подготовки масличного материала к извлечению масла | 1980 |

|

SU950755A1 |

| Способ получения хлопкового масла | 1986 |

|

SU1344778A1 |

| Способ получения хлопкового масла и низкогоссипольного шрота | 1991 |

|

SU1822408A3 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

| Способ получения хлопкового масла | 1988 |

|

SU1576551A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКОСОВОГО МАСЛА ИЗ КОПРЫ | 1966 |

|

SU180722A1 |

| Способ получения хлопкового масла | 1990 |

|

SU1758070A1 |

-СПОСОБ ПОДГОТОВКИ КОПРЫ К ИЗВЛЕЧЕНИЮ МАСЛА путем измельчения, влаготепловой обработки полученной мятки раствором кальцинированной соды, отличающийся тем, что, с целью повьшения выхода масла и улучшения его качества за счет уменьшения содержания в масле фосфатидов и снижения кислотного числа, мятку после обработки кальцинированной содой обрабатывают раствором сильвинита с содержанием в нем 245-265 г/л хлористого калия в количестве 1,1-1,3% от массы мятки при 93-98С. § (Л

Обработка копры

25,4 2,95

по известному способу

Обработка копры

по предлагаемому способу 23,9 2,73

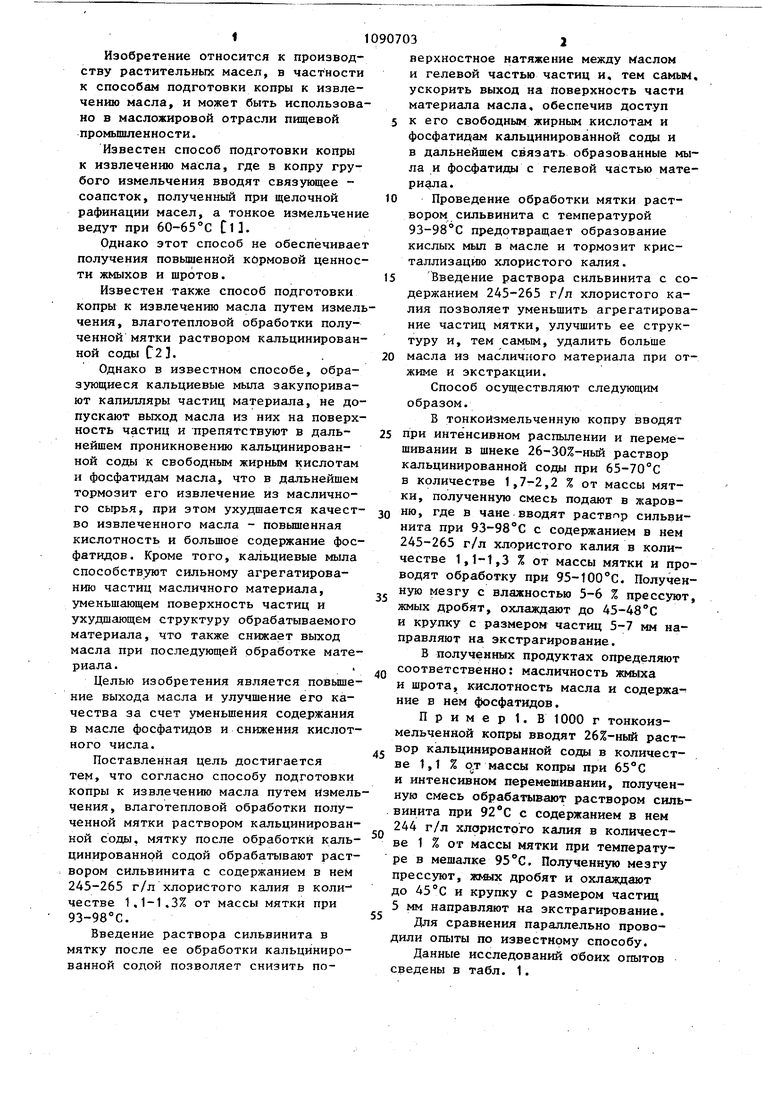

Из табл, 1 видно, что показатели полученных продуктов, в обоих спосо- 20 бах почти одинаковы. Это вызвано тем, что в предлагаемом способе были параметры обработки мятки выше пределов предлагаемого способа.

Пример2. В 1000 г тонкоиз- 25 мельченной копры вводят 26%-ный раствор кальцинированной соды в количестве 1,7 % от массы копры при 65С и интенсивном перемешивании, полученную смесь обрабатывают раствором сильОбработка копры

25,5 2,97

по известному способу

Обработка копры

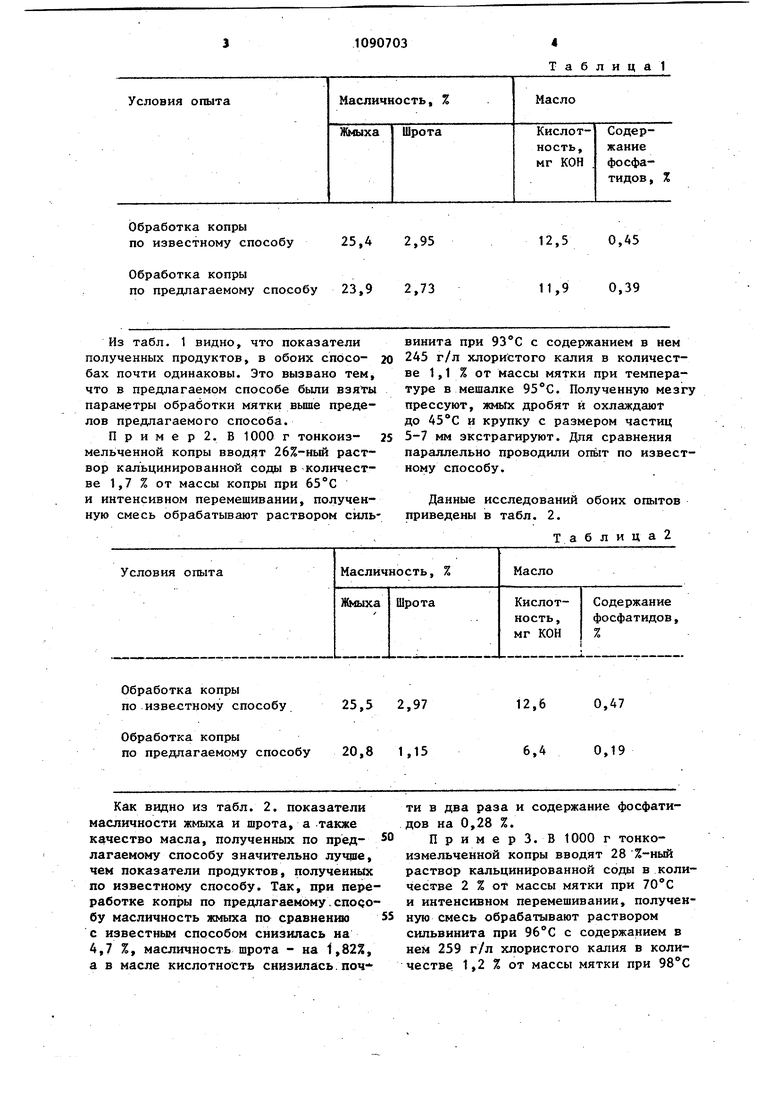

по предлагаемому способу 20,8 1,15 Как видно из табл. 2. показатели масличности жмыха и шрота, а также качество масла, полученных по предлагаемому способу значительно лучше, чем показатели продуктов, полученных по известному способу. Так, при переработке копры по предлагаемому.cnoQOбу масличность жмыха по сравнению с известным способом снизилась на 4,7 %, масличность шрота - на 1,82%, а в масле кислотность снизилась.иоч

12,5 0,45 11,9 0,39

винита при 93С с содержанием в нем 245 г/л хлористого калия в количестве 1,1 % от массы мятки при температуре в мешалке . Полученную мезгу прессуют, жмых дробят и охлаждают до и крупку с размером частиц 5-7 мм экстрагируют. Для сравнения параллельно проводили опБ1т по известному способу.

Данные исследований обоих опытов приведены в табл. 2.

Таблица2

12,6

0,47 6,4 0,19 Ftти в два раза и содержание фосфатидов на 0,28 %. ПримерЗ.В1000 г тонкоизмельченной копры вводят 28 %-ный раствор кальцинированной соды в количестве 2 % от массы мятки при 70С и интенсивном перемешивании, полученную смесь обрабатывают раствором сильвинита при 96С с содержанием в нем 259 г/л хлористого калия в количестве 1,2 % от массы мятки при

в мешалке. Полученную мезгу с влажностью 6 % прессуют, жмых дробят и охлаждают, а крупку с размером частиц 5-7 мм экстрагируют.

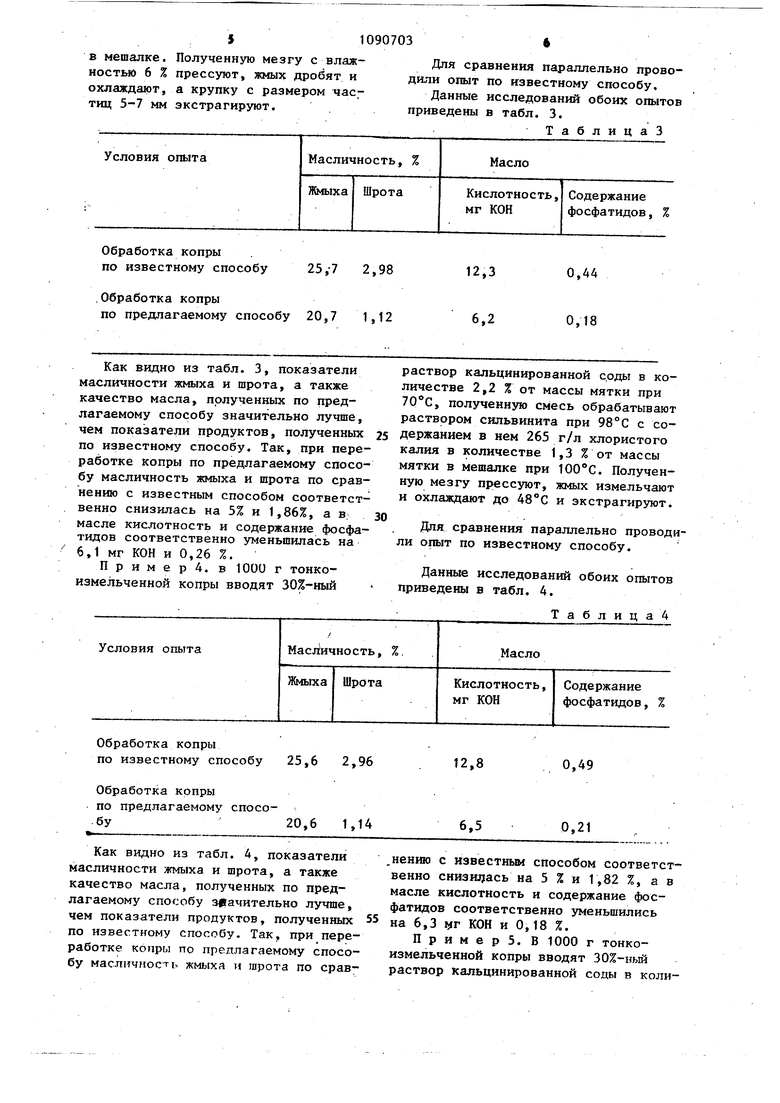

Обработка копры

по известному способу 25,7 2,98

.Обработка копры по предлагаемому способу 20,7 1,12

Как видно из табл. 3, показатели масличности жмыха и шрота, а также качество масла, полученных по предлагаемому способу значительно лучше, чем показатели продуктов, полученных по известному способу. Так, при переработке копры по предлагаемому способу масличность жмыха и шрота по сравнению с известным способом соответственно снизилась на 5% и 1,86%, а в масле кислотность и содержание фосфатидов соответственно уменьшилась на 6,1 мг КОН и 0,26 %.

Пример4. в 100U г тонкоизмельченной копры вводят 30%-ный

Обработка копры

25,6 2,96

по известному способу

Обработка копры по предлагаемому спосо.бу20,6

Как видно из табл. 4, показатели масличности жмыха и шрота, а также качество масла, полученных по предлагаемому способу з|1ачительно лучше, чем показатели продуктов, полученных по известному способу. Так, при переработке копры по предлагаемому способу масличность жмыха и шрота по сравДля сравнения параллельно проводили опыт по известному способу.

Данные исследований обоих опытов приведены в табл. 3.

ТаблицаЗ

0,44

12,3 6,2 0,18

раствор кальцинированной соды в количестве 2,2 % от массы мятки при 70С, полученную смесь обрабатывают раствором сильвинита при 98°С с содержанием в нем 265 г/л хлористого калия в количестве 1,3 % от массы мятки в мешалке при . Полученную мезгу прессуют, жмых измельчают и охлаждают до 48°С и экстрагируют.

Для сравнения параллельно проводили опыт по известному способу.

Данные исследований обоих опытов приведены в табл. 4.

Таблиц а4

0,49

12,8

6,5

1,14

0,21

.нению с известным способом соответственно снизщ ась на 5 % и 1,82 %, а в масле кислотность и содержание фосфатидов соответственно уменьшились 55 на 6,3 КОН и 0,18 %.

Примерз. В 1000 г тонкоизмельченной копры вводят 30%-ный раствор кальцинированной соды в количестве 2,2 % от массы мятки при , полученную смесь обрабатьюают раствором сильвинита при с содержанием в нем 266 г/л хлористого калия в количестве 1,4 % от массы мятки при 100°С. Полученную мезгу прессуют,

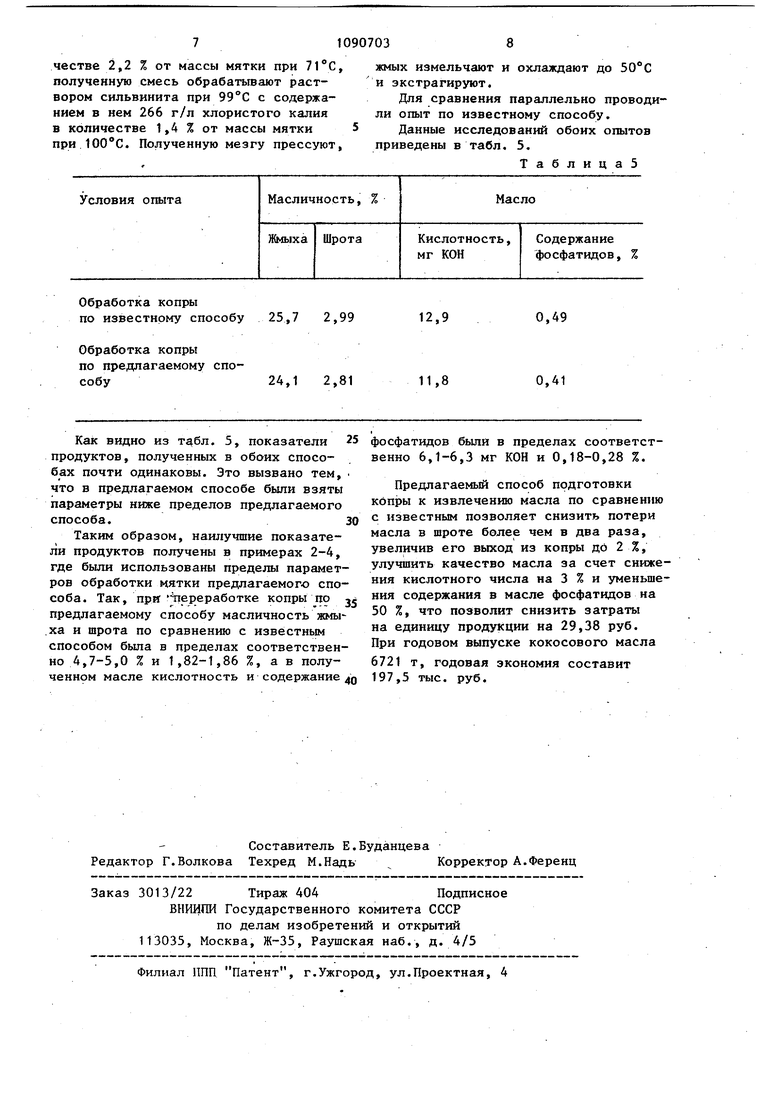

Обработка копры

по известному способу

Обработка копры по предлагаемому способу

Как видно из . 5, показатели 25 продуктов, полученных в обоих способах почти одинаковы. Это вызвано тем, что в предлагаемом способе были взяты параметры ниже пределов предлагаемого способа.30

Таким образом, наилучшие показатели продуктов получены в примерах 2-4, где были использованы пределы параметров обработки мятки предлагаемого способа. Так, при переработке копры по ,

.-- -3 О

предлагаемому способу масличность жмы .ха и шрота по сравнению с известным способом была в пределах соответственно 4,7-5,0 % и 1,82-1,86 %, а в полученном масле кислотность и содержание о

жмых измельчают и охлаждают до 50°С и экстрагируют.

Для сравнения параллельно проводили опыт по известному способу.

Данные исследований обоих опытов приведены в табл. 5.

ТаблицаЭ

0,49

12,9

0,41

11,8

фосфатидов бьши в пределах соответственно 6,1-6,3 мг КОН и 0,18-0,28 %.

Предлагаемый способ подготовки копры к извлечению масла по сравнению с известным позволяет снизить потери масла в шроте более чем в два раза, увеличив его выход из копры до 2 %, улучшить качество масла за счет снижения кислотного числа на 3 % и уменьшения содержания в масле фосфатидов на 50 %, что позволит снизить затраты на единицу продукции на 29,38 руб. При годовом выпуске кокосового масла

6721 т, годовая экономия составит 197,5 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения кокосового маслаиз КОпРы | 1978 |

|

SU810791A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРИВОДНОГО ВАЛА ГУСЕНИЧНОГО ХОДОВОГО МЕХАНИЗМА | 0 |

|

SU250755A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-05-07—Публикация

1982-10-25—Подача