СП

00 05

4

фигЗ

Изобретение относится к машиностроению и нредназначено для роботизированной Обработки деталей в условиях гибкого мелкосерийного производства.

Цель изобретения - повышение уровня автоматизации путем автоматизации переналадки поддонов под детали и, как следствие, повышение производительности комплекса.

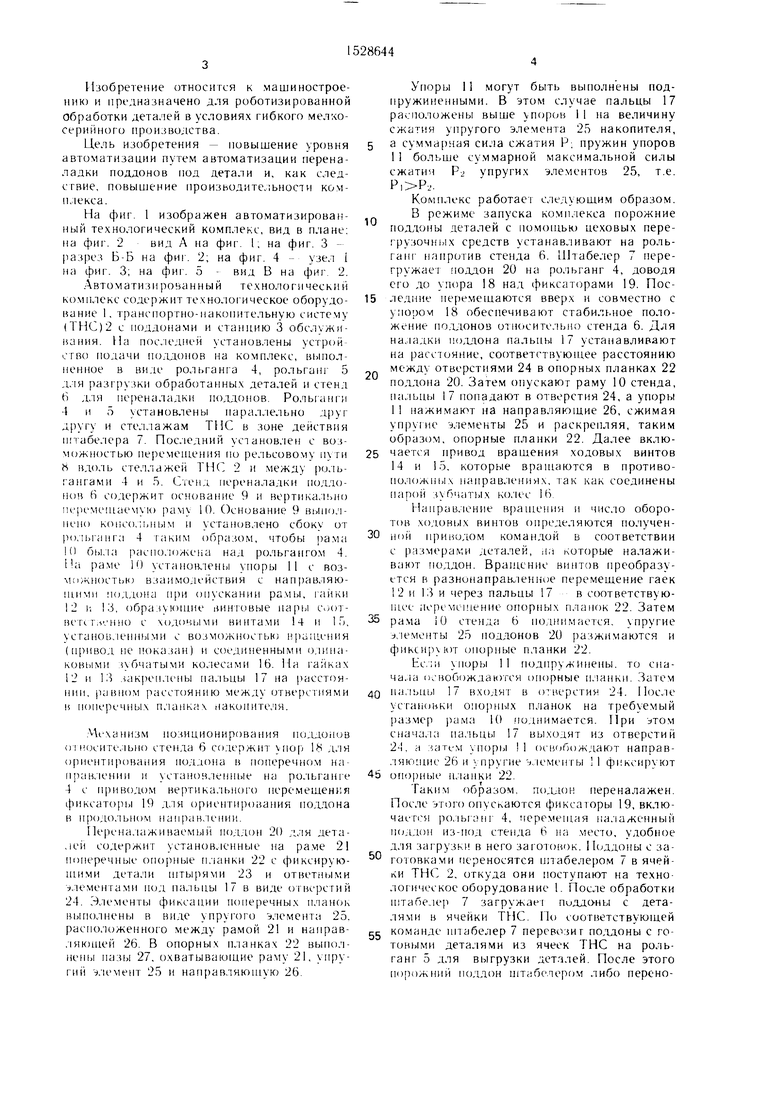

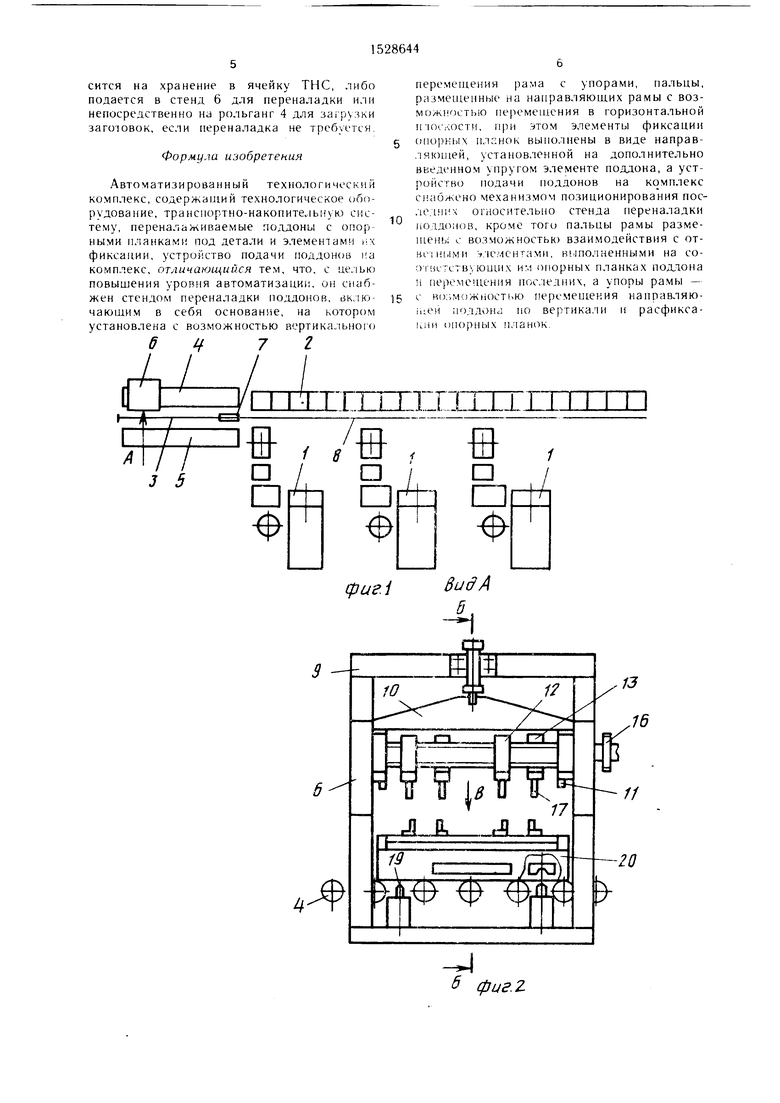

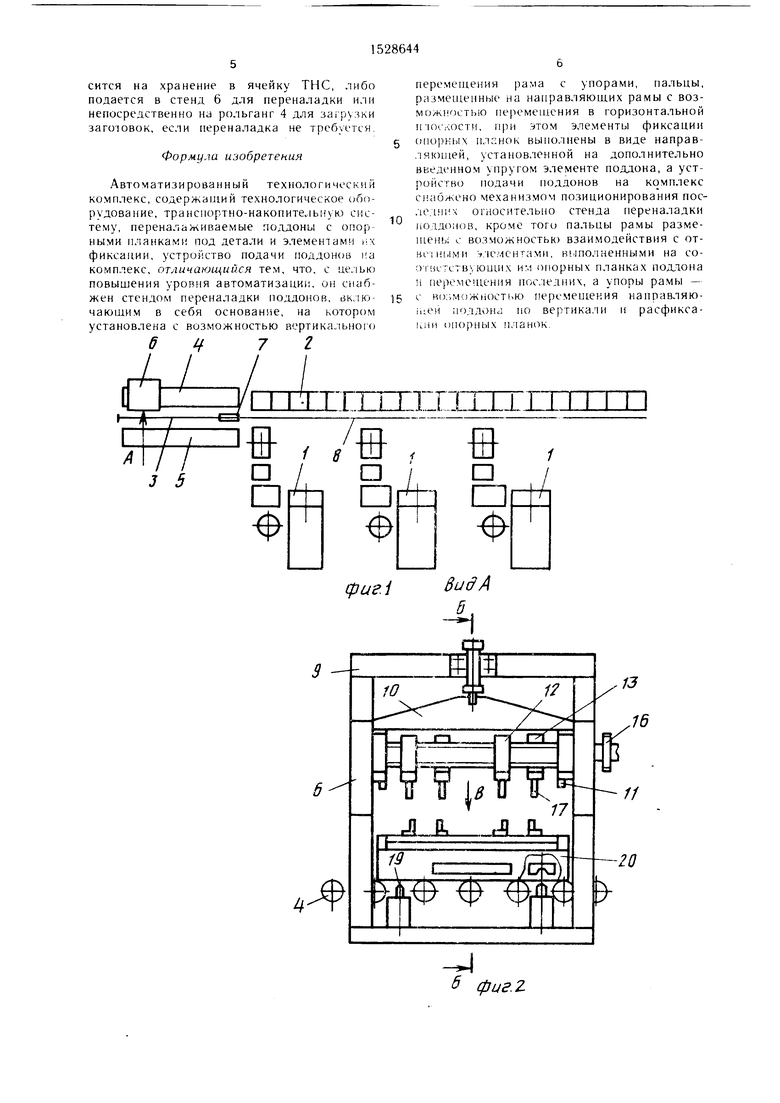

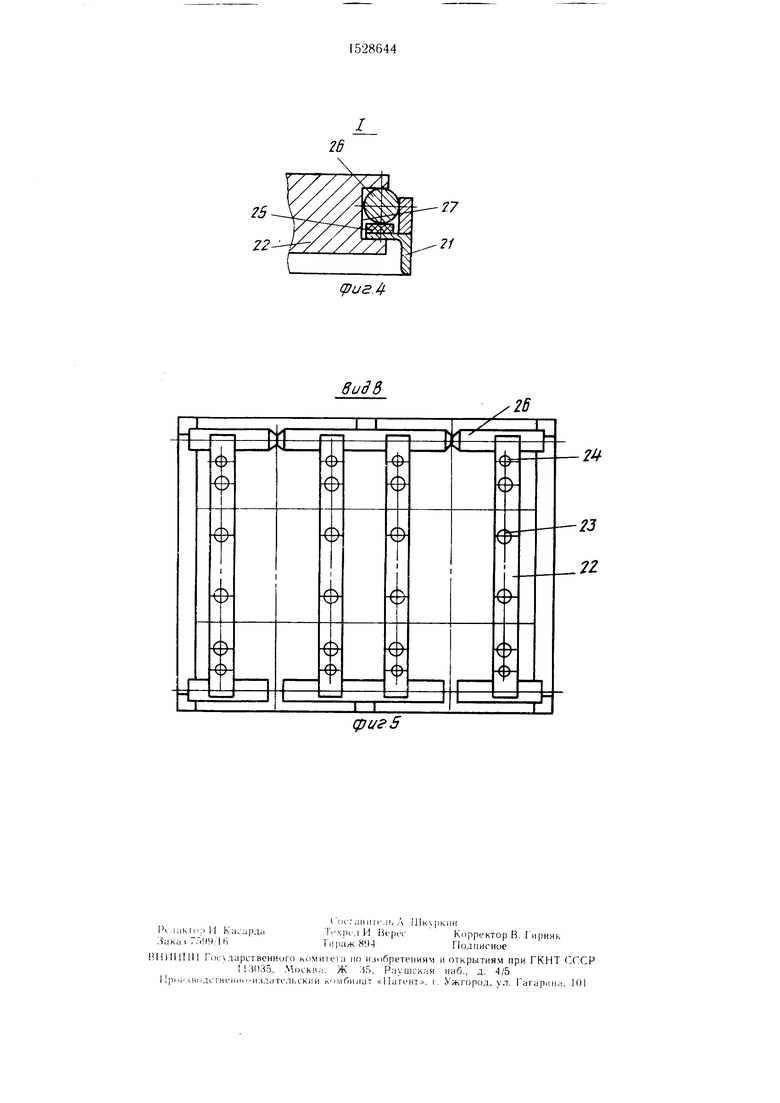

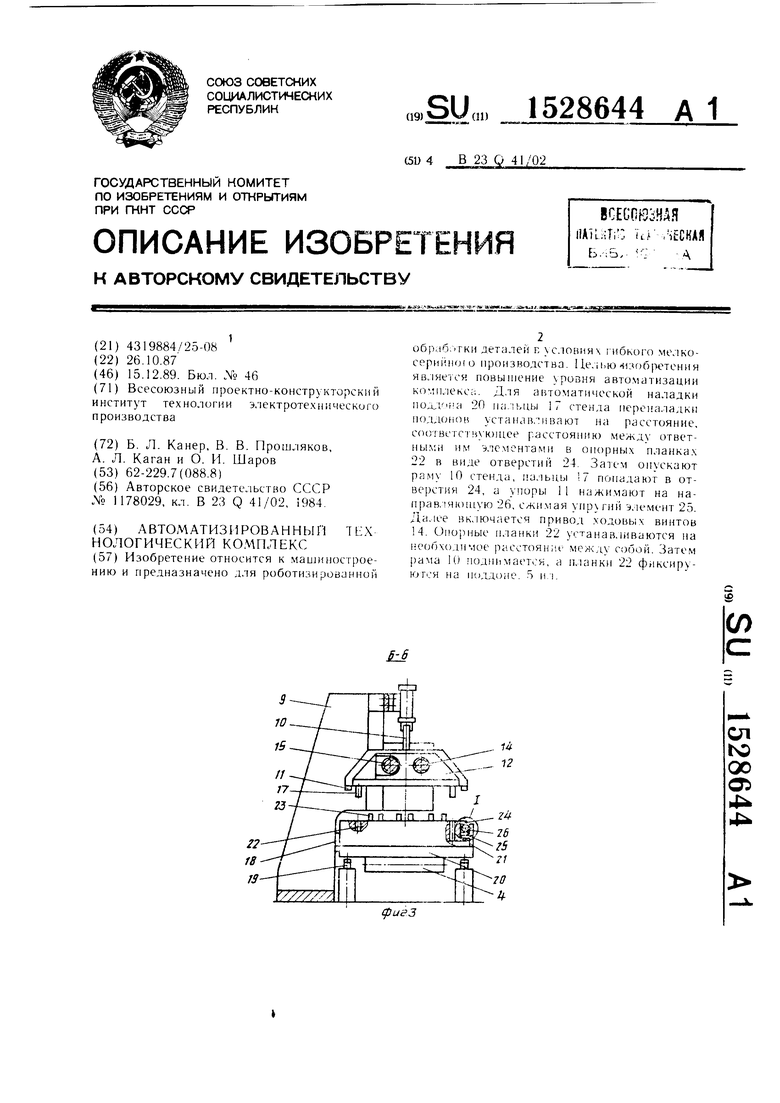

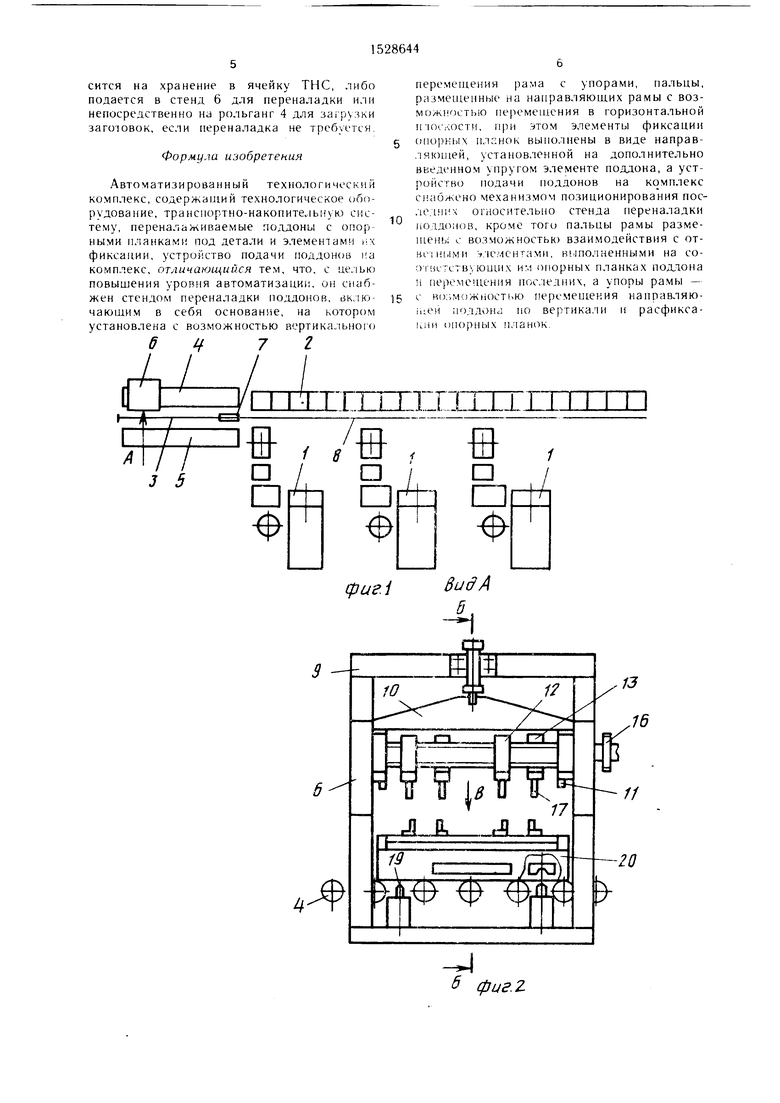

На фиг. 1 изображен авто.матизирован- ный технологический комплекс, вид в п.чане; па фиг. 2 вид А на фиг. 1; на фиг. 3 - ()азрез Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - вид В на фиг. 2.

Автоматизированный технологический комплекс содержит те.хно.тогическое оборудование 1, транспортно-накопительную систему (ТЫС) 2 с поддонами и станцию 3 обслуживания. На последней установлены устрой сгво подачи поддонов на комплекс, выполненное в виде рольганга 4, рольганг ,5 д. 1Я разгрузки обработанных деталей и стенд 6 для пс)еналадки поддонов. Ролыанги 4 и о установлены параллельно друг другу и стеллажам ТНС в зоне действия п. табелера 7. Пос-ледний установ.тен с возможностью перемещения по рельсовому пути 8 вдоль стеллажей ТНС 2 и между po.ib- гапгами 4 и S. Стенд переналадки поддонов 6 содержит осн(.)вание 9 и вертикально 11(. 1емеп1ае 1ук раму 10. Основание 9 В1.1пол- пепо Koiico.;i,HbiM и устан1жлено сбоку от р), 11) 4 таким образом, чтобы ра.ма 1(1 бь1ла расположена над рольгангом 4. Н.а раме К) установлены упоры 11 с возможностью взаимодействия с направляю- nuiMM И1Ддона 1)и опускании рамы, raiuui 12 I-. 13, образующие аинговые нары соот- Bercr;vJHHO с ходовыми винтами 4 и 1 Г), установ:1енпыми с возможностью врааи ния (привод не показан) и соединенными о.тина- ковыми зчбчатыми колесами 16. На i aiiKax 12 и 13 .закреплены |альцы 17 на расстоянии, швном расстоянию между отверстиями в поперечных планка.ч накопителя.

.Механизм позиционирования поддонов о I нсх ительио стенда 6 со.тержнт упор 18 д.чя орпентирования ноддона в поперечном на- 11рав,1ении и установленш 1е на рольганге 4 с п|)иводом вертикально1Ч) пере.мешения фиксаторы 19 для ориентирования поддона в продольном направлении.

Нерена.таживаемы поддон 20 для дета- .leii содержит установленные на раме 21 поперечные опорные планки 22 с фиксирующими детали птырями 23 и ответными элементами п(JД пальпы 17 в виде огверстий 24. Элементьз фиксации поперечных плано)ч выполпены в виде упругого элемента 25. расположенного между рамой 21 и направляющей 26. В опорных планках 22 выпол- нен1)1 27, охватывающие раму 21, упру- ги11 э,темент 25 и нап)авляюп1ую 26.

Упоры 11 могут быть выполнены подпружиненными, В этом случае пальцы 17 расположены выше упоров 1 I на величину сжатия упругого элемента 25 накопителя, а суммарная сила сжатия Р; пружин упоров 11 больше су.ммариой максимальной силы сжатия Р-) упругих элементов 25, т.е.

.

Комплекс работает следуюшим образом. В режиме запуска комплекса порожние поддоны деталей с помопшю цеховых пере- грузочнь1х средств устанавливают на рольганг напротив стенда 6. Штабе.тер 7 перегружает поддон 20 на рольганг 4, доводя его до упора 18 над фиксаторами 19. Пос- ледпие перемешаются вверх и совместно с упором 18 обеспечивают стабильное положение поддонов от1К)СИтельно стенда 6. Для наладки поддона пальпы 17 устанавливают на расстояние, соответствующее расстоянию между отверстиями 24 в опорных планках 22 поддопа 20. Затем опускают раму 10 стеида, пальцы 17 попадают в отверстия 24, а упоры 11 нажимают на направляющие 26, сжимая ynpyine элементы 25 и раскрепляя, таким образом, опорные планки 22. Далее включается привод врашения ходовых винтов 14 и 15. которые вращаются в противоположных паправления.х, так как соединены парой зубчатых ко.тес 16.

Направ.чение В)аше11ия и число оборотов .ходовых виптов определяются полученной приводом командой в соответствии с размерами деталей, iia которые налаживают поддон. Вращение винтов преобразуется в разнонаправленное перемешение гаек 2 и I: и через пальцы 17 в соответствую- nu c иеремош.ение опорных )к 22. Затем

ра.ма 10 стенда 6 поднимается, упругие э,1ементы 25 поддонов 20 разжимаются и фиксирчют опорные планки 22.

Hc,iii упоры 11 подпружинены, то спа- ча,1а освобождаются опорные плапки. .Затем

пальцы 17 входят в отверстии 24. Носле ycraiKJBKH )ных планок на требуемый размер рама 10 поднимается. При этом сначала па.чьцы 17 выходят из отверстий 24. а .чатс М поры 11 освобождают направ- .тяюшие 26 и упругие э.лементы I I фиксируют

опорные планки 22.

Таким образом, поддон переналажен. После этого опускаются фиксаторы 19, вклю- чаеТ1:я рольганг 4, перемешая па,тажепный пс;ддон из-под стенда 6 на место, удобное для загрузки в него заготовок. Поддоны с заготовками Г1ереносятся пзтабелером 7 в ячейки ТНС 2. откуда они поступают на технологическое оборудование 1. После обработки пггабелер 7 загружает пиддо-иы с деталями в ячейки ТНС. По соответствуюшей

команде И1табелер 7 перевози г поддоны с готовыми дета.чями из ячеек ТНС на рольганг 5 для выгрузки деталей. После этого порожний поддон П1т; белером либо переносится на хранение в ячейку ТЫС, либо подается в стенд 6 для переналадки или непосредственно на рольганг 4 для загрузки заготовок, если переналадка не требуется.

Формула изобретения

Автоматизированный технологический комплекс, содержащий технологическое оборудование, транс11ортио-накопите.,1ь:(ую систему, переналаживаемые поддоны с опорными планками под детали и элементами их фиксации, устройство подачи поддонов на комплекс, отличающийся тем, что, с це.лью повышения уровня автоматизации, он снабжен стендом переналадки поддонов, чающим в себя основание, на котором установлена с возможностью вертика.чьного

0

5

перемен;еиия рама с упорами, пальцы, разметенные на направляющих рамы с воз- можн.остью перемещения в горизонта,1ьной п их. лости, при этом элементы фиксации О 1орн1 1х п,1анок выполнены в виде направ- лякнней, установленной на дополнительно введенном упругом элементе поддона, а уст- poiicTBo подачи поддонов на комплекс С1 абжено механизмом позиционирования пос- ле;и11 х огносительно стенда переналадки иодд(М)ов, кроме того пальцы рамы разме- щень; с возможностью взаимодействия с от- В1. 1Н.ми :1лемснтами, выполненными на со- о 1 в ющих им опорных планках поддона и перемещения пос.чедних, а упоры рамы - с воу.можиостью перемещения направляю- iueH поддона по вертика.чи и расфикса- кии опорньгх план1Ж.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линии для изготовления изделий с теплоизоляцией из пенопласта | 1984 |

|

SU1341045A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Накопитель деталей | 1986 |

|

SU1446043A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Устройство для распалубки и сборки форм при изготовлении изделий из бетонных смесей | 1991 |

|

SU1807934A3 |

| Устройство для загрузки станков | 1978 |

|

SU1040713A1 |

| Установка для сборки и сварки элементов трубопроводов | 1975 |

|

SU531706A1 |

| Загрузочное устройство | 1985 |

|

SU1335412A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765584C1 |

Изобретение относится к машиностроению и предназначено для роботизированной обработки деталей в условиях гибкого мелкосерийного производства. Целью изобретения является повышение уровня автоматизации комплекса. Для автоматической наладки поддона 20 пальцы 17 стенда переналадки поддонов устанавливают на расстояние, соответствующее расстоянию между ответными им элементами в опорных планках 22 в виде отверстий 24. Затем опускают раму 10 стенда, пальцы 17 попадают в отверстия 24, а упоры 11 нажимают на направляющую 26, сжимая упругий элемент 25. Далее включается привод ходовых винтов 14. Опорные планки 22 устанавливаются на необходимое расстояние между собой. Затем рама 10 поднимается, а планки 22 фиксируются на поддоне. 5 ил.

тгттттгт-т-п

20

(pua.f

| Автоматизированный технологический комплекс | 1984 |

|

SU1178029A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ТЕХ | |||

Авторы

Даты

1989-12-15—Публикация

1987-10-26—Подача