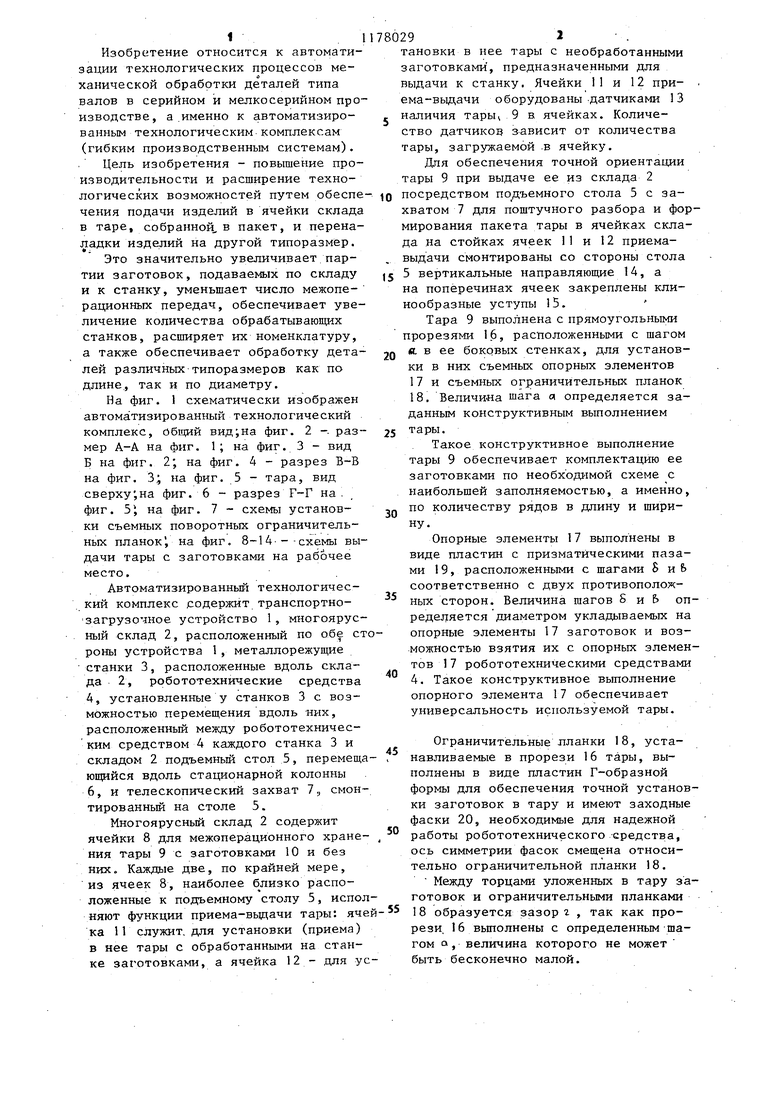

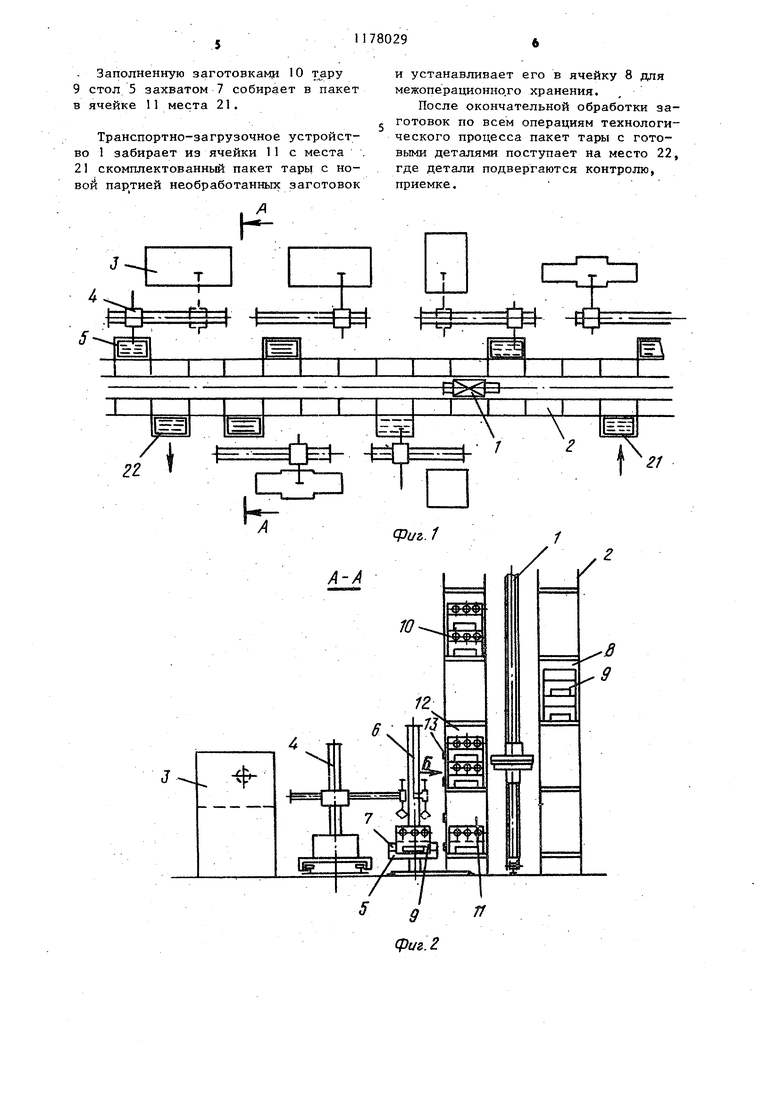

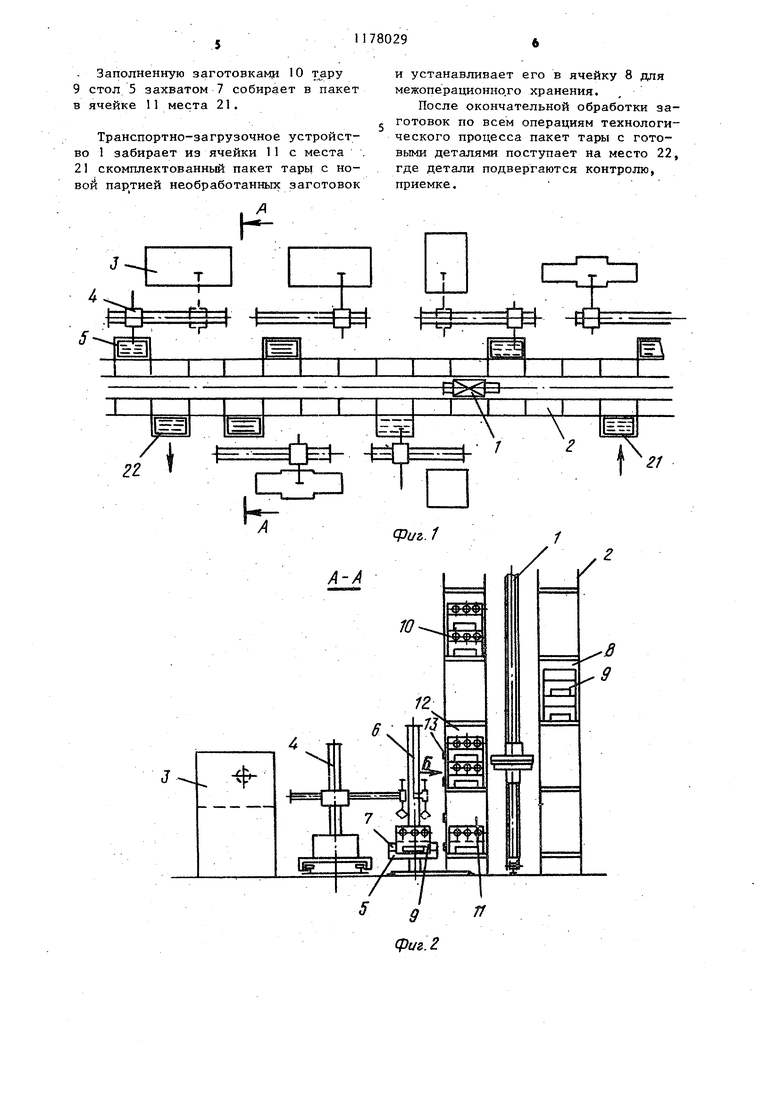

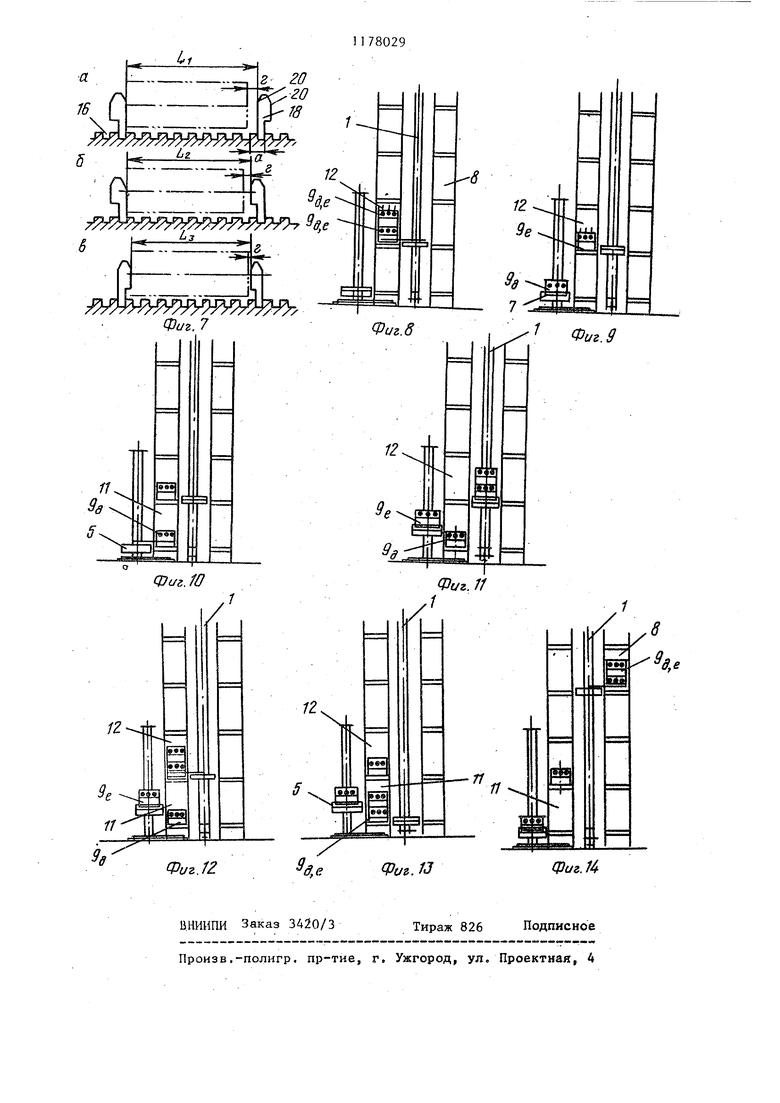

1 Изобретение относится к автоматизации технологических процессов механической обработки деталей типа валов в серийном и мелкосерийном про изводстве, а .именно к автоматизированным технологическим комплексам (гибким производственным системам) Цель изобретения - повышение производительности и расширение технологических возможностей путем обеспе чения подачи изделий в ячейки склада в таре, собранной, в пакет, и переналадки изделий на другой типоразмер. Это значительно увеличивает партии заготовок, подаваемых по складу и к станку, уменьшает число межоперационных передач, обеспечивает уве личение количества обрабатываюш 1Х станков, расширяет их номенклатуру, а также обеспечивает обработку дета лей различных типоразмеров как по длине., так и по диаметру. На фиг. 1 схематически изображен автоматизированный технологический комплекс, общий видена фиг. 2 -. раз мер А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - тара, вид сверху,на фиг. 6 - разрез F-Г на. фиг. 5 i на фиг. 7 - схемы установки съемных поворотных ограничительных планок , на фиг. 8-14---схемы вы дачи тары с заготовками на рабочее место. Автоматизированный технологический комплекс содержит транспортнозагрузочное устройство 1, многоярус ный склад 2, расположенный по обе с роны устройства 1, металлорежущие станки 3, расположенные вдоль склада 2, робототехнические средства 4, установленные у станков 3 с возможностью перемещения вдоль них, расположенный между робототехническим средством 4 каждого станка 3 и складом 2 подъемный стол 5, перемещ ющийся вдоль стационарной колонны 6, и телескопический захват 7., смон тированный на столе 5. Многоярусный склад 2 содержит ячейки 8 для межоперационного хране ния тары 9 с заготовками 10 и без них. Каждые две, по крайней мере, из ячеек 8, наиболее близко расположенные к подьемному столу 5, испо няют функции приема-вьщачи тары: яч ка П служит, для установки (приема) в нее тары с обработанными на станке заготовками, а ячейка 12 - для у 92 . ановки в нее тары с необработанными аготовками, предназначенными для ыдачи к станку. Ячейки 11 и 12 прима-выдачи оборудованы-датчиками 13 аличия тарыi 9 в ячейках. Количетво датчиков зависит от количества ары, загружаемой .в ячейку. Для обеспечения точной ориентации ары 9 при выдаче ее из склада 2 осредством по ъемного стола 5 с заватом 7 для поштучного разбора и форирования пакета тары в ячейках склаа на стойках ячеек 11 и 12 приемаыдачи смонтированы со стороны стола вертикальные направляющие 14, а а поперечинах ячеек закреплены клиообразные уступы 15. Тара 9 выполнена с прямоугольными рорезями 16, расположенными с шагом я. в ее боковых стенках, для установки в них съемных опорных элементов 17 и съемных ограничительных планок 18. Величина шага я определяется заданным конструктивным выполнением тары. Такое конструктивное выполнение тары 9 обеспечивает комплектацию ее заготовками по необходимой схеме с наибольшей заполняемостью, а именно, по количеству рядов в длину и шириОпорные элементы 17 выполнены в виде пластин с призматическими пазами 19, расположенными с тагами S и Е соответственно с двух противоположных сторон. Величина шагов S и Ь определяется диаметром укладываемых на опорные элементы 17 заготовок и возможностью взятия их с опорных элементов 17 робототехническими средствами 4. Такое конструктивное выполнение опорного элемента 17 обеспечивает универсальность используемой тары. Ограничительные лланки 18, устанавливаемые в прорези 16 тары, выполнены в виде пластин Г-образной формы для обеспечения точной установки заготовок в тару и имеют заходные фаски 20, необходимые для надежной работы робототехнического средства, ось симметрии фасок смещена относительно ограничительной планки 18. Между торцами уложенных в тару заготовок и ограничительными планками 18 образуется зазор г , так как прорези, 16 выполнены с определенным шагом QJ величина которого не может быть бесконечно малой. Для обеспечения минимального зазора г , а следовательно, точной ук ладки заготовок в таре ограничитель ные планки 18 установлены в прорезя 16Тары 9 с возможностью поворота той или другой стороной по отношени к торцу заготовки. Такая установка планок 18 обеспечивает получение трех размеров ограничительного прос ранства (L-,, L, Lj) для заготовок в зависимости от их длины, что расширяет технологические возможности комплекса и повьшает его производительность. Ввод заготовок в комплекс осуществляется с места 21, а вывод их с места 22 (фиг. 1). Комплекс оснащен системой управления, работающей с помощью ЭВМ, управляющей прохождением заготовки через комплекс (не показана). Работа автоматизированного техно логического комплекса осуществляется следующим образом. В складе 2 в ячейках В хранится пустая тара и тара с заготовками, которые частично или полностью не обработаны. При этом тара 9 в ячейках 8 уложена в пакет (по крайней мере по две штуки в пакете). В таре 9 по заранее разработанной схеме устанавливаются в пазы вкладные опорные элементы 17,а затем укладываются заготовки. Укомплектованные пакеты вводятся в сист му межоперационного перемещения и хранения заготовок. В соответствии с планом-графиком запуска заготовок на обработку тран портно-загрузочное устройство I забирает из нужной ячейки 8 пакет тары 9 с заготовками и подает его к одному из рабочих мест в ячейку 12 (фиг. 8), Для удобства рассмотрения прохождения тары 9 от склада 2 к рабочему месту и обратно верхняя та ра обозначена 9, а нижняя - 9е. Захват 7 берет одну тару 9 в ячейке 12, проносит ее между направ ляющими 14 и клинообразными уступами 1 5 и выдает ее в зону действия робототехнического средства 4 (фиг.9 Робототехническое средство 4 захватьшает из тары 9 заготовки по одной и устанавливает их на станок для обработки, а затем возвращает обратно в тару 9д также по одной заготовке на то же. место. После обработки всех заготовок, уложенных в тару 9, подъемный стол 5 с захватом 7 отправляет ее в ячейку 11 для тары с обработанными заготовками (фиг. 10), а к робототехгс ническому средству 4 подает тару 9е, с заготовками из ячейки 12 (фиг. 11). Как только ячейка 12 освободилась от тары, датчики 13 подают команду в систему управления комплексом (не показана) и транспортно-загрузочное устройство 1 производит загрузку освободившейся ячейки 12 новым пакетом тары 6 необработанными заготовками (фиг. 12). В это время производится обработка заготовок из тары 96 По окончании их обработки подъемный стол 5 отправляет тару с обработанными заготовками в ячейку 1I, формируя пакет тар, а из ячейки 12 берет следующую тару с необработанными заготовками (фиг. 13). Транспортно-загрузочное устройство 1 производит разгрузку ячейки 11 (фиг. 14) и передает пакет тары 9,6 с обработанными заготовками на следующее рабочее место или на хранение в склад 2 в одну из ячеек 8. Для ввода новой партии заготовок в комплекс транспортно-загрузочное устройство 1 забирает из ячейки 8 пакет пустой тары и подает его в ячейку 12 к месту 21 для ввода заготовок в комплекс. На месте 21 стол 5 вьщает из ячейки 12 на стол рабочего по одной пустой таре, которая комплектуется заготовками. Для этого в прорези- 16 тары 9 устанавливают опорные элементы 17 и укладывают на них заготовки Ш (фиг. 5). Количество опорных элементов 17 определяется количеством рядов заготовок, -устанавливаемых по длине, В зависимости от диаметра заготовок опорные элементы 17 устанавливают той или другой стороной, обеспечивая тем самым более полное заполнение тары. Для предотвращения перемещения заготовок 10 на опорных элементах I7 в осевом направлении в прорези 16 тары 9 устанавливают ограничительные планки 18 фасками вверх и оворачивают их в прорезях 16 той ли другой стороной по отношению к орцу заготовки, обеспечивая тем саым наименьший зазор i .

Заполненную заготовками 10 тару 9 стол 5 захватом 7 собирает в пакет в ячейке 11 места 21.

Транспортно-загрузочное устройство 1 забирает из ячейки 11 с места 21 скомплектованный пакет тары с новой партией необработанных заготовок

и устанавливает его в ячейку 8 для межоперационно.го хранения.

После окончательной обработки заготовок по всем операциям технологического процесса пакет тары с готовыми деталями поступает на место 22, где детали подвергаются контролю, приемке.

Г

Г18 - /7 /7 76

/ / //

.J-l-rU-LJ

JTJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный технологический комплекс | 1987 |

|

SU1509225A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Роботизированный технологический комплекс | 1986 |

|

SU1532148A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Поточная линия | 1984 |

|

SU1212761A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Транспортно-накопительная система | 1984 |

|

SU1199588A1 |

1. АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОГШЛЕКС, содержащий транспортно-эагрузочное устройство, тару под изделия с опорными элементами и ограничительными планками, многоярусный склад с ячейками приема, вьщачи и хранения изделий, металлорежущие станки с робототехническими средствами и систему управления, .о т л ичающийся тем, что, с целью повышения производительности и расширения технологических возможностей путем обеспечения подачи изделий в ячейки склада в таре, собранной в пакет, и переналадки изделий на другой типоразмер,он снабжен установленным между робототехническими средствами каждого станка и складом подъемным столом и захватом, смонтированным на столе с возможностью поштучного разбора и формирования пакета тары в ячейках склада, а тара под изделия выполнена с возможностью замены опорных элементов и ограничительных планок, выполненных соответственно в виде пластины с призматическими пазами на обеих сторонах, и пластины с боковым выступом, имеющим заходные фаски, ось симметрии которых смещена относительно оси симметрии пластины. 2. Автоматизированный технологический комплекс по п. 1, отличающийся тем, что с наружной стороны ячеек приема и выдачи изделий перед подьемным столом смон: тированы вертикальные направляющие и клинообрааные уступы.

:i

a

f

/

fO

-u-i

Фиг.5

| Способ химико-термической обработки труб | 1987 |

|

SU1514823A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-06-23—Публикация

1984-02-15—Подача