Изобретение относится к металлургии, в частности, составам лигатур для получения чугуна с шаровидным графитом.

Цель изобретения - улучшение ее дробимости за счет повьииения однородности распределения магния без увеличения потерь при дроблении.

Указанная цель достигается тем, что лигатура, содержащая магний, медь, марганец, редкоземельные металлы, кремний, углерод, железо, никель дополнительно содержит фосфор и хром при следующем соотношении компонентов, мас.%:

Магний Медь

Марганец РЗМ

Кремний Углерод Железо Фосфор Хром Никель

14-18 20-40

1-5

0,3-1,5 0,2-1,0 0,05-3,0 0,01-1,0

0,2-1,5 0,2-3,0 Остальное

Хром и фосфор в лигатуре данного состава обеспечивают уменьшение ликвации магния при кристаллизации слитка, повьш1ение его однородности за счет повышения температуры начала кристаллизации и сужени штервала -.ри- сталлизации. Кроме того, образукмцаяся при кристаллизации хрупкая легированная хромом фосфидная эвтектика улучшает дробимость лигатуры даже при повышенном содержании в ней меди без увеличения потерь от образования мелочи. При содержании хрома и фосфора ниже нижнего предела количество фосфидной эвтектики недостаточно для существенного улучшения дробимости и уменьшения ликвации магния. При содержании хрома и фосфора более верхнего предела при дроблении имеют место большие потери лигатуры.

Ввод магния в состав лигатуры обусловлен ее основным назначением - получением шаров1адного графита за счет усвоения магния чугуном. Выбранные пределы содержания магния обеспечивают сочетание его хорошего усвоения из лигатуры чугуном и минимальный расход лигатурь, содержащей дефицитные и дорогие никель и медь. При содержании магния более 20% ухудшается его усвоение чугуном. При содержании магния менее 14% необходимо увеличивать дозу лигатуры, вводимой в чугун, упеличивая расход никеля и меди.

Марганец улучшает дробимость лигатуры. Однако увеличение его свыше 5% приводит к необхо -и ч сти вводить в расплав ,eтaлличecккн марганец, ко10

Редкоземельные металлы в количестве 0,3-1,5% в лигатуре обеспечивают нейтрализацию примесей-дегло- буляризаторов в чугуне (Рв, Ti) , попадающих из шихты. При более низком их содержании в лигатуре они мало эффективны, при более высоком в структуре чугуна образуется цементит, что недопустимо.

Медь в лигатуре в количестве 20- 40% обеспечивает ввод с лигатурой в чугун 0,2-0,4 меди, которая повышает усталостную прочность коленчатых валов, отливаемых из чугуна обработанного лигатурой. При меньшем содержании меди в лигатуре содержание ее в чугуне ниже требуемого, при большем - ухудшается форма графита в чугуне.

Вьтлавка лигатуры ведется в индукционной печи емкостью 150 кг. Шихтовые материалы: магний металлический марки МГ95; манганин марки МНЖМц10-1-1, 25 апюмель марки НМцАК2-2-1, хромель марки НХ9, никель металлический марки Н2, цериевый мишметалл марки МЦ40.

Все материалы кроме МЦ40 загружают в тигель: на дно магний, сверху - ос15

20

TQ

1450-1500°С, сливают в ковш, вводя на струю МЦ40.

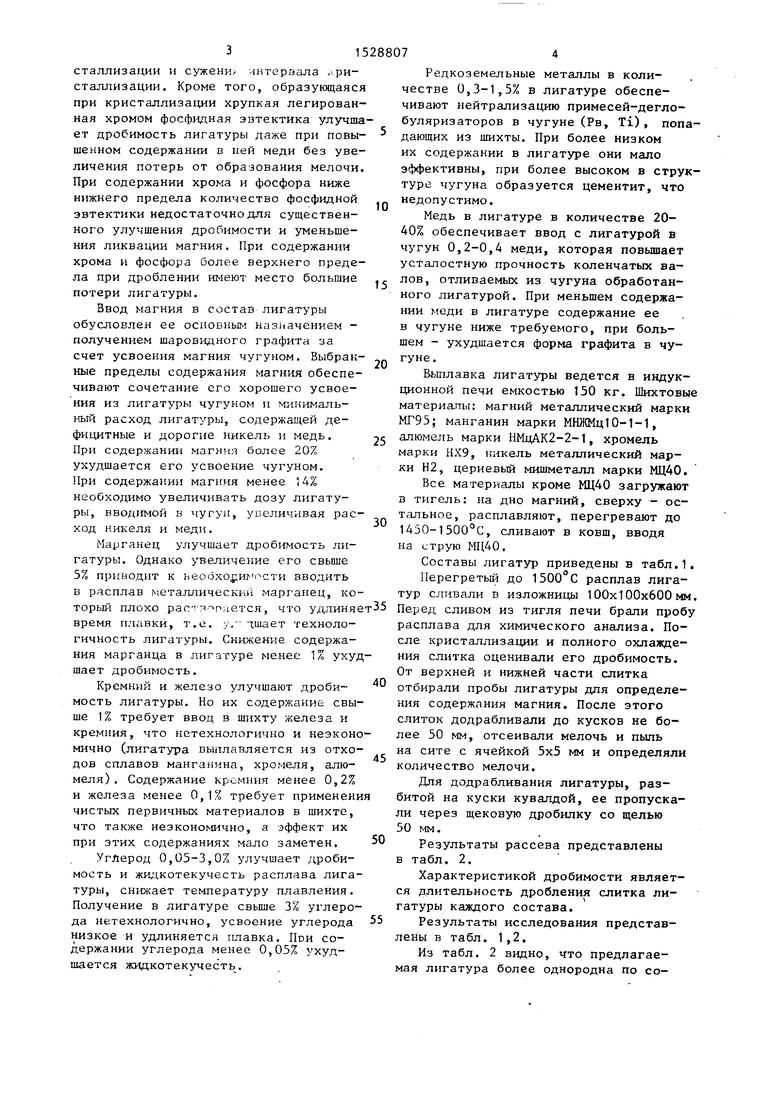

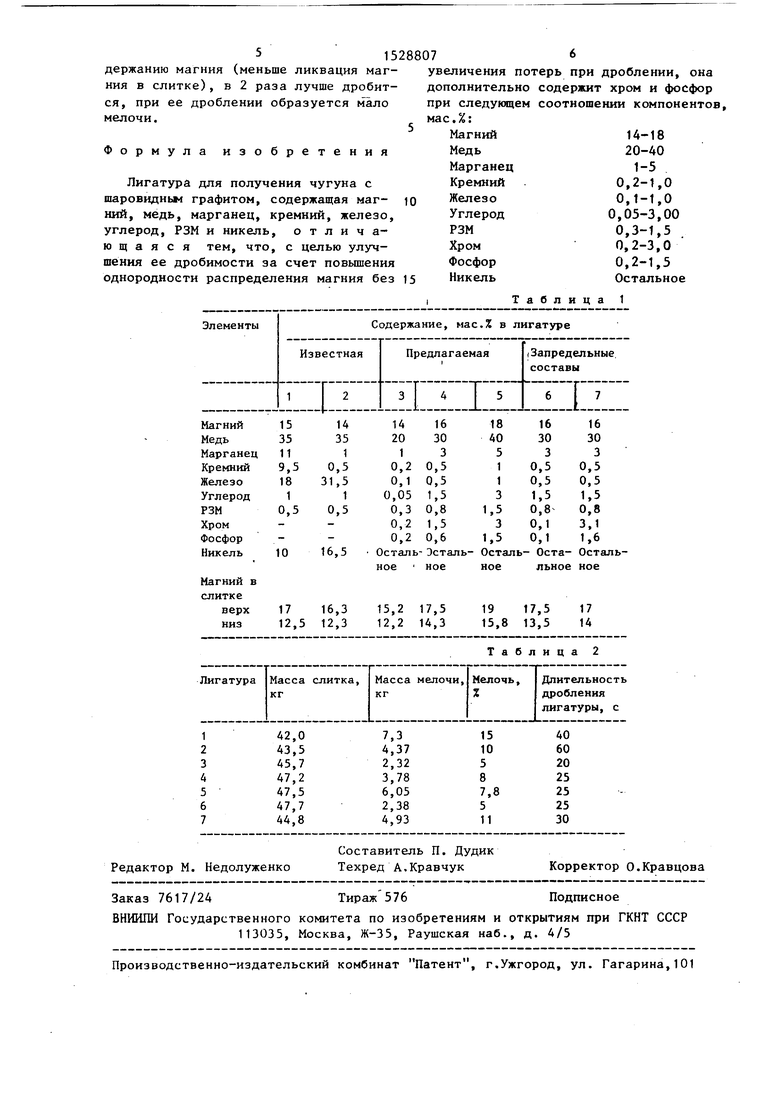

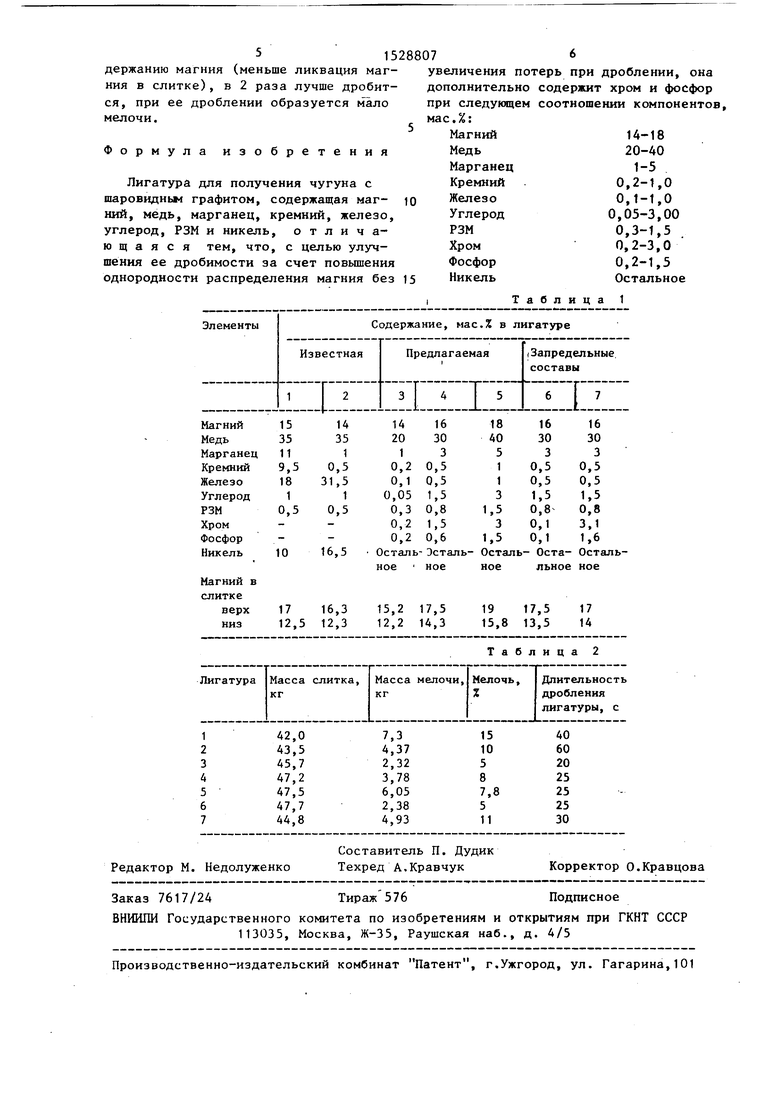

Составы лигатур приведены в табл.1.

Перегретый до 1500°С расплав лигатур сливали в изложницы 100x100x600 мм.

торый плохо раст я-тяется, что уят,линяет35 Перед сливом из тигля печи брали пробу

10

288074

Редкоземельные металлы в количестве 0,3-1,5% в лигатуре обеспечивают нейтрализацию примесей-дегло- буляризаторов в чугуне (Рв, Ti) , попадающих из шихты. При более низком их содержании в лигатуре они мало эффективны, при более высоком в структуре чугуна образуется цементит, что недопустимо.

Медь в лигатуре в количестве 20- 40% обеспечивает ввод с лигатурой в чугун 0,2-0,4 меди, которая повышает усталостную прочность коленчатых валов, отливаемых из чугуна обработанного лигатурой. При меньшем содержании меди в лигатуре содержание ее в чугуне ниже требуемого, при большем - ухудшается форма графита в чугуне.

Вьтлавка лигатуры ведется в индукционной печи емкостью 150 кг. Шихтовые материалы: магний металлический марки МГ95; манганин марки МНЖМц10-1-1, 25 апюмель марки НМцАК2-2-1, хромель марки НХ9, никель металлический марки Н2, цериевый мишметалл марки МЦ40.

Все материалы кроме МЦ40 загружают в тигель: на дно магний, сверху - ос15

20

1450-1500°С, сливают в ковш, вводя на струю МЦ40.

Составы лигатур приведены в табл.1.

Перегретый до 1500°С расплав лигатур сливали в изложницы 100x100x600 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1560608A1 |

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Лигатура | 1987 |

|

SU1456480A1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| ЛИГАТУРА | 1998 |

|

RU2135620C1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Лигатура для чугуна | 1985 |

|

SU1258864A1 |

Изобретение относится к металлургии, в частности к составам лигатур для получения высокопрочного чугуна. Цель изобретения - улучшение ее дробимости за счет повышения однородности распределения магния без увеличения потерь при дроблении. Лигатура содержит магний, медь, марганец, редкоземельные металлы (РЗМ), кремний, углерод, железо, фосфор, хром и никель при следующем соотношении компонентов, мас.%: магний 14 - 18

медь 20 - 40

марганец 1 - 5

РЗМ 0,3 - 1,5

кремний 0,2 - 1,0

углерод 0,05 - 3,0

железо 0,1 - 1,0

фосфор 0,2 - 1,5

хром 0,2 - 3,0

никель остальное. Дополнительный ввод в состав лигатуры фосфора и хрома обеспечивает более равномерное распределение в ней магния и повышает в 1,5 - 2,0 раза ее дробимость за счет сужения интервала кристаллизации лигатуры и формирования в ее структуре хрупкой легированной хромом фосфидной эвтектики. 2 табл.

время плавки, т.е. у, тшает технологичность лигатуры. Снижение содержания марганца в лигатуре менее 1% ухудшает дробимость.

Кремний и железо улучшают дробимость лигатуры. Но их содержание свыше 1% требует ввод в шихту железа и кремния, что нетехнологично и неэкономично (лигатура выплавляется из отходов сплавов манганина, хромеля, алю- меля), Содержание кремния менее 0,2% и железа менее 0,1% требует применени чистых первичных материалов в шихте, что также неэкономично, а эффект их при этих содержаниях мало заметен.

Углерод 0,05-3,0% улучшает дробимость и жидкотекучесть расплава лигатуры, снижает температуру плавления. Получение в лигатуре свьш1е 3% углерода нетехнологично, усвоение углерода низкое и удлиняется плавка. Пои содержании углерода менее 0,05% ухудшается жидкотекучесть.

0

5

0

5

расплава для химического анализа. После кристаллизации и полного охлаждения слитка оценивали его дробимость. От верхней и нижней части слитка отбирали пробы лигатуры для определения содержания магния. После этого слиток додрабливали до кусков не более 50 мм, отсеивали мелочь и пыль на сите с ячейкой 5x5 мм и определяли количество мелочи.

Для додрабливания лигатуры, разбитой на куски кувалдой, ее пропускали через щековую дробилку со щелью 50 мм.

Результаты рассева представлены в табл. 2.

Характеристикой дробимости является длительность дробления слитка лигатуры каждого состава.

Результаты исследования представлены в табл. 1,2.

Из табл. 2 видно, что предлагаемая лигатура более однородна по содержанию магния (меньше ликвация магния в слитке), в 2 раза лучше дробится, при ее дроблении образуется мало мелочи.

Формула изобретения

Лигатура для получения чугуна с шаровидньм графитом, содержащая маг- НИИ, медь, марганец, кремний, железо, углерод, РЗМ и никель, отличающаяся тем, что, с целью улучшения ее дробимости за счет повышения однородности распределения магния без

1528807

ерь при дроблении, она содержит хром и фосфор соотношении компонентов,

14-18

20-40

1-5

0,2-1,0

0,1-1,0

0,05-3,00

0,3-1,5

0,2-3,0

0,2-1,5

Остальное

б л и ц а 1

| Лигатура | 1979 |

|

SU831847A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1980 |

|

SU910824A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-15—Публикация

1987-11-05—Подача