Изобретение относится к проиэвод.ству сварочных электродов на электро дообмазочных прессах и предназначено для автоматического поддержания концентричности электродного покрытия в процессе его нанесения. Известны устройства для регулирования эксцентричности покрытия сварочных электродов, содержащее корпу головки электродообмазочного пресса с вкладышем, направляющую электродные стержни свечу и направляющую гайку с регулировочными болтами и закрепленной в них калибрующей втул кой, в которых регулирование эксцен тричности покрытия осуществляется вручную (1. Однако для получения концентричного слоя покрытия необходимо обеспечить соосность электродного стержня и калибрующей втулки, формирующей этот слой. При работе пресса эта соосность нарушается. Регулирование пресса для восстановления соосности осущес твляется путем корректирования поло жения калибрующей втулки. Регулирование выполняется с остановками пресса и снятием давления обмаэочной массы. Разностенность слоя покрытия определяется при этом у уже готовых электродов, после выхода их из пресса, в связи с чем такое регулирование позволяет восстановить необходимую концентричность покрытия при появлении брака, но не может предупредить его возникновение. Недостатксши известного устройства является также то, что при его использовании в процессе регулирования имеет место получение непригодных по эксцентричности электродов, из-за изменения давления обмазочной массы и изменения отжима электродного стержня в калибрующей втулке. Несвоевременное регулирования также приводит к ухудшению качества электродов. Из-за остановок пресса при регулировании снижается его производительность. Наиболее близкой по конструкции к изобретению является головка электродообмаэочного пресса, содержащая корпус с вкладышем, в которых закреплена обойма, калибрующую втулку, механизм перемещения калибрующей втулки с блоками управления и измерительный прибор с датчиком.

Обойма выполнена в виде свечи, направляющей электродные стержни на опрессовку. На обойму наклеены две пары тензодатчиков, измеряющих ее изгиб в вертикальном и горизонтальном направлениях. В измерительном канале каждого из этих направлений прибор содержит электрический мост, включающий одну из пар тензодатчиков и дающий сигнал выхода при деформации свечи в данном направлении, компенсационный мост и потенциометр обратной связи, а также усилитель, усиливающий разностный сигнал разбаланса . электрического и компенсационного мостов. Усиленный сигнал управляет работой электродвигателя - привода исполнительного механизма, перемещающего калибрующую втулку. Выходной вал исполнительного механизма связан с подвижным контактом потенциометра обратной связи. Назначение устройства - автоматическое поддержание на ходу пресса соосности калибрующей втулки и направляющей свечи 2.

Недостатком известной конструкции электродообмазочного пресса является то, что она устраняет только часть несоосности калибрующей втулки и электродного стержня ту ее часть, которая возникает вследствие деформации свечи, и не может устранить несоосности их, возникающей по другим причинам. При работе пресса, из-за изменения давления по объему рабочей камеры, вызывающего деформацию свечи, происходит также деформация и смещение друг относительно друга ряда деталей, размещающихся, как и свеча, в рабочей камере. Изменяется взаимное расположение входящих с зазором друг в друга электродного стержня, направляющей его втулки, установленной на выходе из свечи, самой свечи, вкладыша головки пресса, а также происходит изгиб направляющей втулки и электродного стержня. Поперечно смещение электродного стержня в калибрующей втулке, происходящее из-за смещения и изгиба указанных деталей, известным устройством не выявляется и не устраняется. Однако из-за значительных между указанными деталями и малой их жесткости несоосность может быть большей, чем из-за изгиба свечи, относительно жесткой и поддерживаемой вкладышем, и большей, чем разрешаемая допуском на равностенность покрытия, в связи с чем известное устройство не обеспечивает получени качественных электродов. Недостатко устройства является также то, что его механизм перемещения калибрующе втулки и приводы к нему, будучи расположенными на выходе электродов из рабочей камеры, загромождают доступ

в нее, что затрудняет эксплуатацию пресса и снижает его производительность.

Цель изобретения - повышение концентричности покрытия электродов. 5 Указанная цель достигается тем, что в головке электродообмазочного пресса, содержсцдей корпус с вкладышем, в которых закреплена обойма, калибрующую втулку, механизм переQ мещения электродного стержня с приводами и измерительный прибор с датчиком, механизм перемещения электродного стержня выполнен в виде входящих одна в другую эксцентриковых втулок, размещенных в обойме, а калибрующая втулка установлена в датчике измерительного прибора, выполненного с фазовыми детекторами,при этом последние соединены с блоками управления приводов механизма перемещения электродного стержня. Для повышения удобства эксплуатации пресса, приводы механизма перемещения электродного стержня размещены со стороны входа электродных стержней в коловку пресса.

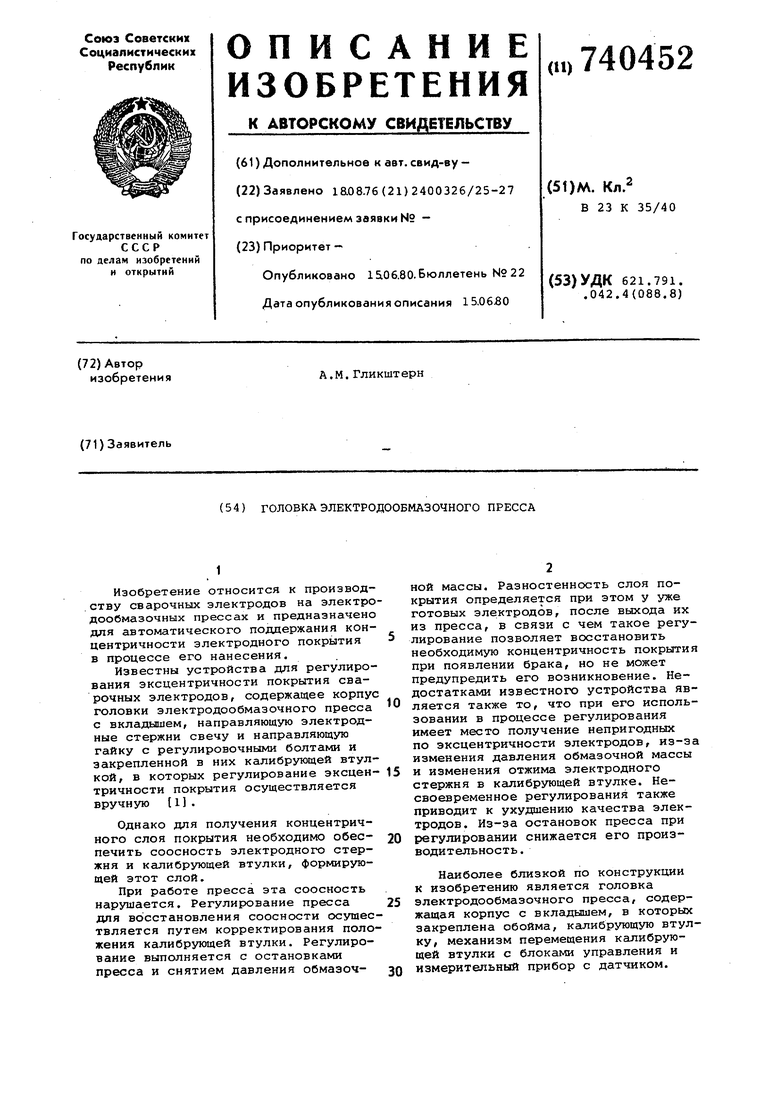

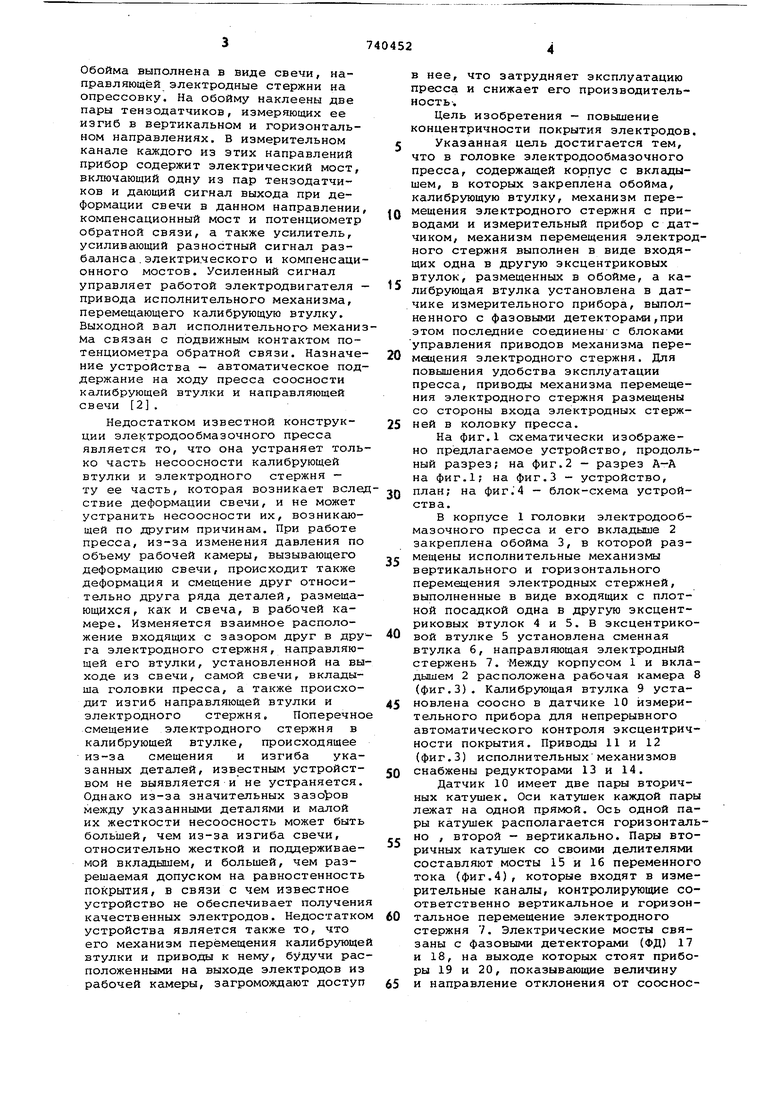

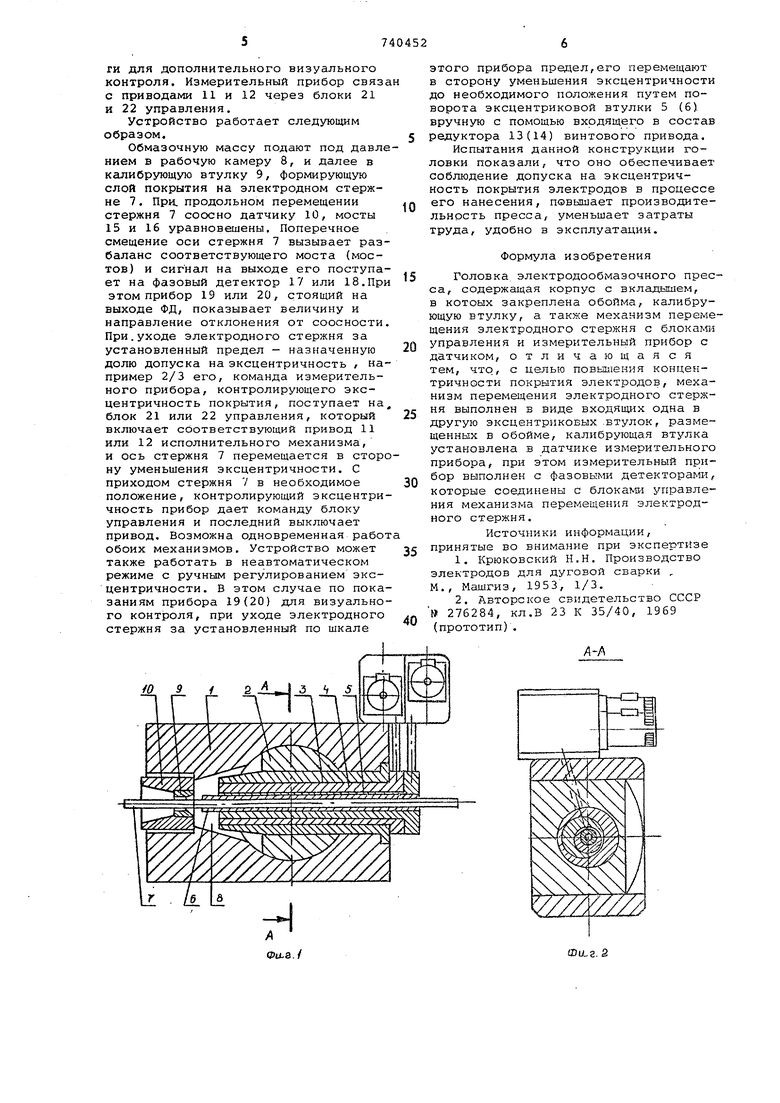

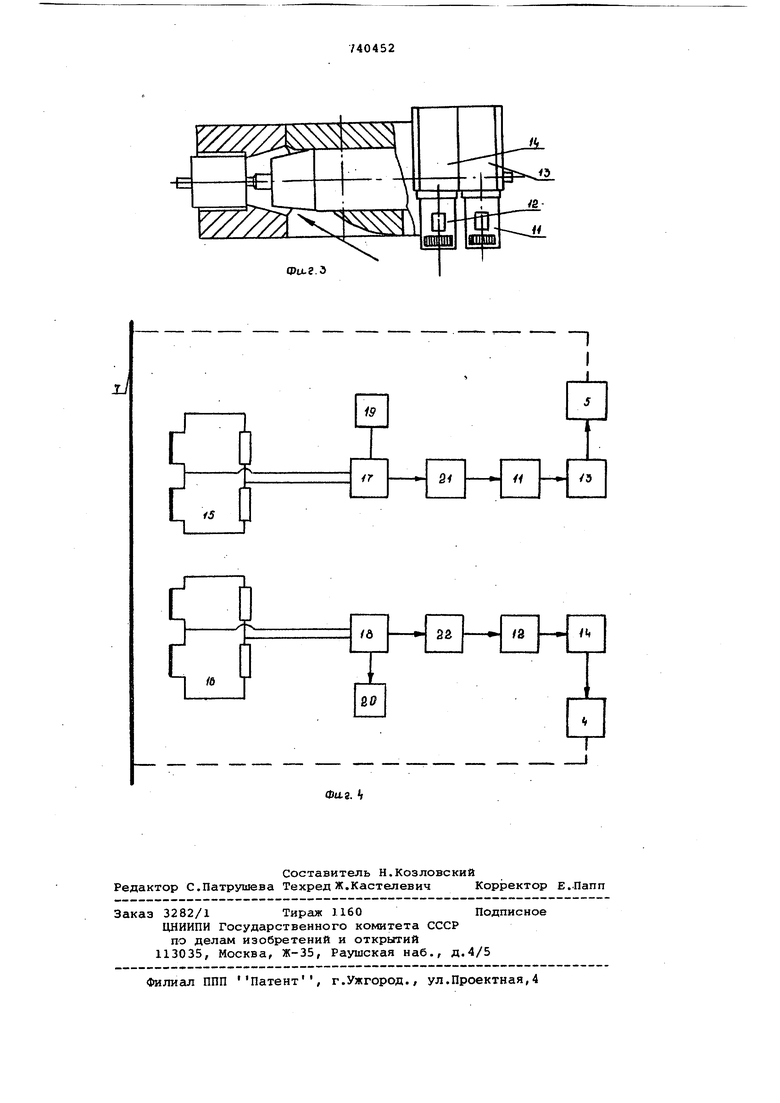

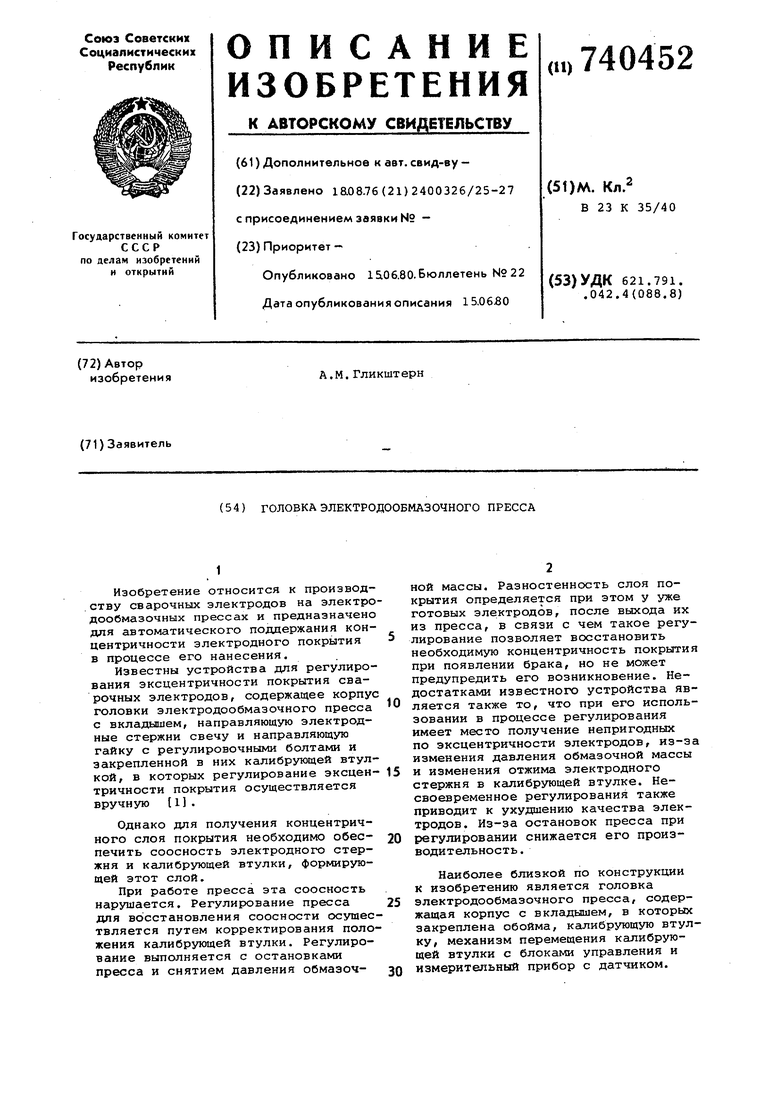

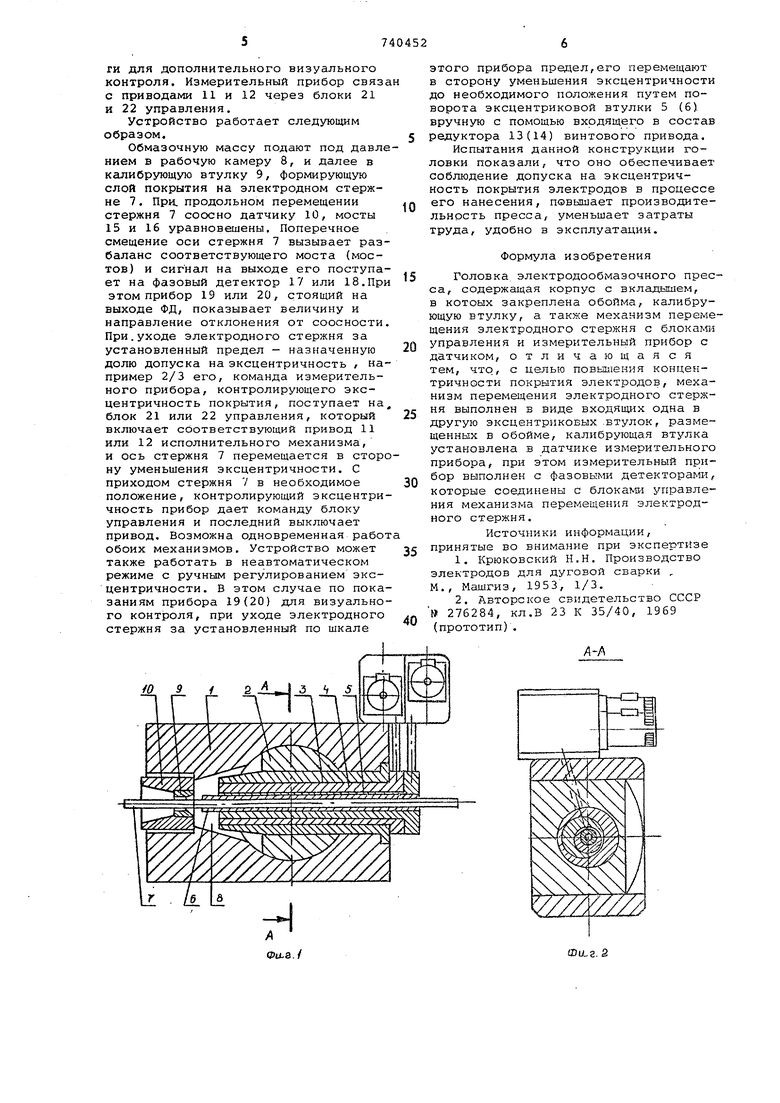

На фиг.1 схематически изображено предлагаемое устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - устройство,

Q план; на фиг.4 - блок-схема устройства.

Б корпусе 1 головки электродообмазочного пресса и его вкладыше 2 закреплена обойма 3, в которой разс мещены исполнительные механизмы вертикального и горизонтального перемещения электродных стержней, выполненные в виде входящих с плотной посадкой одна в другую эксцентриковых втулок 4 и 5. в эксцентриковой втулке 5 установлена сменная втулка 6, направляющая электродный стержень 7. -Между корпусом 1 и вкладышем 2 расположена рабочая камера 8 (фиг.З). Калибрующая втулка 9 установлена соосно в датчике 10 измерительного прибора для непрерывного автоматического контроля эксцентричности покрытия. Приводы 11 и 12 (фиг.3) исполнительных механизмов

0 снабжены редукторами 13 и 14.

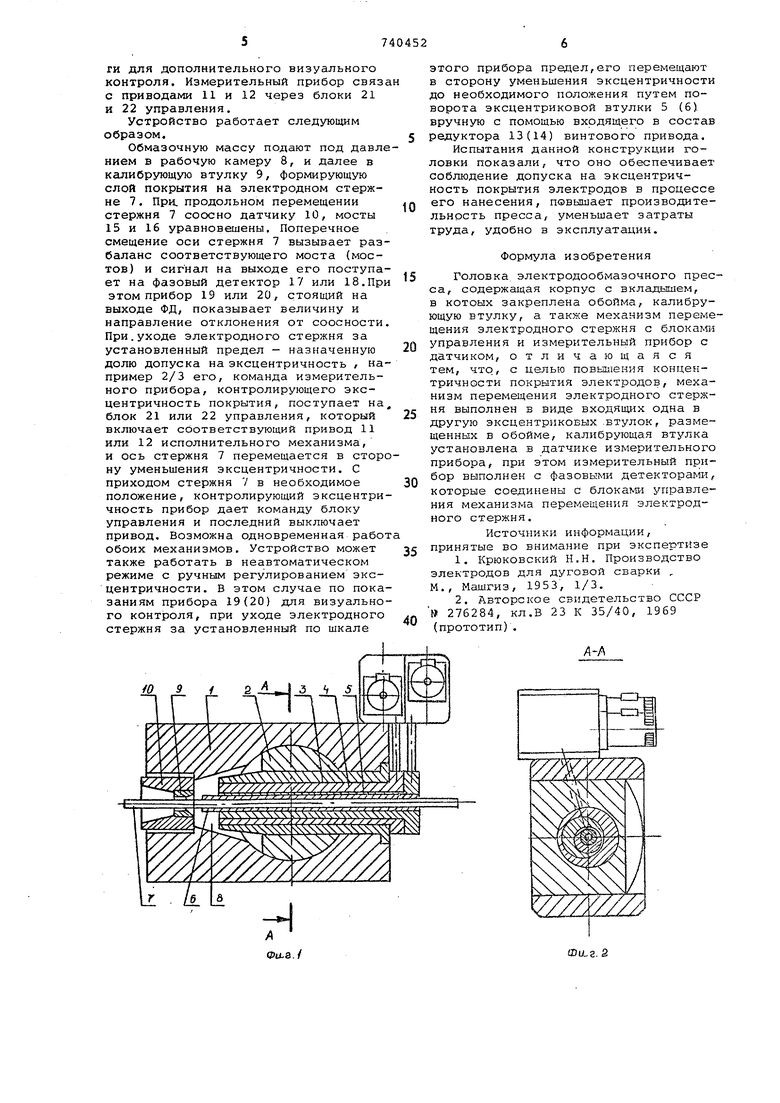

Датчик 10 имеет две пары вторичных катушек. Оси катушек каждой пары лежат на одной прямой. Ось одной пары катушек располагается горизонтальг но , второй - вертикально. Пары вторичных катушек со своими делителями составляют мосты 15 и 16 переменного тока (фиг.4), которые входят в измерительные каналы, контролирующие соответственно вертикальное и гориэон0 тальное перемещение электродного

стержня 7. Электрические мосты связаны с фазовыми детекторами (ФД) 17 и 18, на выходе которых стоят приборы 19 и 20, показываюоще величину

5 и направление отклонения от соосносги для дополнительного визуального контроля. Измерительный прибор связ с приводами 11 и 12 через блоки 21 и 22 управления. Устройство работает следующим образом. Обмазочную массу подают под давл нием в рабочую камеру 8, и далее в калибрующую втулку 9, формирующую слой покрытия на электродном стержне 7. При. продольном перемещении стержня 7 соосно датчику 10, мосты 15 и 16 уравновешены. Поперечное смещение оси стержня 7 вызывает раз баланс соответствующего моста (мостов) и сигнал на выходе его поступа ет на фазовый детектор 17 или 18.Пр этом прибор 19 или 20, стоящий на выходе ФД, показывает величину и направление отклонения от соосности При.уходе электродного стержня за установленный предел - назначенную долю допуска на эксцентричность , на пример 2/3 его, команда измерительного прибора, контролирующего эксцентричность покрытия, поступает на блок 21 или 22 управления, который включает соответствующий привод 11 или 12 исполнительного механизма, и ось стержня 7 перемещается в стор ну уменьшения эксцентричности. С приходом стержня 7 в необходимое положение, контролирующий эксцентри чность прибор дает команду блоку управления и последний выключает привод. Возможна одновременная рабо обоих механизмов. Устройство может также работать в неавтоматическом режиме с ручным регу-лированием эксцентричности. В этом случае по пока заниям прибора 19(20) для визуально го контроля, при уходе электродного стержня за установленный по шкале д

Фи-з./

. 2 этого прибора предел,его перемещают в сторону уменьшения эксцентричности до необходимого положения путем поворота эксцентриковой втулки 5 (б) вручную с помощью входящего в состав редуктора 13(14) винтового привода. Испытания данной конструкции головки показали, что оно обеспечивает соблюдение допуска на эксцентричность покрытия электродов в процессе его нанесения, повышает производительность пресса, уменьшает затраты труда, удобно в эксплуатации. Формула изобретения Головка, электродообмаэочного пресса, содержащая корпус с вкладышем, в котоых закреплена обойма, калибрующую втулку, а также механизм перемещения электродного стержня с блоками управления и измерительный прибор с датчиком, отличающаяся тем, что, с целью повьаиения концентричности покрытия электродов, механизм перемещения электродного стержня выполнен в виде входящих одна в другую эксцентриковых .втулок, размещенных в обойме, калибрующая втулка установлена в датчике измерительного прибора, при этом измерительный прибор выполнен с фазовыми детекторами, которые соединены с блоками управления механизма перемещения электродного стержня. Источники информации, принятые во внимание при экспертизе 1.Крюковский Н.Н. Производство электродов для дуговой сварки , М., Машгиз, 1953, 1/3. 2.Авторское свидетельство СССР 276284, кл.В 23 К 35/40, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1970 |

|

SU276284A1 |

| Способ регулирования концентричности электродного покрытия | 1985 |

|

SU1315204A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| Головка для электродообмазочного пресса | 1959 |

|

SU122562A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ КАЛИБРОВОЧНОЙ ВТУЛКИ ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1972 |

|

SU349541A1 |

| Головка электродообмазочного пресса | 1977 |

|

SU1017461A1 |

| Прибор для контроля эксцентричности покрытий электродов со стержнями из ферромагнитных материалов | 1974 |

|

SU541101A1 |

±7

/б

Авторы

Даты

1980-06-15—Публикация

1976-08-18—Подача