77 /7 72

СП

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1986 |

|

SU1373523A1 |

| Элеваторное загрузочное устройство | 1987 |

|

SU1490055A1 |

| Автомат для обработки деталей типа втулок | 1977 |

|

SU749624A1 |

| Устройство для клепки | 1985 |

|

SU1297980A1 |

| Загрузочное устройство | 1976 |

|

SU657961A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Ротор ориентации штучных деталей | 1976 |

|

SU622644A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Устройство для подачи деталей | 1985 |

|

SU1342683A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

Изобретение относится к машиностроению и может быть использовано для ориентированной подачи деталей в металлорежущие станки и сборочные автоматы. Целью изобретения является повышение надежности устройства в работе за счет принудительного кантования деталей. Детали типа болтов подаются из бункера 1 секторным питателем 2 до упоров 9 направляющих накладок 8 отводящего лотка 5. При этом детали ориентируются, занимая на накладках 8 вертикальное положение. Посредством упора 6, закрепленного на питателе 2, вокруг оси 3 разворачивается и отводящий лоток 5. При этом повороте кронштейн 15, установленый на основании 16, взаимодействуя с роликами 14, разворачивает рычаг-ловитель 11 вокруг оси 13 и его вилочный захват 17, надавливая на рычаги-сбрасыватели 10, поднимает деталь над упорами 9. Деталь под действием собственного веса перемещается по рычагам-сбрасывателям 10 в вилочный захват 17 рычага-ловителя 11. При обратном ходе питателя 2 отводящий лоток 5 возвращается в горизонтальное положение, а вилочный захват 17 ориентирует деталь из вертикального в горизонтальное положение, доводя ее до фиксатора 12. В указанном положении деталь захватывается манипулятором и попадается в зону обработки станка. 4 ил.

Фиг.

1516

Изобретение относится к машиностроению и может быть использовано для ориентированной подачи деталей в металлорежущие станки и сборочные автоматы.

Целью изобретения является повышение надежности работы устройства за счет принудительного кантования деталей.

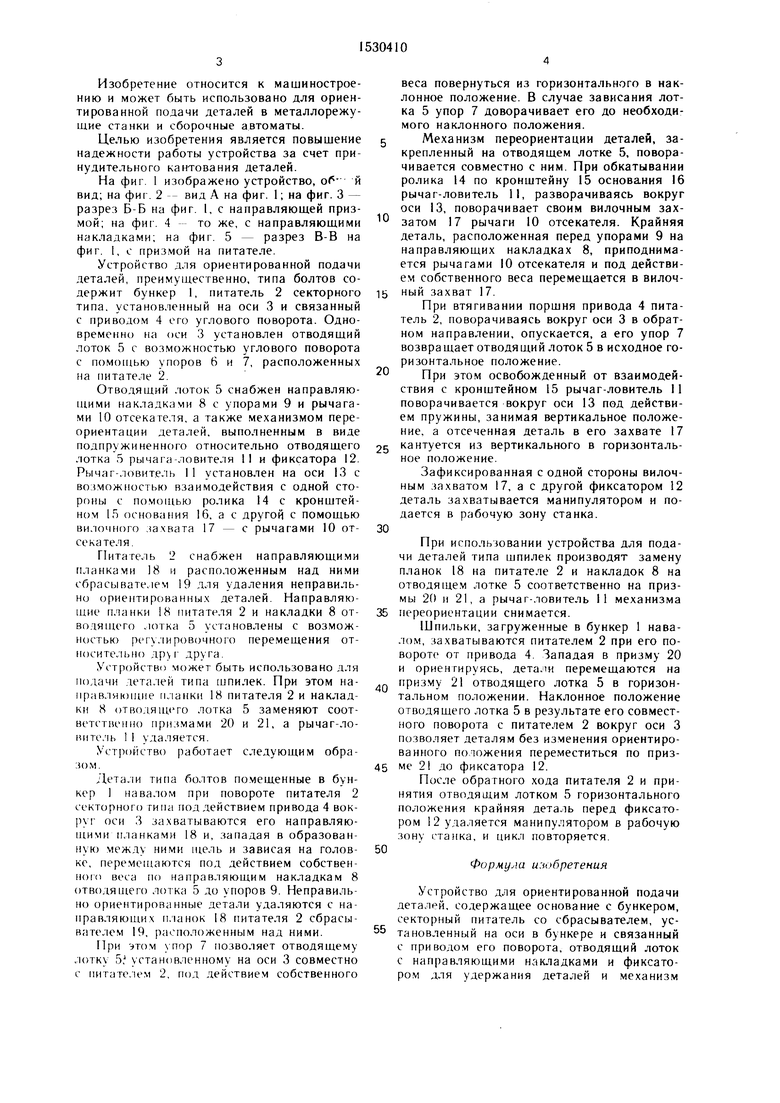

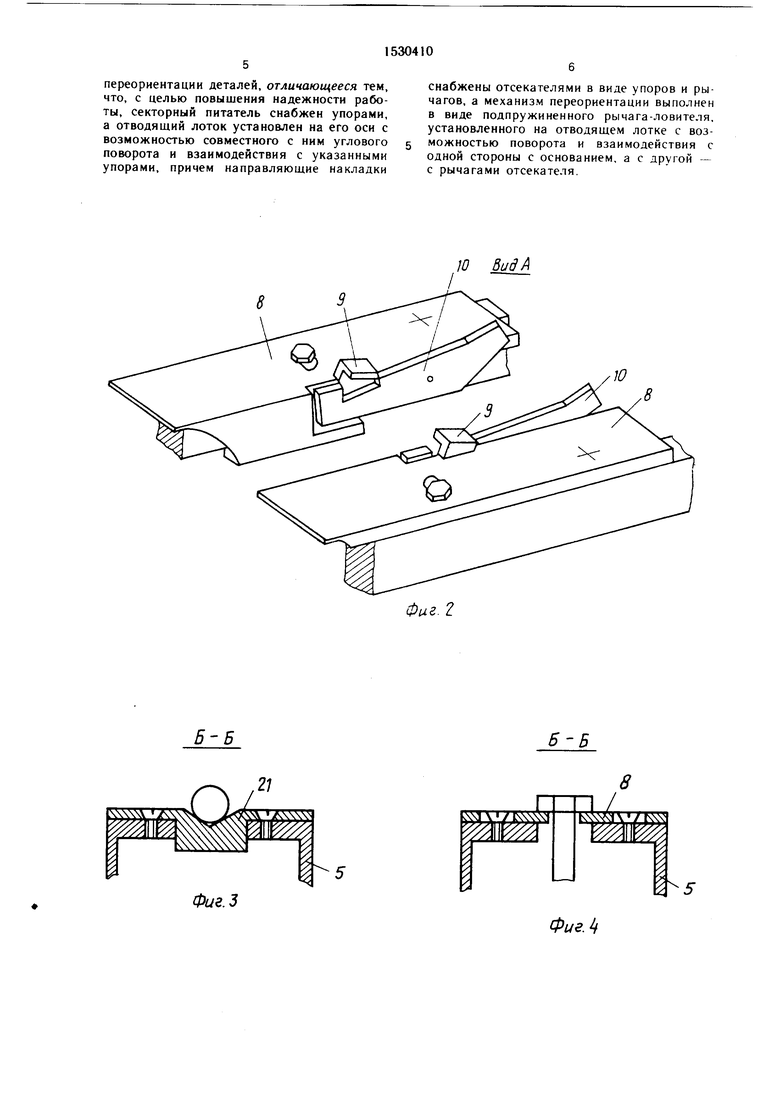

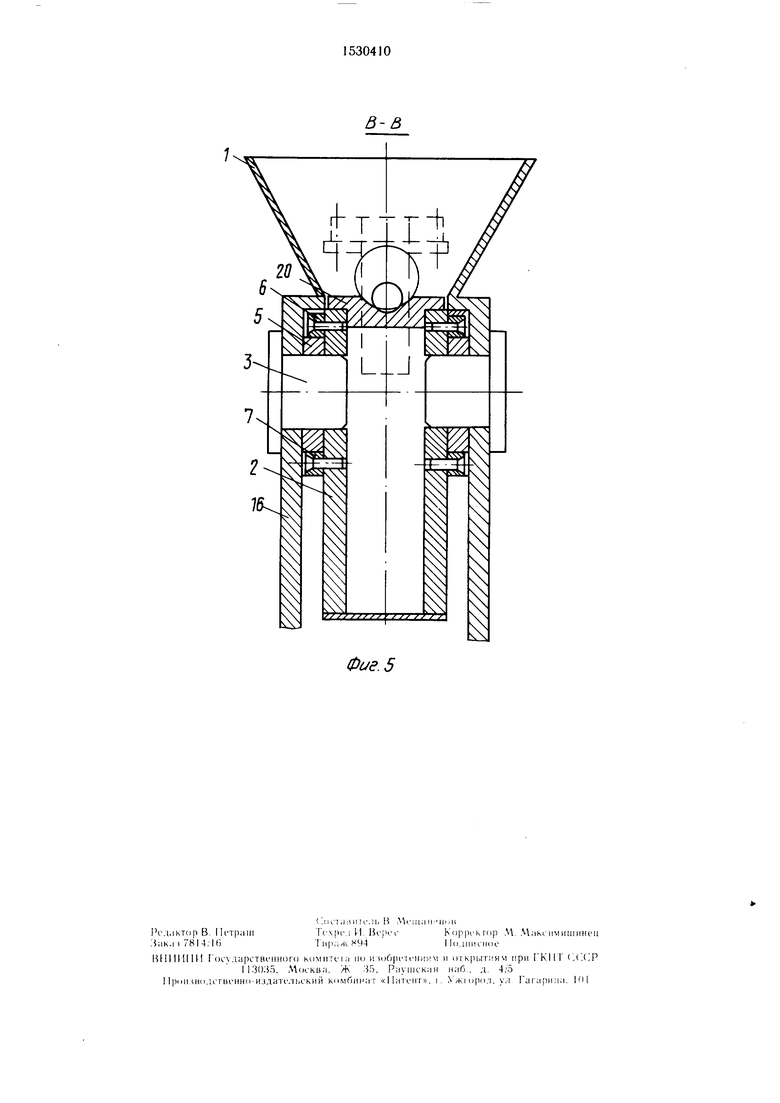

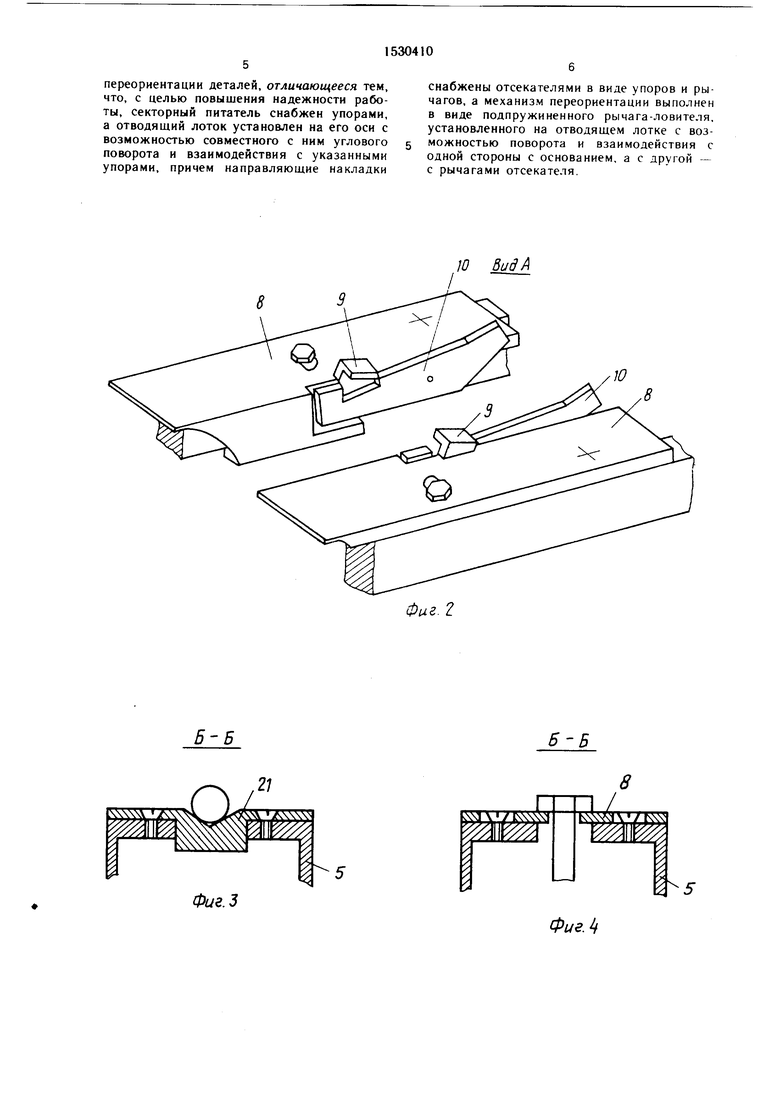

На фиг. 1 изображено устройство, об- и вид; на фиг. 2 -- вид .Л на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I, с направляющей призмой; на фиг. 4 то же, с направляюш.ими накладками; на фиг. 5 - разрез В-В на фиг. 1, с призмой на питателе.

Устройство для ориентированной подачи деталей, преимущественно, типа болтов содержит бункер 1, питатель 2 секторного типа, установленный на оси 3 и связанный с приводом 4 его углового поворота. Одновременно на оси 3 установлен отводящий лоток 5 с возможностью углового поворота с помощью упоров 6 и 7, расположенных на питателе 2.

Отводящий лоток 5 снабжен направляющими накладками 8 с упорами 9 и рычагами 10 отсекателя, а также механизмом переориентации деталей, выполненным в виде подпружиненного относительно отводящего лотка 5 рычага-ловителя 11 и фиксатора 12. Рычаг-ловитель 11 установлен на оси 13 с возможностью взаимодействия с одной стороны с помощью ролика 14 с кронштейном 15 основания 16, а с другой с помощью вилочного захвата 17 - с рычагами 10 отсекателя.

Питатель 2 снабжен направляющими планками 18 и расположенным над ними сбрасывателем 19 для удаления неправильно ориентированны.х деталей. Направляющие планки 18 питателя 2 и накладки 8 отводящего лотка 5 установлены с возможностью регу-тировочного пере.мещения относительно друга.

Устройство может быть использовано для подачи дета.тей типа ипилек. При этом направляющие Г1:1анки 18 питателя 2 и накладки 8 отводящего лотка 5 заменяют соответственно призмами 20 иите.чь 1 I удаляется.

Устройство работает зом.

Детали типа болтов помещенные в бункер 1 навалом при повороте питателя 2 секторного типа под действием привода 4 вокруг оси 3 захватываются его направляющими планками 18 и, западая в образованную между ними И1ель и зависая на головке, перемеп1аются под действием собственною веса по направляющим накладкам 8 отводящего лотка 5 до упоров 9. Неправильно ориентированные детали удаляются с направляющих ri. iaHOK 18 питателя 2 сбрасывателем 19, расположенным над ними.

При упор 7 позволяет отводящему лотку 5, установленному на оси 3 совместно с питателем 2. под действием собственного

и 21, а рычаг-ло- следующим обра0

5

0

5

0

5

0

5

0

5

веса повернуться из горизонтального в наклонное положение. В случае зависания лотка 5 упор 7 доворачивает его до необходимого наклонного положения.

Механизм переориентации деталей, закрепленный на отводящем лотке 5, поворачивается совместно с ним. При обкатывании ролика 14 по кронштейну 15 основания 16 рычаг-ловитель 11, разворачиваясь вокруг оси 13, поворачивает своим вилочным зах- затом 17 рычаги 10 отсекателя. Крайняя деталь, расположенная перед упорами 9 на направляющих накладках 8, приподнимается рычагами 10 отсекателя и под действием собственного веса перемещается в вилочный захват 17.

При втягивании поршня привода 4 питатель 2, поворачиваясь вокруг оси 3 в обратном направлении, опускается, а его упор 7 возвращает отводящий лоток 5 в исходное горизонтальное положение.

При этом освобожденный от взаимодействия с кронштейном 15 рычаг-ловитель 11 поворачивается вокруг оси 13 под действием пружины, занимая вертикальное положение, а отсеченная деталь в его захвате 17 кантуется из вертикального в горизонтальное положение.

Зафиксированная с одной стороны вилочным захватом 17, а с другой фиксатором 12 деталь захватывается манипулятором и подается в рабочую зону станка.

При использовании устройства для подачи деталей типа щпилек производят замену планок 18 на питателе 2 и накладок 8 на отводящем лотке 5 соответственно на призмы 20 и 21, а рычаг-ловитель 11 механизма переориентации снимается.

Шпильки, загруженные в бункер 1 навалом, захватываются питателем 2 при его повороте от привода 4. Западая в призму 20 и ориентируясь, детали перемещаются на призму 21 отводящего лотка 5 в горизонтальном положении. Наклонное положение отводящего лотка 5 в результате его совместного поворота с питателем 2 вокруг оси 3 позволяет деталям без изменения ориентированного по южения переместиться по призме 21 до фиксатора 12.

После обратного хода питателя 2 и принятия отводящим лотком 5 горизонтального положения крайняя деталь перед фиксатором 12 удаляется манипулятором в рабочую зону станка, и цикл повторяется.

Формула изобретения

Устройство для ориентированной подачи деталей, содержащее основание с бункером, секторный питатель со сбрасывателем, установленный на оси в бункере и связанный с приводом его поворота, отводящий лоток с направляющими нак тадками и фиксатором для удержания деталей и механизм

переориентации деталей, отличающееся тем, что, с целью повышения надежности работы, секторный питатель снабжен упорами, а отводящий лоток установлен на его оси с возможностью совместного с ним углового поворота и взанмодействия с указанными упорами, причем направляющие накладки

Б Б

Фиг.З

снабжены отсекателями в виде упоров и рычагов, а механизм переориентации выполнен в виде подпружиненного рычага-ловителя, установленного на отводящем лотке с возможностью поворота и взаимодействия с одной стороны с основанием, а с другой - с рычагами отсекателя.

JO Вид А

8

Фиг. 2

6-Ь

Фие.

Фие.5

| Малов А | |||

| Н | |||

| Загрузочные устройства для металлорежущих станков | |||

| - М., 1965, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-12-23—Публикация

1987-04-20—Подача