(Л

СП

со

о to

ность обработки за счет осуществления непрерывной размерной притирки изделий и обеспечения свободного доступа к диску притира во время его правки. Барабан 5 со шпинделями 6 обрабатываемых деталей 8 установлен на подвижной каретке 9, перемещаемой посредством привода в горизонтальной плоскости по направляющим 11 станины 1. На каретке 9 смонтирован также механизм электроэрозионной правки притирочного диска 3 с приводом его перемещения. На зубчатом колесе 19 барабана, контактирующем с зубчатыми колесами 24 каждого шпинделя б, выполнен кулачок 20,

взаимодействующий с роликами 18 шпинделей 6, а ось барабана 5 смещена относительно оси притирочного диска 3 по направлению перемещения каретки 9 с возможностью изменения величины смещения. Детали 8 посредством вибролотка последовательно подаются в зону обработки на притирочный диск 3 и получают вращение вокруг оси барабана 5 и оси шпинделя 6. При обработке детали прижимаются к диску 3

посредством пружины 21. За счет криволинейной поверхности кулачка 20 производятся операции загрузки, разгрузки станка и съем припуска деталей 8. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки уплотнительных поверхностей запорной арматуры | 1983 |

|

SU1134352A1 |

| Устройство для притирки плоских поверхностей | 1990 |

|

SU1775280A1 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Станок для электроабразивной правки алмазных кругов | 1988 |

|

SU1526937A1 |

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2013 |

|

RU2541230C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797801C1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| Станок для притирки плоских поверхностей, расположенных в полости втулки, цилиндра и т.п. | 1941 |

|

SU63282A1 |

| Устройство для притирки уплотнительных поверхностей | 1989 |

|

SU1683984A1 |

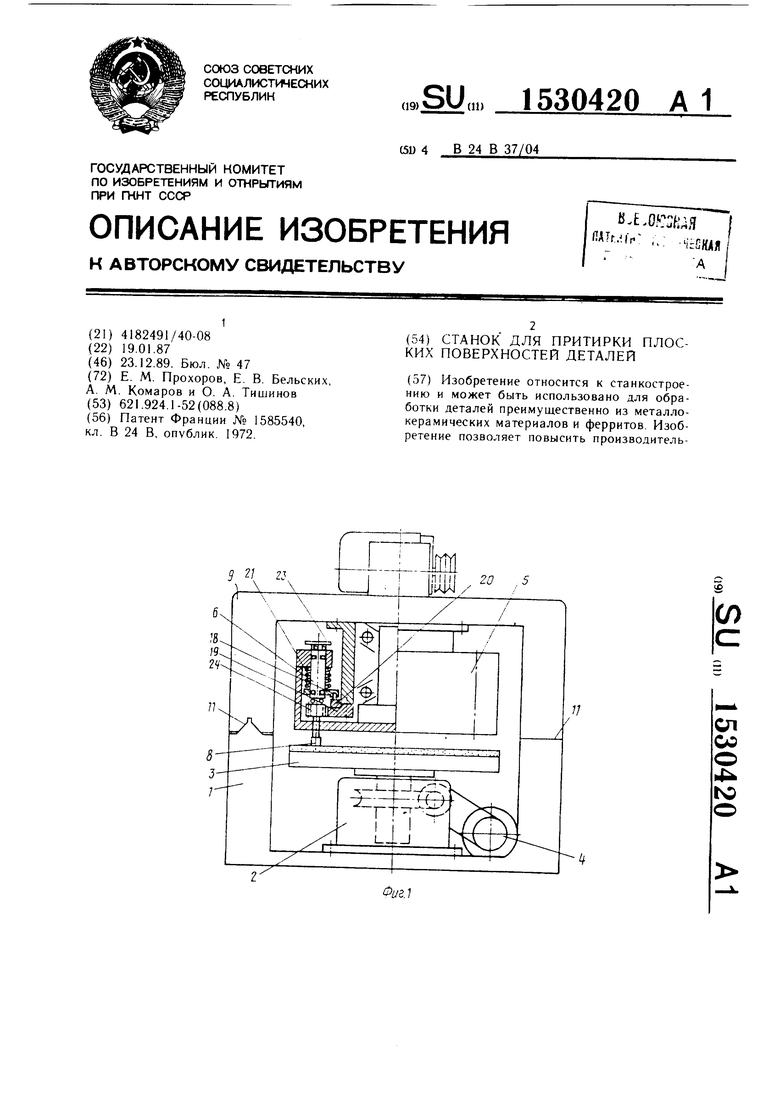

Изобретение относится к станкостроению и может быть использовано для обработки деталей преимущественно из металлокерамических материалов и ферритов. Изобретение позволяет повысить производительность обработки за счет осуществления непрерывной размерной притирки изделий и обеспечения свободного доступа к диску притира во время его правки. Барабан 5 со шпинделями 6 обрабатываемых деталей 8 установлен на подвижной каретке 9, перемещаемой посредством привода в горизонтальной плоскости по направляющим 11 станины 1. На каретке 9 смонтирован также механизм электроэрозионной правки притирочного диска 3 с приводом его перемещения. На зубчатом колесе 19 барабана, контактирующем с зубчатыми колесами 24 каждого шпинделя 6, выполнен кулачок 20, взаимодействующий с роликами 18 шпинделей 6, а ось барабана 5 смещена относительно оси притирочного диска 3 по направлению перемещения каретки 9 с возможностью изменения величины смещения. Детали 8 посредством вибролотка последовательно подаются в зону обработки на притирочный диск 3 и получают вращение вокруг оси барабана 5 и оси шпинделя 6. При обработке детали прижимаются к диску 3 посредством пружины 21. За счет криволинейной поверхности кулачка 20 производятся операции загрузки, разгрузки станка и съем припуска деталей 8. 6 ил.

Изобретение относится к обработке плоских поверхностей изделий, преимущественно из метал. юкерамических материалов, ферритов.

Целью изобретения является повышение производительности обработки путем осу- 1цеств. 1ения непрерывной притирки деталей и обеспечения свободного доступа к притирочному диску во вре.мя его правки.

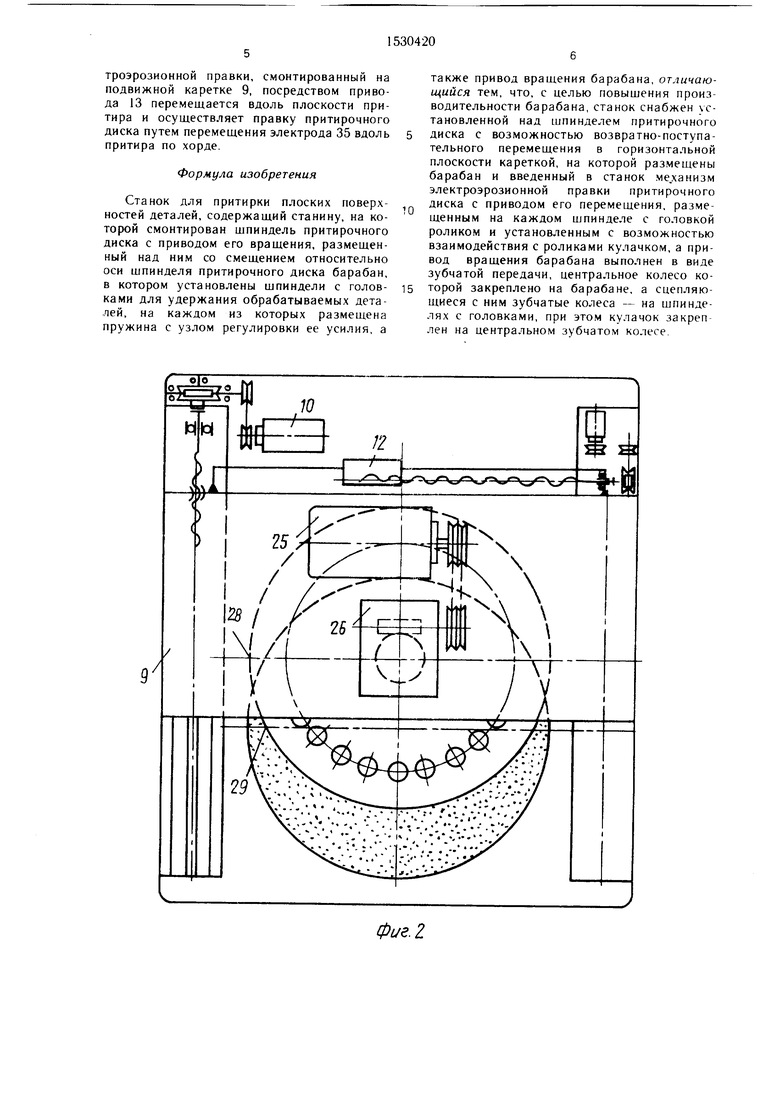

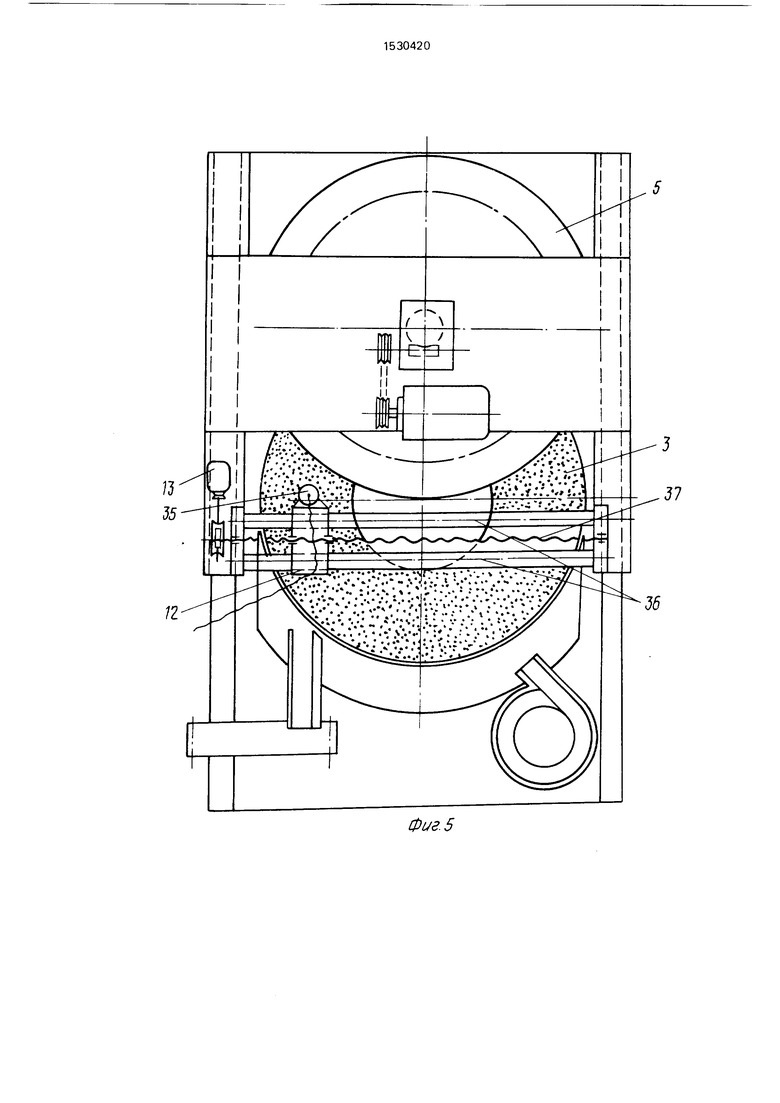

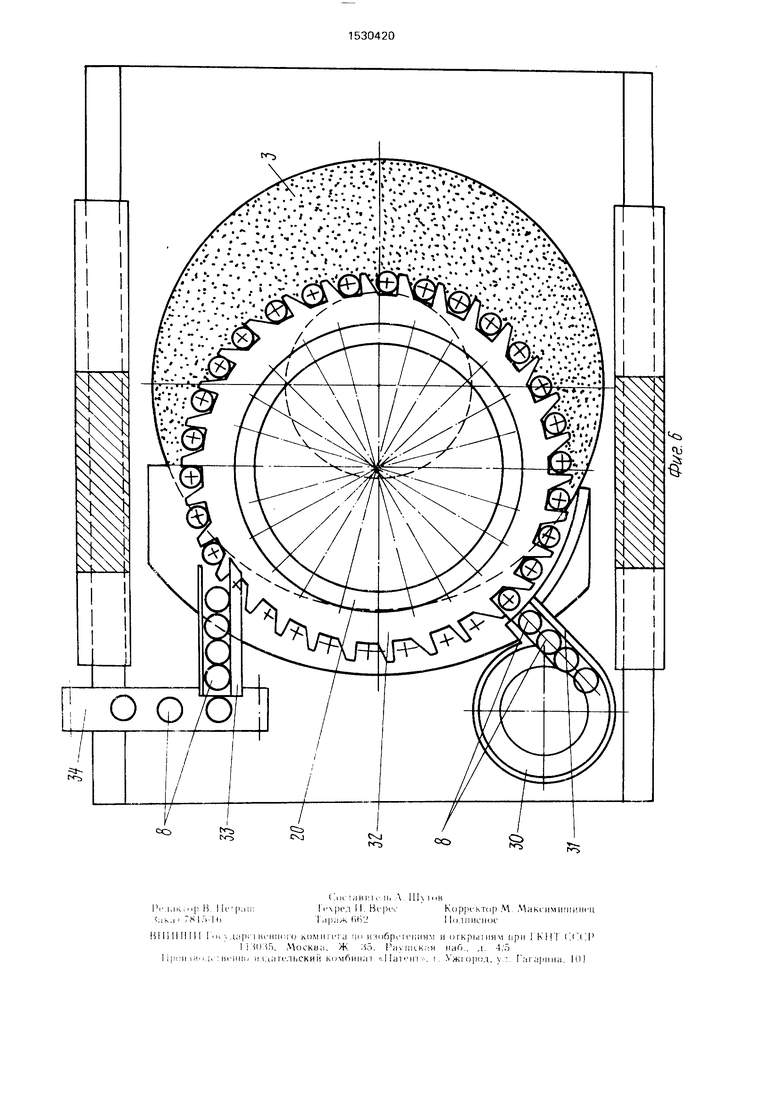

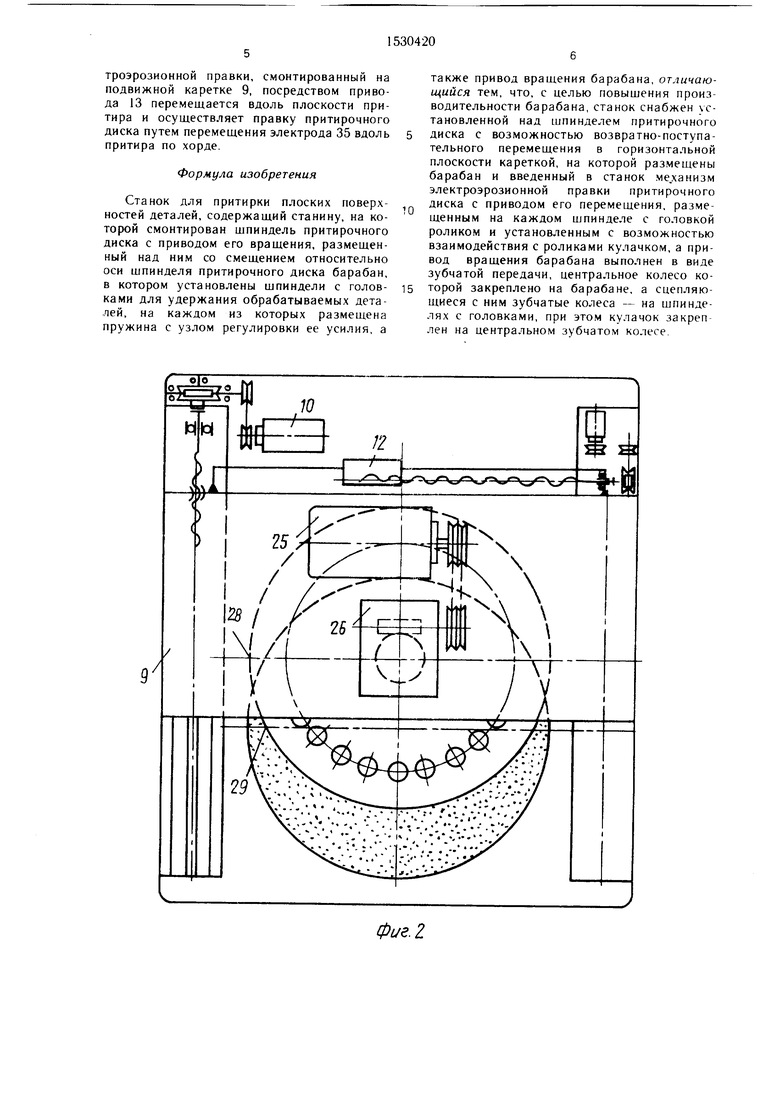

На фиг. 1 показана кинематическая схема станка; на фи|. 2 то же, вид CBC|)xv; ца фиг. 3 барабан; на фи1-. 4 разрез А-А на фи1 3; на фиг- 5 - станок в позиции правки, ви;; сверху, на фиг. 6 схема загрузки и выгрузки деталей.

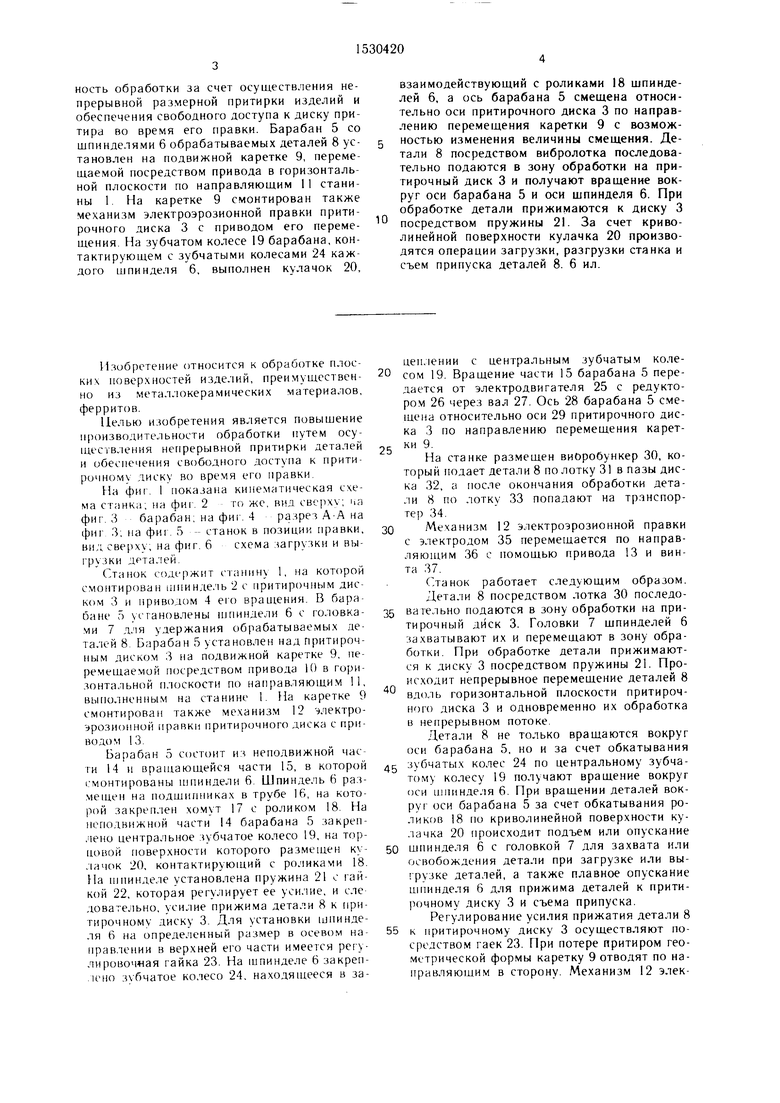

Станок содержит станину 1, на которой смонтирован шпиндель 2 с притирочным диском 3 и приводом 4 его вращения. В барабане 5 усгановлены 1ппиндели 6 с головка- .ми 7 для удержания обрабатываемых деталей 8. Барабан 5 установлен над притирочным диском 3 на подвижной каретке 9, перемещаемой посредством привода К) в горизонтальной плоскости по направляющим 11, вьпюлнсниым на станине 1. На каретке 9 смонтирован также механизм 12 электроэрозионной правки притирочного диска с приводом 13.

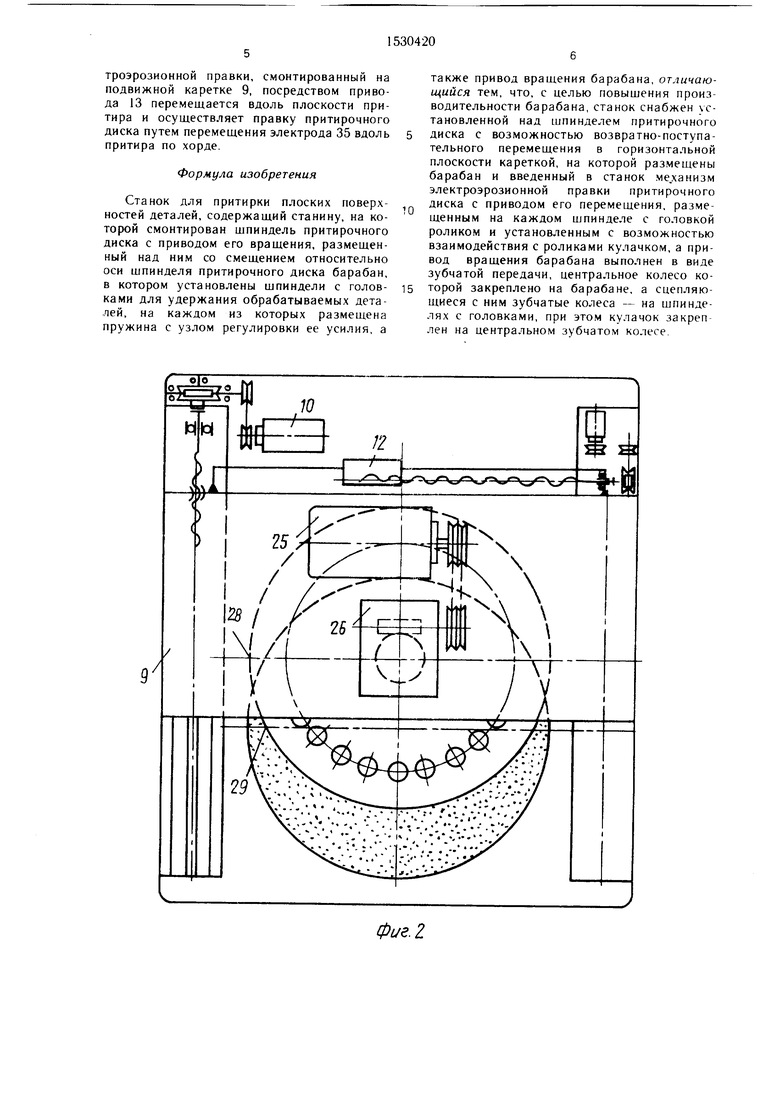

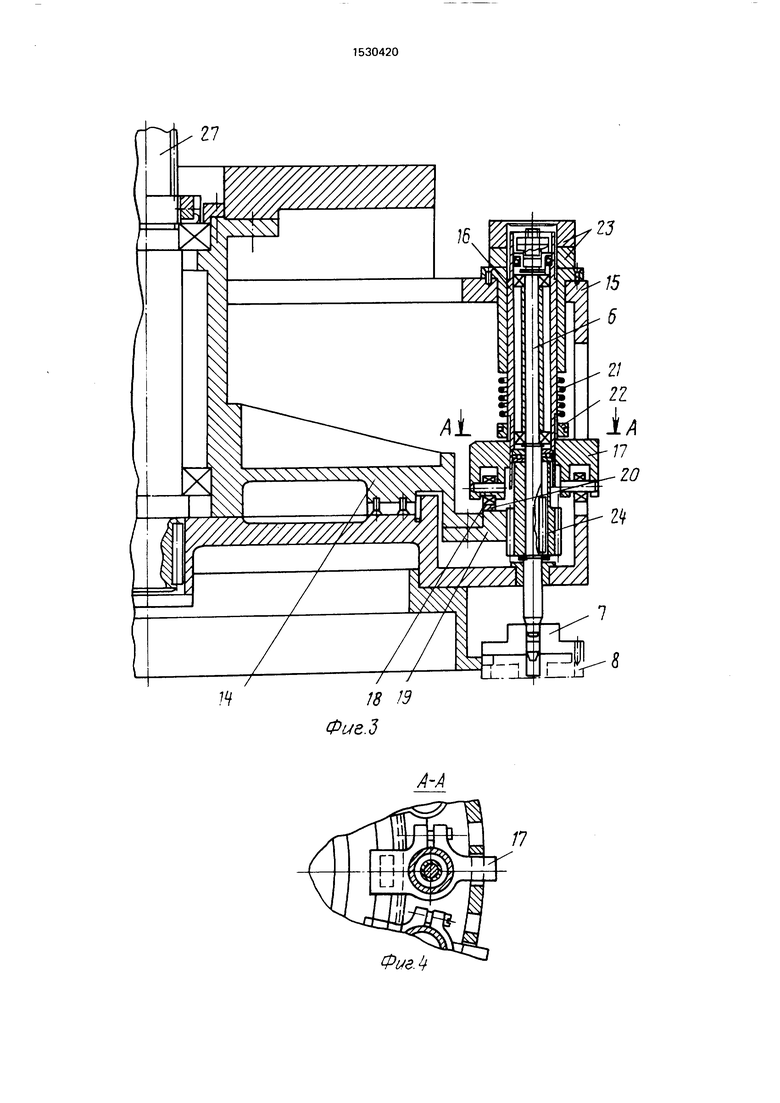

Барабан 5 состоит из неподвижной части 14 и вращающейся части 15, в которой смонтированы ц пиндели 6. Шпиндель 6 раз- меп.1ен на подшипниках в трубе 16, на которой закреплен хомут 17 с роликом 18. На неподвижной части 14 барабана 5 закреплено центральное зубчатое колесо 19, на торцовой поверхности которого размещен ку- . 1ачок 20, контактирующий с роликами 18. На п пинделе установлена пружина 21 с гайкой 22, которая регулирует ее усилие, и еле довательно, усилие прижима детали 8 к притирочному диску 3. Для установки шпинделя 6 на определенный размер в осевом направлении в верхней его части имеется регулировочная гайка 23. На шпинделе 6 закреп- .icHo з бчатое колесо 24, находящееся в за5

цеплении с центральным зубчатым коле- 0 сом 19. Вращение части 15 барабана 5 передается от электродвигателя 25 с редуктором 26 через вал 27. Ось 28 барабана 5 смещена относительно оси 29 притирочного диска 3 по направлению перемещения каретки 9.

На станке размещен виоробункер 30, который подает детали 8 по лотку 31 в пазы диска 32, а после окончания обработки детали 8 по лотку 33 попадают на транспортер 34.

0 Механизм 12 электроэрозионной правки с электродом 35 перемещается по направляющим 36 с помощью привода 13 и винта 37.

Станок работает следующим образом.

Детали 8 посредством лотка 30 последо- 5 вательно подаются в зону обработки на притирочный диск 3. Головки 7 щпинделей 6 захватывают их и перемещают в зону обработки. Нри обработке детали прижимаются к диску 3 посредством пружины 21. Происходит непрерывное перемещение деталей 8 вдоль горизонтальной плоскости притирочного диска 3 и одновременно их обработка в непрерывном потоке.

Детали 8 не только вращаются вокруг оси барабана 5, но и за счет обкатывания 5 зубчатых колес 24 по центральному зубчатому колесу 19 получают вращение вокруг оси шпинделя 6. Нри вращении деталей вокруг оси барабана 5 за счет обкатывания ро- ликг)В 18 по криволинейной поверхности кулачка 20 происходит подъем или опускание 0 шпинделя 6 с головкой 7 для захвата или освобождения детали при загрузке или выгрузке деталей, а также плавное опускание шпинделя 6 для прижима деталей к притирочному диску 3 и съема припуска.

Регулирование усилия прижатия детали 8 5 к притирочному диску 3 осуществляют посредством гаек 23. При потере притиром геометрической формы каретку 9 отводят по направляющим в сторону. Механизм 12 элек0

троэрозионной правки, смонтированный на подвижной каретке 9, посредством привода 13 перемещается вдоль плоскости притира и осуществляет правку притирочного диска путем перемещения э;1ектрода 35 вдоль притира по хорде.

Формула изобретения

Станок для притирки плоских поверхностей деталей, содержащий станину, на которой смонтирован щпиндель притирочного диска с приводом его вращения, размещенный над ним со смещением относительно оси шпинделя притирочного диска барабан, в котором установлены щпиндели с головками для удержания обрабатываемых деталей, на каждом из которых размещена пружина с узлом регулировки ее усилия, а

также привод вращения барабана, отличающийся тем, что, с целью повыщения производительности барабана, станок снабжен установленной над шпинделем притирочного диска с возможностью возвратно-поступательного перемещения в горизонтальной плоскости кареткой, на которой размещены барабан и введенный в станок ме.ханизм электроэрозионной правки притирочного диска с приводом его перемещения, размещенным на каждом шпинделе с головкой роликом и установленным с возможностью взаимодействия с роликами кулачком, а привод вращения барабана выполнен в виде зубчатой передачи, центральное колесо которой закреплено на барабане, а сцепляющиеся с ним зубчатые колеса - на шпинделях с головками, при этом кулачок закреплен на центральном зубчатом колесе.

Фиг. г

Фиг.З

23

15

Фие.1

Фиг. 5

со

| Глушитель | 1988 |

|

SU1585540A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1989-12-23—Публикация

1987-01-19—Подача