Изобретение относится к промышленности строительных материалов и может Ьыть использовано при изготовлении растворов и бетонов на шла- кощелочном вяжущем,

Целью изобретения является удлинение сроков схватывания и повышения прочности в содовом расплаве при температуре до 900 С.

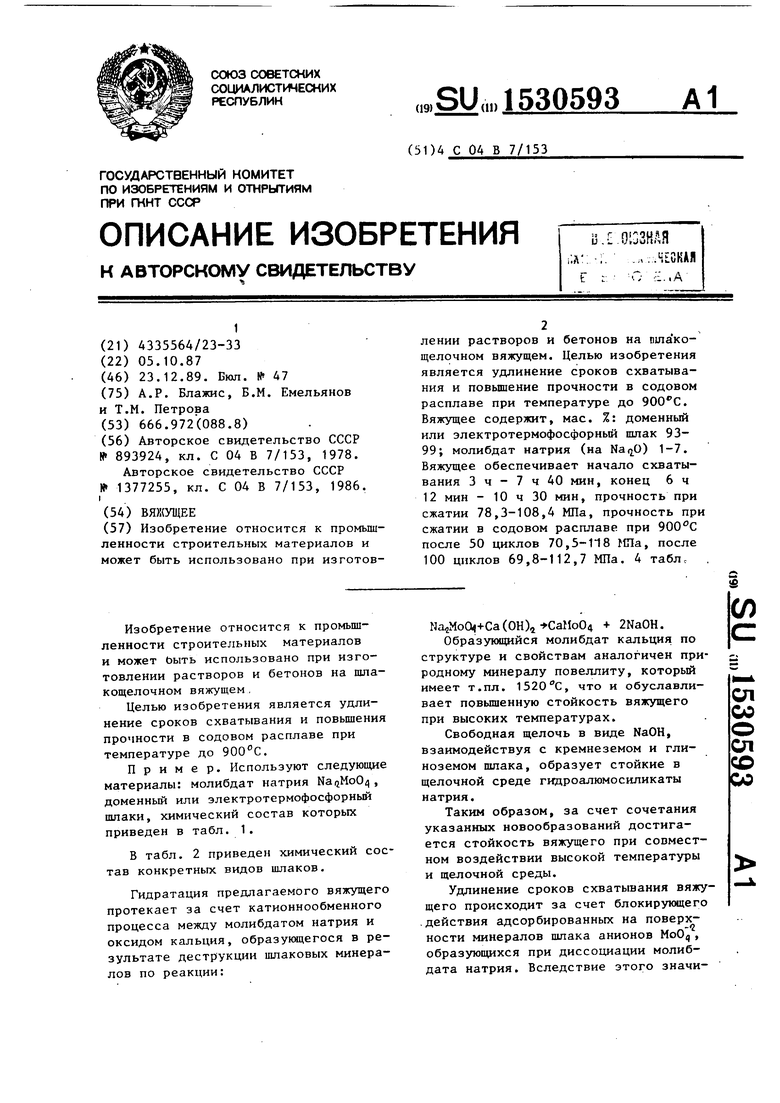

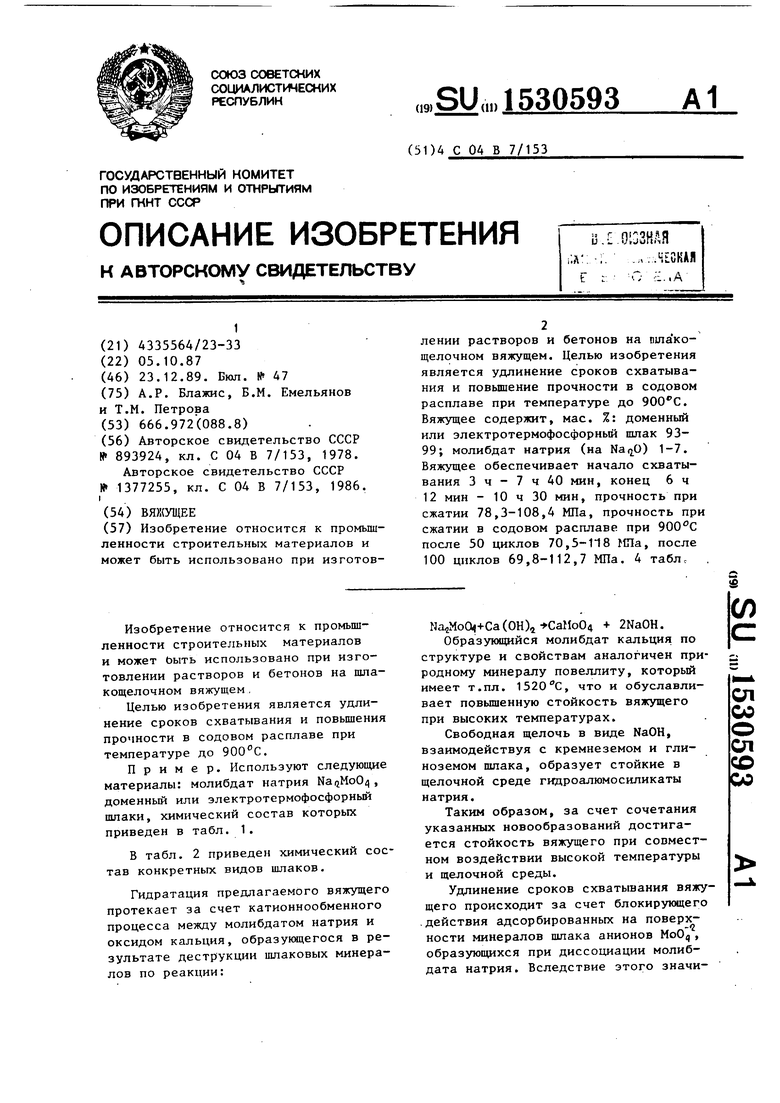

Пример. Используют следующие материалы: молибдат натрия NaijMoO, доменный или электротермофосфорный шпаки, химический состав которых приведен в табл. 1.

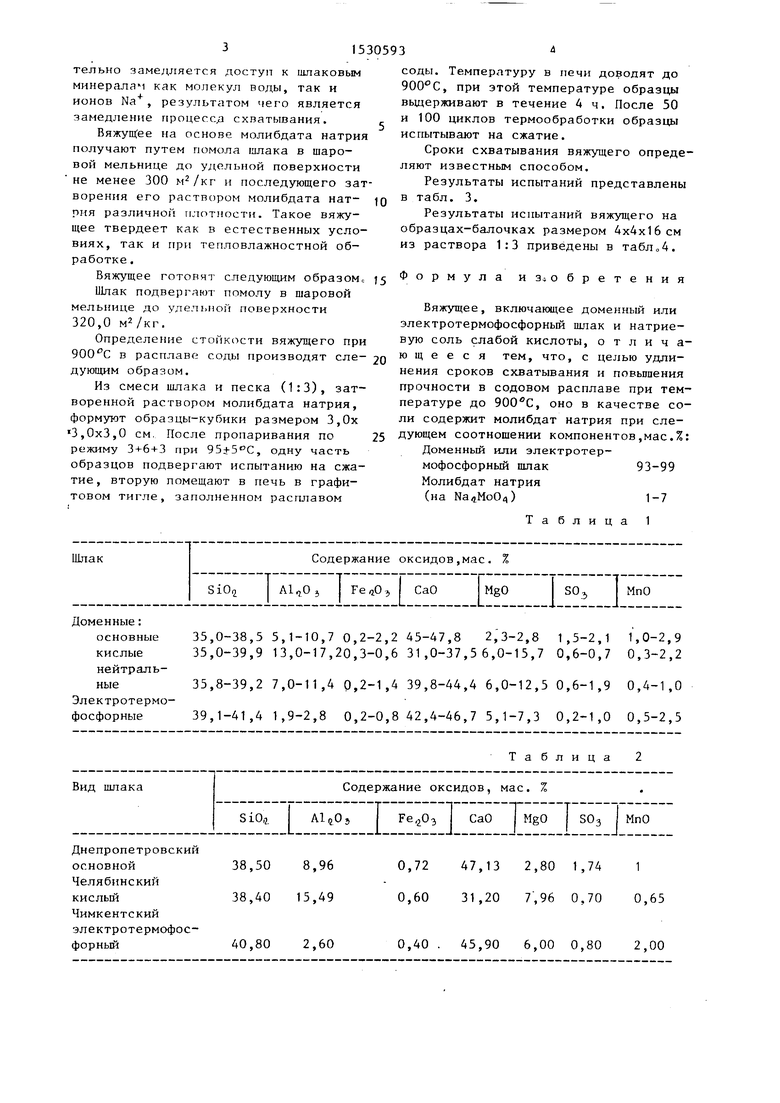

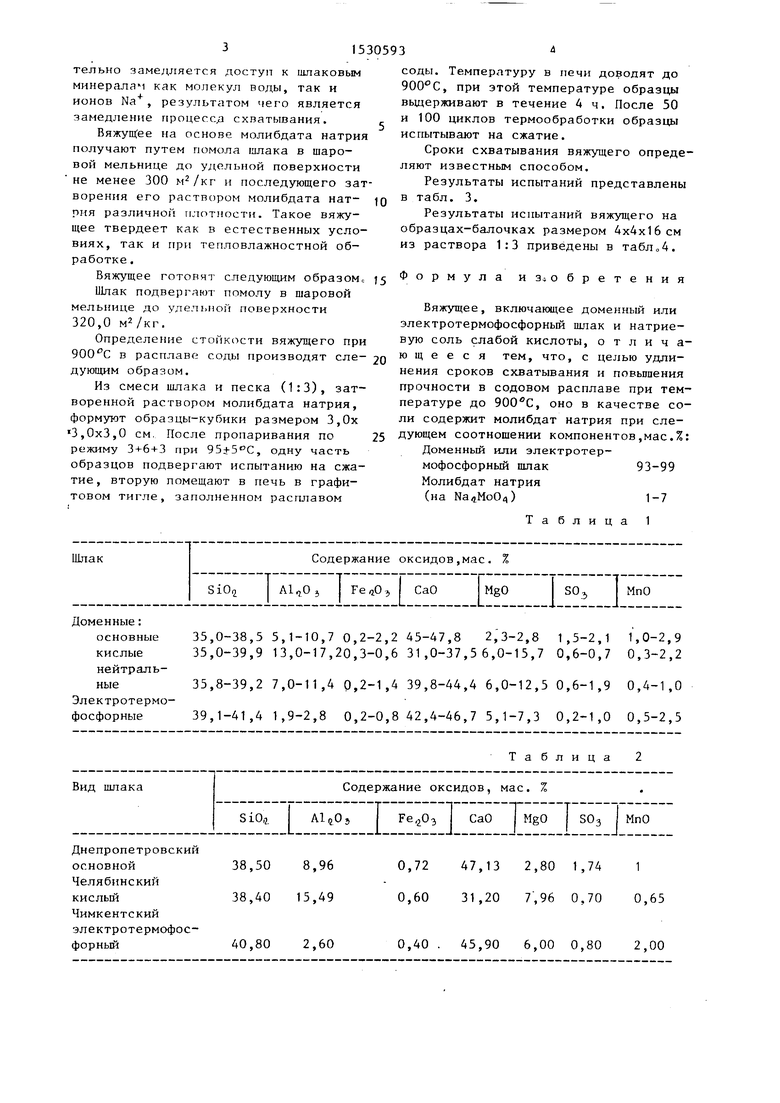

В табл. 2 приведен химический состав конкретных видов шлаков.

Гидратация предлагаемого вяжущего протекает за счет катионнообменного процесса между молибдатом натрия и оксидом кальция, образующегося в результате деструкции шлаковых минералов по реакции:

Na5MoO +Ca(OH)4- CaMo04 + 2NaOH.

Образующийся молибдат кальция по структуре и свойствам аналогичен природному минералу повеллиту, который имеет т.пл. , что и обуславливает повышенную стойкость вяжущего при высоких температурах.

Свободная щелочь в виде NaOH, взаимодействуя с кремнеземом и глиноземом пшака, образует стойкие в щелочной среде гидроалюмосиликаты натрия.

Таким образом, за счет сочетания указанных новообразований достигается стойкость вяжущего при совместном воздействии высокой температуры и щелочной среды.

Удлинение сроков схватывания вяжущего происходит за счет блокирующего .действия адсорбированных на поверхности минералов шлака анионов МоО, образующихся при диссоциации молиб- дата натрия. Вследствие этого значи(Л

ел

со о СП со

00

тельно замедляется доступ к шлаковым минералам как молекул воды, так и ионов Na , результатом чего является замедление процессх схватывания.

ВяжуЩ ее на основе молибдата натрия получают путем помола шлака в шаровой мельнице до удельной поверхности не менее 300 и последующего зат ворения его раствором молибдата нат- рия различной плотности. Такое вяжущее твердеет как в естественных условиях, так и при тепловлажностной об

ю 0593

соды. Температуру в печи доводят до 900°С, при этой температуре образцы вьщерживают в течение 4 ч. После 50 и 100 циклов термообработки образцы испытывают на сжатие.

Сроки схватывания вяжущего определяют известным способом.

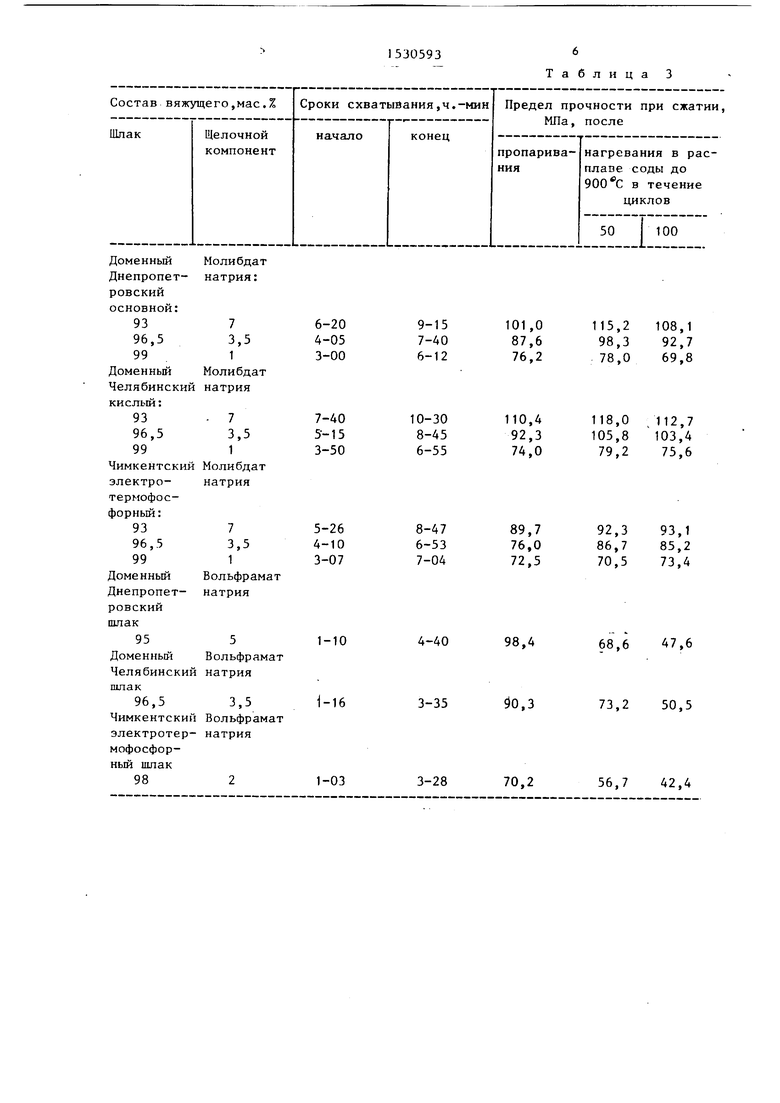

Результаты испытаний представлены в табл. 3.

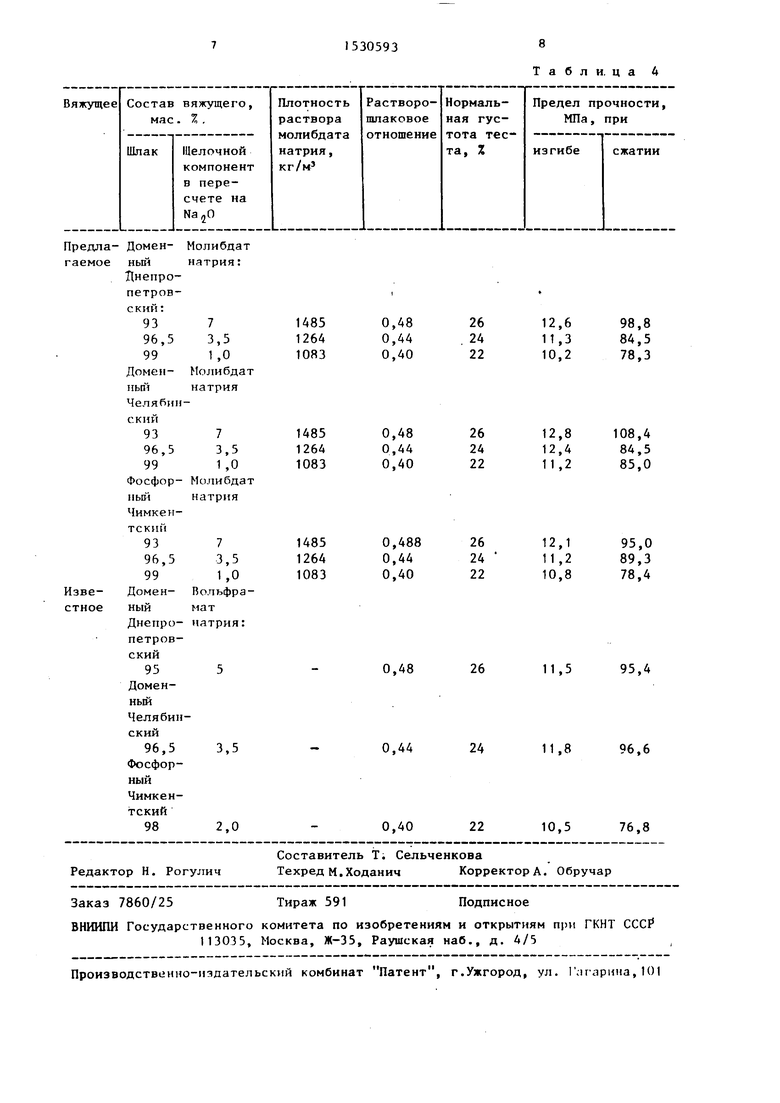

Результаты испытаний вяжущего на образцах-балочках размером 4x4x16 см из раствора 1:3 приведены в табЛо4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1988 |

|

SU1537656A1 |

| Вяжущее | 1987 |

|

SU1512943A1 |

| Вяжущее | 1988 |

|

SU1608153A1 |

| Вяжущее | 1986 |

|

SU1377255A1 |

| Вяжущее | 1988 |

|

SU1571017A1 |

| Вяжущее | 1988 |

|

SU1608152A1 |

| Вяжущее | 1986 |

|

SU1401026A1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| Вяжущее | 1989 |

|

SU1708787A1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении растворов и бетонов на шлакощелочном вяжущем. Целью изобретения является удлинение сроков схватывания и повышение прочности в содовом расплаве при температуре до 900°С. Вяжущее содержит, мас.%: доменный или электротермофосфорный шлак 93 - 99

молибдат натрия (на NA2O) 1 - 7. Вяжущее обеспечивает начало схватывания 3 ч - 7 ч 40 мин, конец 6 ч 12 мин - 10 ч 30 мин, прочность при сжатии 78,3 - 108,4 МПа, прочность при сжатии в содовом расплаве при 900°С после 50 циклов 70,5 - 118 МПа, после 100 циклов 69,8 - 112,7 МПа, 4 табл.

работке.

Вяжущее готовят следующим образоМс J5 Формула и з обретения

Шлак подвергают помолу в шаровой мельнице до удельной поверхности 320,0 м2/кг.

Определение стойкости вяжущего при

Вяжущее, включающее доменный или электротермофосфорный шлак и натриевую соль слабой кислоты, о т л и ч а900 С в расплаве соды производят еле- 20 ю щ е е с я тем, что, с целью удлидующим образом.

Из смеси шлака и песка (1:3), затворенной раствором молибдата натрия, формуют образцы-кубики размером 3,0х «3,0x3,0 см. После пропаривания по режиму 3+6+3 при ЭЗ+З С, одну часть образцов подвергают испытанию на сжатие, вторую помещают в печь в графитовом тигле, заполненном расплавом

ШлакСодержание оксидов,мае. %

,jOi , CaOMgOSO MnO

Доменные:

основные35,0-38,5 5,1-10,7 0,2-2,2 45-47,8 2,3-2,8 1,5-2,1 1,0-2,9

кислые35,0-39,9 13,0-17,20,3-0,6 31,0-37,56,0-15,7 0,6-0,7 0,3-2,2

нейтральные35,8-39,2 7,0-11,4 0,2-1,4 39,8-44,4 6,0-12,5 0,6-1,9 0,4-1,0

Электротермо- фосфорные39,1-41,41,9-2,8 0,2-0,842,4-46,75,1-7,3 0,2-1,0 0,5-2,5

,..,.«.«.-«... -. - - --- - - - - . - - -. - -.-- - - - - - - -,- - . - - ---. - - -- -

Таблица 2

.«-- «------.

Вид шлакаСодержание оксидов, мае. %

SiO,i I I I CaO j MgO | SOg I MnO

Днепропетровский

основной38,50 8,96 0,72 47,13 2,80 1,74 1

Челябинский

кислый38,40 15,49 0,60 31,20 7,96 0,70 0,65

Чимкентский электротермофосфорный40,80 2,60 0,40 . 45,90 6,00 0,80 2,00

Вяжущее, включающее доменный или электротермофосфорный шлак и натриевую соль слабой кислоты, о т л и ч анения сроков схватывания и повьппения прочности в содовом расплаве при температуре до 900°С, оно в качестве соли содержит молибдат натрия при сле- дующем соотношении компонентов,мае.%: Доменный или электротер-

блица

93-99

1-7 1

Таблица 3

Табли. ца 4

| Вяжущее | 1979 |

|

SU893924A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1986 |

|

SU1377255A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| I | |||

Авторы

Даты

1989-12-23—Публикация

1987-10-05—Подача