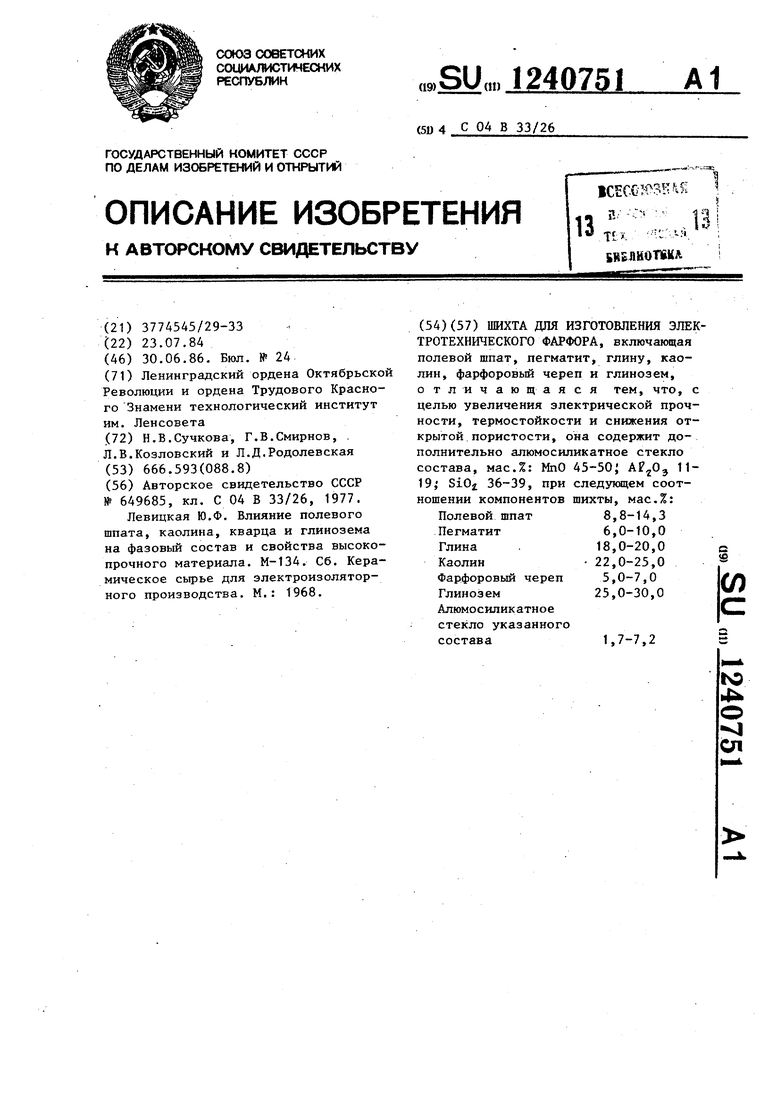

Изобретение относится к электроне рамической промышленности и может быть использовано для изготовления высоковольтных изоляторов.

Цель изобретения - увеличение электрической прочности, термостойкости и снижение открытой пористости

В шихту для изготовления электротехнического фарфора вводят алюмоси- ликатное стекло состава, мас.%: МпО 45-50; Ае.0, 1t-l9; SiOg 36-39, которое при более низкой температуре спекания образует готовую стеклофа- зу с достаточно низкой вязкостью, которая обеспечивает более полное смачивание и уплотнение отдельных зерен в процессе спекания. За счет зтого увеличивается механическая прочность, электрическая прочность, термостойкость;снижается открытая пористость и водопоглощение.

Технология получения керамического материала следукидая.

В соответствии с необходимым содержанием взвешиваются все компонент Полевой шпат, пегматит и глинозем помещают в вибромельницу и измельчают 60 ч, затем вместе с оставшимся каолином, глиной, фарфоровым черепом и стеклом (синтезировано из реактивов марки Ч при 1400-1500 С в высокоглиноземистых тиглях в течение 1 ч на воздухе) смешиваются в шаровой мельнице. Готовая масса обезвоживается до влажности 20-22%. Далее готовятся образцы для испытаний: стержни длиной 70 мм и диаметром 10м для определения предела прочности при изгибе, плиточки размером 45-45 м для определения усадки, открытой по- ристости, водопоглощения и кажущейся плотности.

Испытание материала проводится по отработанным методикам и на приборах прошедших Государственную проверку, в частности, предел прочности при изПредел прочности при изгибе, МПа

140

Электрическая прочность, кВт/мм (не менее)

37

гибе на приборе ГИРИКОНД с точностью tOj,5 МПа, плотность и пористость определяют гидростатическим взвешиванием, термостойкость термостатирова- нием и охлаждением в воде с последующим увеличением температуры на , электрическая прочность на приборе ПУЕ 5/50 с точностью±10,2 кВт/мм.

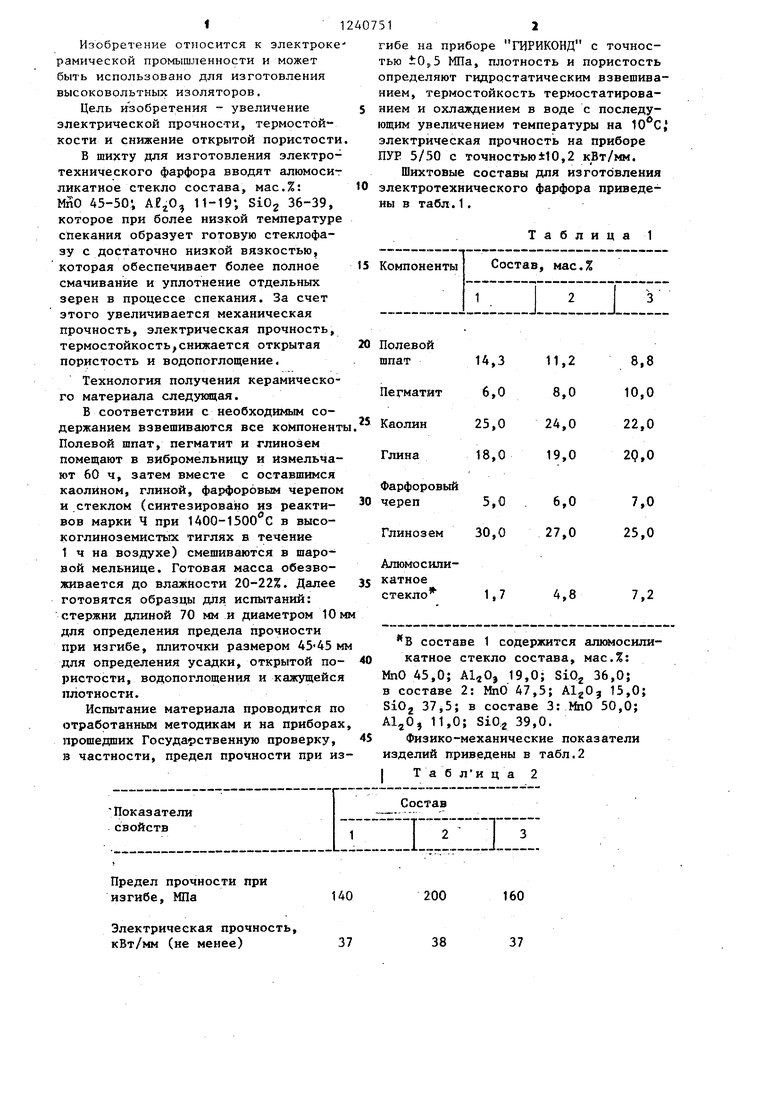

Шихтовые составы для изготовления электротехнического фарфора приведены в табл.1.

Таблица 1

1.7

4,8

7,2

составе 1 содержится алкмосиликатное стекло состава, мас.%: МпО 45,0; , 19,0; SiQ 36,0; в составе 2: МпО 47,5; AlgO 15,0; SiO- 37,5; в составе 3: МпО 50,0;

А1,0,

11,0; SiO:2 39,0.

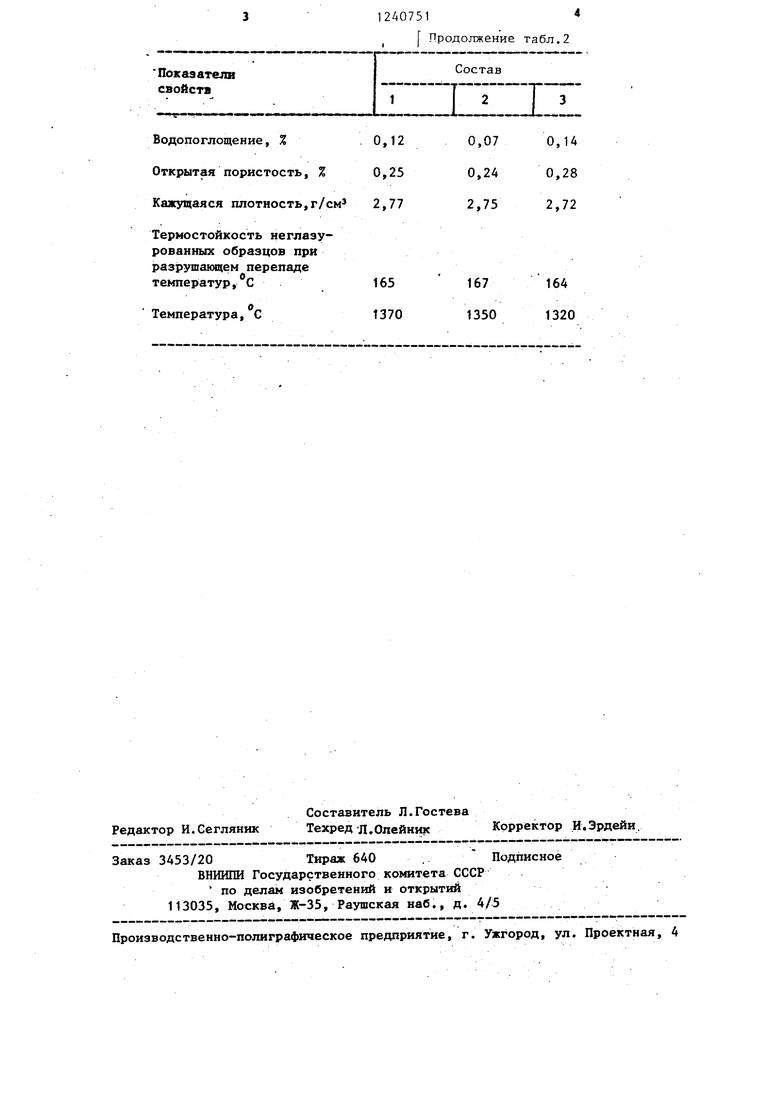

Физико-механические показатели изделий приведены в табл.2

I Т а б л и ц а 2

200

160

38

37

Показатели свойств

Водопоглощение, % Открытая пористость, % Кажущаяся плотность,г/см

Термостойкость неглазурованных образцов при разрушающем перепаде температур,с

Температура, С

Редактор И.еегляник

Составитель Л.Гостева Техред л.Олейник

Заказ 3453/20 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

12407514

Продолжение табл,2

1

Состав 2

0,14 0,28 2,72

164 1320

Корректор И.Эрдейи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1289854A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| Керамическая масса | 1988 |

|

SU1622338A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

| Шихта для изготовления огнеупорных изделий | 1984 |

|

SU1188143A1 |

| Бетонная смесь | 1985 |

|

SU1335548A1 |

| Глазурь | 1989 |

|

SU1694562A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Левицкая Ю.Ф | |||

| Влияние полевого шпата, каолина, кварца и глинозема на фазовый состав и свойства высокопрочного материала | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Сб | |||

| Керамическое сырье для электроизоляторного производства | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1986-06-30—Публикация

1984-07-23—Подача