4

{i)b

М

СО СП

Изобретение относится к получению массы для изготовления фарфоровых изоляторов и используется в производстве высоковольтных изоляторов.

Цель изЪбретения - снижение стоимости.

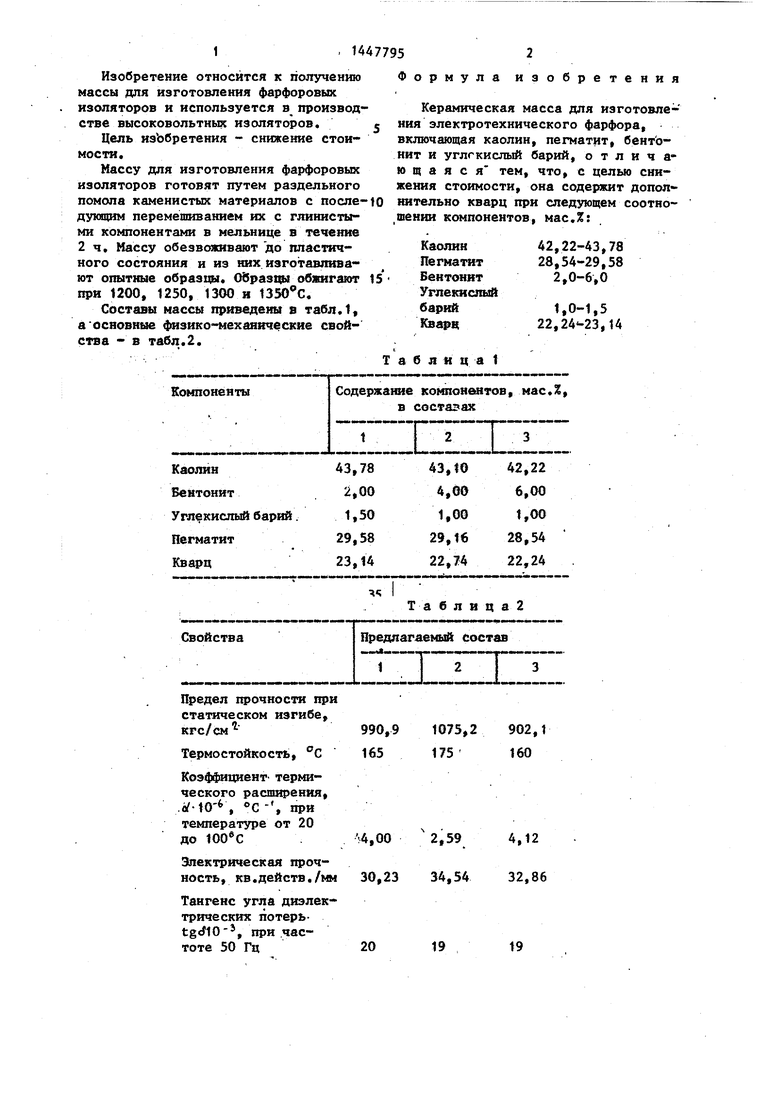

Массу для изготовления фарфоровых изоляторов готовят путем раздельного помола каменистых материалов с после дующим перемешиванием их с глинистыми компонентами в мельнице в течение 2ч. Массу обезвсякивают до пластичного состояния и из них изготавливают опытные образюл. Овраз1|ы обжигают при 1200, 1250, 1300 и 1350 с.

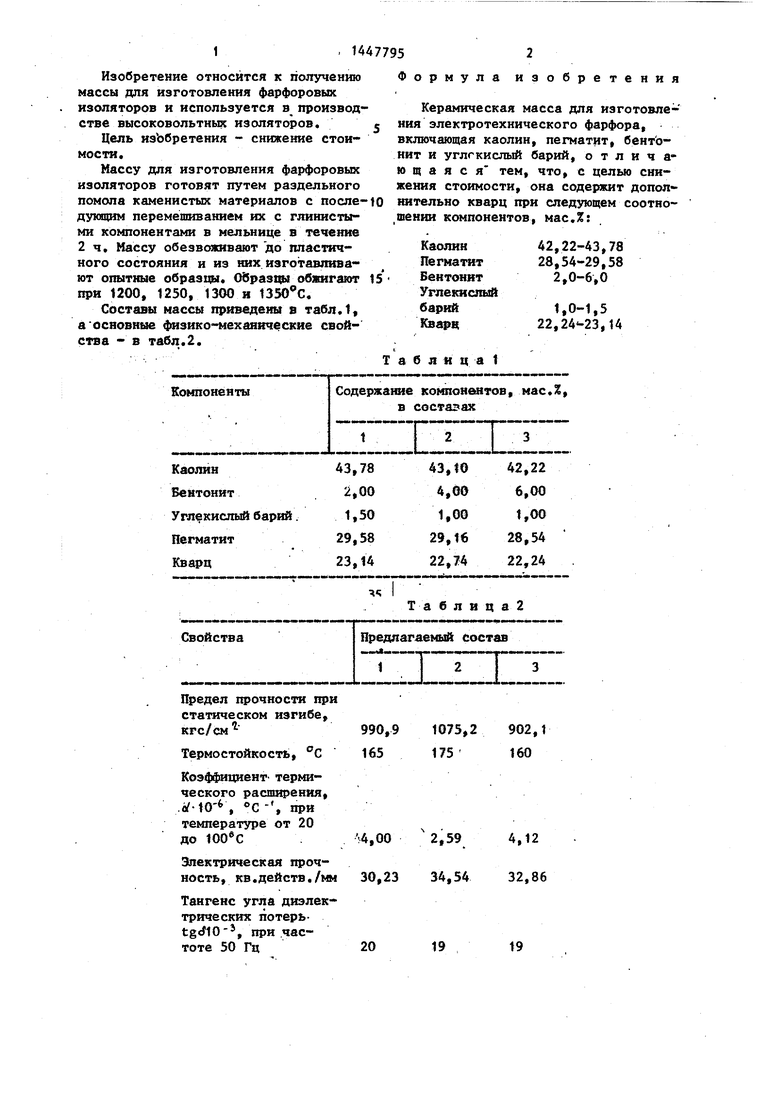

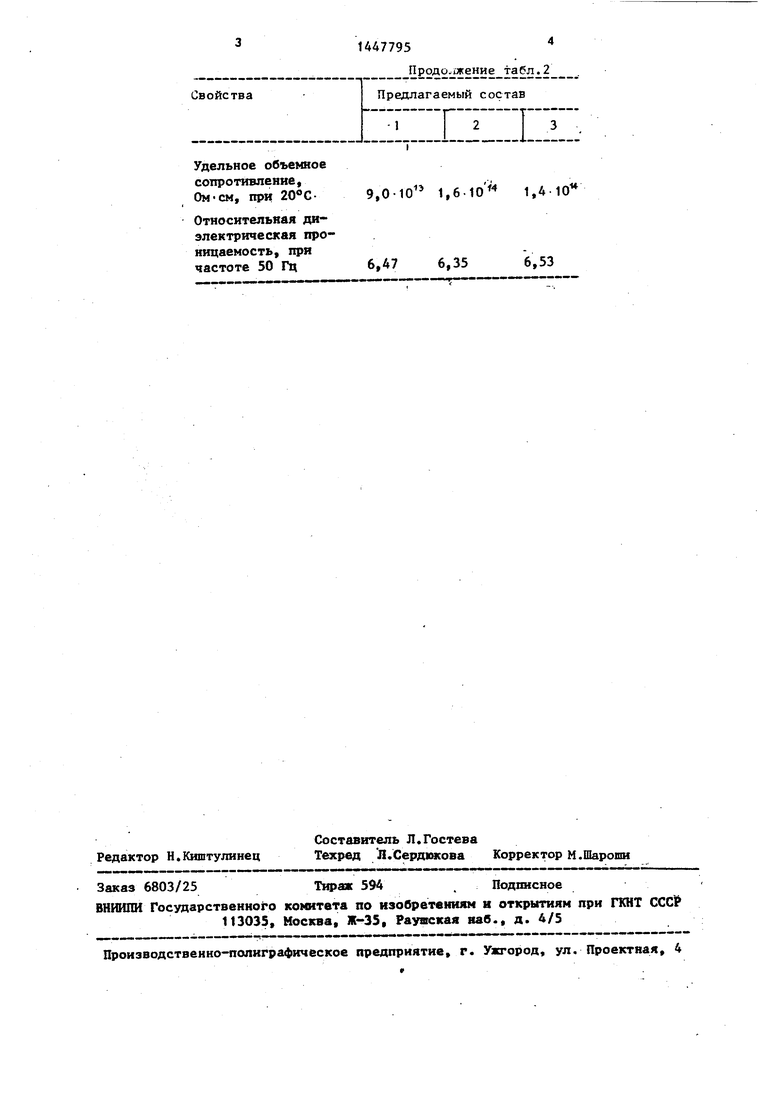

Составы массы приведены в табл.1, а основные физико-мехаяшеские свойства - в табл.2.

to

Формула изобретения

Керамическая масса для изготовле- ния электротехнического фарфора, включающая каолин, пегматит, бентонит и углекислый барий, отличающаяся тем, что, с целью снижения стоимости, она содержит дополнительно кварц при следующем соотно- ,шении компонентов, мас.%:

Каолин Пегматит Бентонит

Углекислый

барий

Квефи,

а б л « ц а 1

42,22-43,78

28,54-29,58

2,0-6,0

1,0-1,5 22,24-23,14

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления фарфоровых изоляторов | 1986 |

|

SU1379284A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1988 |

|

SU1555313A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1289854A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Керамическая масса | 1978 |

|

SU718425A1 |

| Керамический материал | 1985 |

|

SU1330113A1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1284969A1 |

| Шихта для получения керамическогоМАТЕРиАлА | 1979 |

|

SU833849A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

Изобретение относится к электротехнической промышленности и используется при изготовлении высокобольтных фарфоровых изоляторов. С целью снижения стоимости керамическая масса содержит следующие компоненты, мас.%: каолин 42,22-43,78j пегматит 28,54-29,58j бентонит 2,0-6,0i углекислый барий 1,0-1,5i кварц 22,24- 23,14. Физико-механические показатели следукяцие: температ фа обжига до 1250°С, предел прочности при статическом изгибе 90,2-107,5 МПа, термостойкость 160-175°С, коэффициент термического расширения при температуре от 20 до 100°С (2,59-4,12)х град- , электрическая прочность 30,23-34,5 кв.действ/мм, тангенс угла диэлектрических потерь при частоте 50 Гц 19-20, удельное объемное сопротивление при 20 с 9-tO -16 -10 относительная диэлектрическая проницаемость при частоте 50 Гц 6,35-6,53. 2 табл. Ш (л

Компоненты

Каолин Бентонит Углекислый барий. Пегматит Кварц

Свойства

Предел прочности при статическом изгибе, кгс/см

Термостойкость, °С

Коэффициент- термического расширения, . , °С - , при температуре от 20 до

Электрическая прочность, кв.действ./мм

Тангенс угла диэлектрических потерь- , при .частоте 50 Гц

Т а 6 л и ц а 2

1075,2 175

902,1 160

2,59 34,54

19

4,12 32,86

19

Удельное объемное сопротивление. Ом-см, при

Относительная диэлектрическая проницаемость, при частоте 50 Гц

1447795

Продо.шение табл.2

9,0-10 t.e-io 1,4 10

6,476,35

6,53

| Деревягин Г.Ф | |||

| и др | |||

| Влияние мела хромитовой и марганцевой руды на свойства электротехнического фар- фора | |||

| - Стекло и керамика, 1973, 10, с.21-23 | |||

| Шихта для изготовления фарфоровых изоляторов | 1986 |

|

SU1379284A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-08—Подача