1

(21)4251609/25-02

(22)27.05.87

(46) 30.12.89. Бюл. № 48

(71)Краматорский научно-исследовательский и проектно-технологическш и rcтитyт машиностроения

(72)М.Я.Бровман, И.К.Марченко, С.М.Гензелев и В.А.Лагоша

(53)621.746.047(088.8)

(56)Патент ФРГ № 3521935, кл. В 22 D 15/04, 1987.

(54)СПОСОБ ПОЛУНЕПРЕРЫВ 10ГО ЛИТЬЯ ЗАГОТОВОК С ПОПЕРЕЧНЫМИ И ПРОДОЛЬНЫМИ РЕБРАМ

(57)Изобретение относится к области металлургии, в частности к литью

заготовок сложной формы. Цель изобретения - расширение сортамента отливаемых заготовок. Металл заливают в разъемную форму с затравкой, формируя в ней поперечное ребро заготовки, например тюбинга, затем при вытягивании заготовки формируют продольное ребро, поддерживая постоянный уровень металла в нижней части разъемной по горизонтали формы и далее прекращают процесс вытягивания, повышают уровень металла до верхней части формы и формируют второе поперечное ребро заготовки. Способ позволяет снизить трудоемкость процесса изготовления заготовок сложной формы. 2 ил.

г

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВЫХ ЗАГОТОВОК С ДВУХСТОРОННИМ ВЫТЯГИВАНИЕМ | 2002 |

|

RU2252107C2 |

| Способ горизонтального непрерывного литья металла в многоступенчатый кристаллизатор | 1989 |

|

SU1717274A1 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| Установка для непрерывного литья полых заготовок | 1978 |

|

SU865500A1 |

| Роторная установка непрерывной разливки стали | 1988 |

|

SU1616769A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2066587C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2097164C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

Изобретение относится к области металлургии, в частности к литью заготовок сложной формы. Цель изобретения - расширение сортамента отливаемых заготовок. Металл заливают в разъемную форму с затравкой, формируя в ней поперечное ребро заготовки, например тюбинга, затем при вытягивании заготовки формируют продольное ребро, поддерживая постоянный уровень металла в нижней части разъемной по горизонтали формы и далее прекращают процесс вытягивания, повышают уровень металла до верхней части формы и формируют второе поперечное ребро заготовки. Способ позволяет снизить трудоемкость процесса изготовления заготовок сложной формы. 2 ил.

Изобретение относится к металлургии и может быть использовано при литье заготовок сложной формы, преимущественно с поперечными и продольными ребрами.

Цель изобретения - расширение сортамента отливаемьк заготовок.

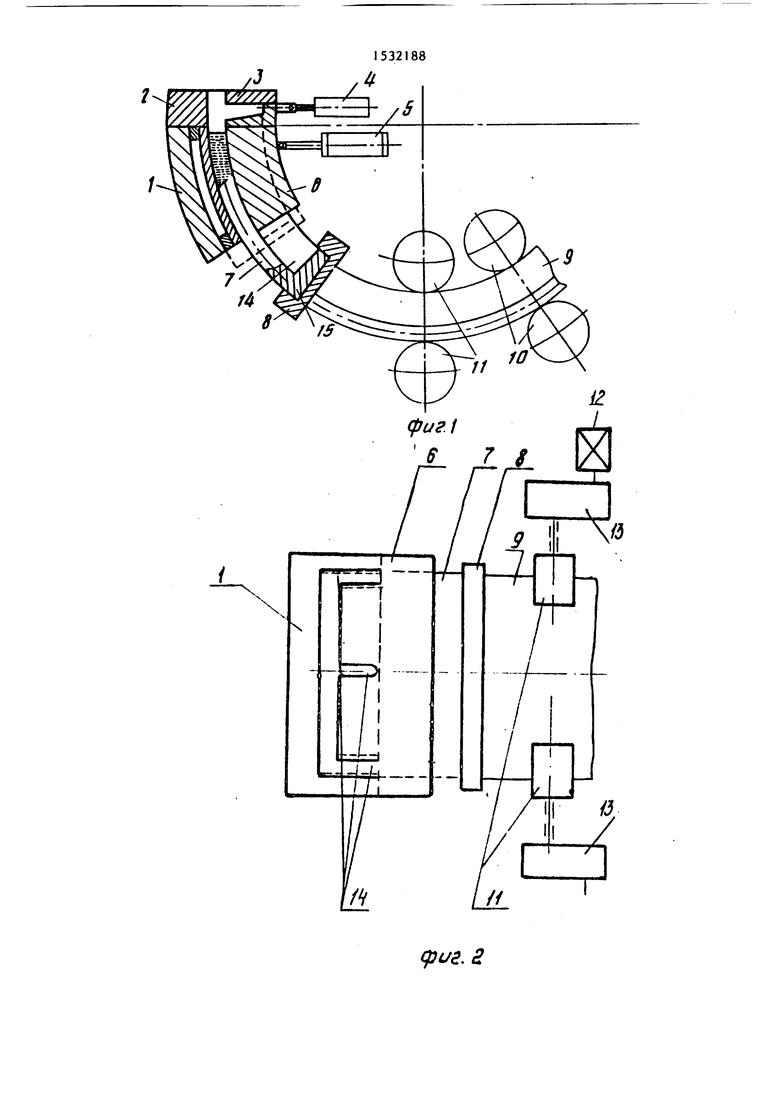

На фиг. 1 показано устройство «для реализации способа, на фиг. 2 - то же, вид сверху.

Устройство содержит водоохлажда- емую разъемную форму 1, подвижные части литей.чой формы 2 и 3, снабженные приводом 4 перемещения. Привод в виде гидравлического цилиндра 5 обеспечивает возможность перемещения нижней части формы 6, в которой формируют заготовку 7, контактирующую с головкой затравки 8, имеющей полость. Стержень затравки 9 перемещают приводньми валками 10 и 11 с

приводами от электродвигателя 12 через редукторы 13.

Литая заготовка имеет сложную форму и продольные кольцевые ребра 14, полости формы для крайних ребер выполнены с конусностью для компенсации усадки.

Заготовка имеет и два поперечных ребра 15.

Пример. Отливают тюбинг мас- Ьой 640 кг, имеющ1Ш длину 1665 мм, Ширину 1000 мм с тремя продольными ребрлми ТО.ПЩИНОЙ 25 мм и двумя попе- речньп : ребрами по краям тюбинга толщиной JJ мм. Толщина плиты тюбинга 25 мм, а ее радиус кривизны 2800 мм. Высота ребер 50 мм, в качестве материала тюбинга используют чугун марки СЧ-20. Чугун заливают при 128U c п форму с затравкой 8, в которой форми- pvpтcя поперечное ребро

сл

00

ю

00 00

30 мм и высотой 50 мм. После заполнения полости затравки (через 8-- 10 мин) после начала процесса заливки металла в форму) начинают перемещение затравки 8 с заготовкой со скоростью 0,4-0,8 м/мин. Механизм перемещения заготовки может иметь различную конструкцию, например валками 10 и 11, как показано на фиг, 1 и 2, При движении заготовки 7 уровень мениска в форме поддерживают постоянным, заливая в форму такое же количество металла, которое удаляется с заготовкой 7, как это делают в процессе непрерывного литья.

При этом формируют продольные ребра заготовки 7, усадку которых можно обеспечить конусностью участков формы 2 в продольном направлении. Размеры полостей принимают с учетом усадки при охлаждении на , равными 1004x50, 30,2 мм.

По достижении заданной длины (что можно контролировать, нап)имер датчиком оборотов валков 10 и 11 или конечным выключателем, взаимодействующим с затравкой 8), заготовку 7 останавливают и заполняют металлом верхнюю часть формы,которая имеет конфигурацию верхнего поперечного ребра тюбинга.

После зтого заготовка остается и далее неподвижной до конца кристаллизации. Через 8 минут включают гидроцилиндры 5 и перемещают стенки формы для компенсации усадки заго

товки. Заготовку удаляют после окончания ее затвердевания.

При применении предлагаемого способа создаются возможности для комплексной автоматизации процесса получения литьем деталей сложной формы и расщиряется сортамент отливаемых заготовок.

Формула изобретения

Способ полунепрерывного литья заготовок с поперечными и продольными ребрами, включающий подачу металла в разъемный кристаллизатор, введение в него снизу затравки, выполненной с полостью в ее торцовой части и вытягивание из кристаиллизатора заготовки, отличающийся тем, что, с цепью расширения сортамента отливаемых заготовок, полость в затравке выполняют формой, соответствующей поперечному ребру заготовки, и в начале процесса литья осуществляют ее заполнение металлом, затем осуществляют вытягивание заготовки при поддержании уровня металла в кристаллизаторе постоянным, и формируют продольное ребро заготовки, после чего прекращают вытягивание, повышают уровень металла до верхнего торца кристаллизатора и формируют попереч- ное ребро заготовки, а затем переме- щают разъемные части кристаллизатора перпендикулярно направлению вытягивания.

Авторы

Даты

1989-12-30—Публикация

1987-05-27—Подача