Ю

(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРТА ВОЕННО-ГУСЕНИЧНОЙ МАШИНЫ И СТЕНД ДЛЯ СБОРКИ-СВАРКИ И МЕХОБРАБОТКИ БОРТА ВОЕННО-ГУСЕНИЧНОЙ МАШИНЫ | 2023 |

|

RU2824022C1 |

| Способ изготовления панельных теплообменников | 1986 |

|

SU1411085A1 |

| Способ изготовления поршней | 1987 |

|

SU1581462A1 |

| Способ изготовления малогабаритных оребренных листовых деталей | 2018 |

|

RU2682580C9 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АТРАВМАТИЧЕСКИХ ИГЛ | 1996 |

|

RU2106817C1 |

| ВНУТРЕННЯЯ МНОГОЗВЕННАЯ ПЕТЛЯ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2040688C1 |

| ВТУЛКИ, УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ ВТУЛОК И СВЯЗАННЫЕ С НИМИ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2653043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| СПОСОБ ЗАМЕНЫ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА | 2018 |

|

RU2690997C1 |

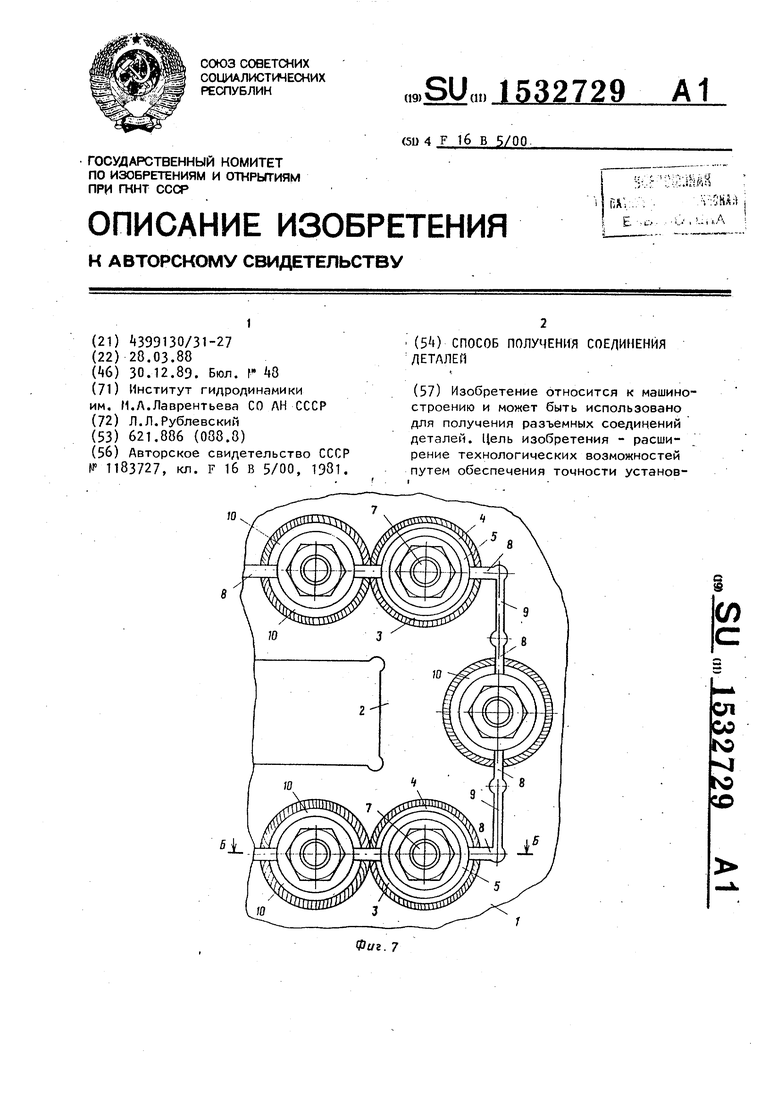

Изобретение относится к машиностроению и может быть использовано для получения разъемных соединений деталей. Цель изобретения - расширение технологических возможностей путем обеспечения точности установки одной детали относительно другой при повторной сборке. Способ включает разметку листовой заготовки на охватывающую 1 и охватываемую 2 детали, сверление на границе деталей цилиндрических, установочных и вспомогательных отверстий. После изготовления установочных втулок производят их разрезку по диаметральной плоскости и получают составные втулки из двух половин 3 и 4. Затем во втулки устанавливают фиксирующие элементы 5, которые закрепляют резьбовым элементом 7. Выполняют надрезы 8 вдоль линии разметки от края заготовки по обе стороны установочных отверстий до вспомогательных отверстий. Точечной сваркой приваривают втулки к деталям 1 и 2 таким образом, что плоскость разъема втулок при их установке в отверстия совпадает с линией разметки, после чего производят окончательную приварку втулок. Затем разрезают заготовку и получают охватываемую 1 и охватывающую 2 детали. Разрезку осуществляют вдоль линии разметки на участке 9 между вспомогательными отверстиями. После разрезки соединение разбирают. При повторной сборке обеспечивается точное позиционирование деталей одна относительно другой. 1 з.п.ф-лы, 8 ил.

Фиг. 7

ки одной детали относительно другой i при повторной сборке. Способ включает разметку листовой заготовки на охватывающую 1 и охватываемую 2 детали, сверление на границе деталей цилиндрических, установочных и вспомогательных отверстий. После изготовления установочных втулок производят их разрезку по диаметральной плоскости и получают составные втулки из двух половин 3 и i. Затем во втулки устанавливают фиксирующие элементы 5, которые закрепляют резьбовым элементом 7. Выполняют надрезы 8 вдоль линии разметки от края заготовки по обе стороны установочных отверстий

Изобретение относится к машиностроению и может быть использовано для получения разъемных соединений . деталей.

Цель изобретения - расширение технологических возможностей путем обеспечения точности установки одной детали относительно другой при повтор- ной сборке.

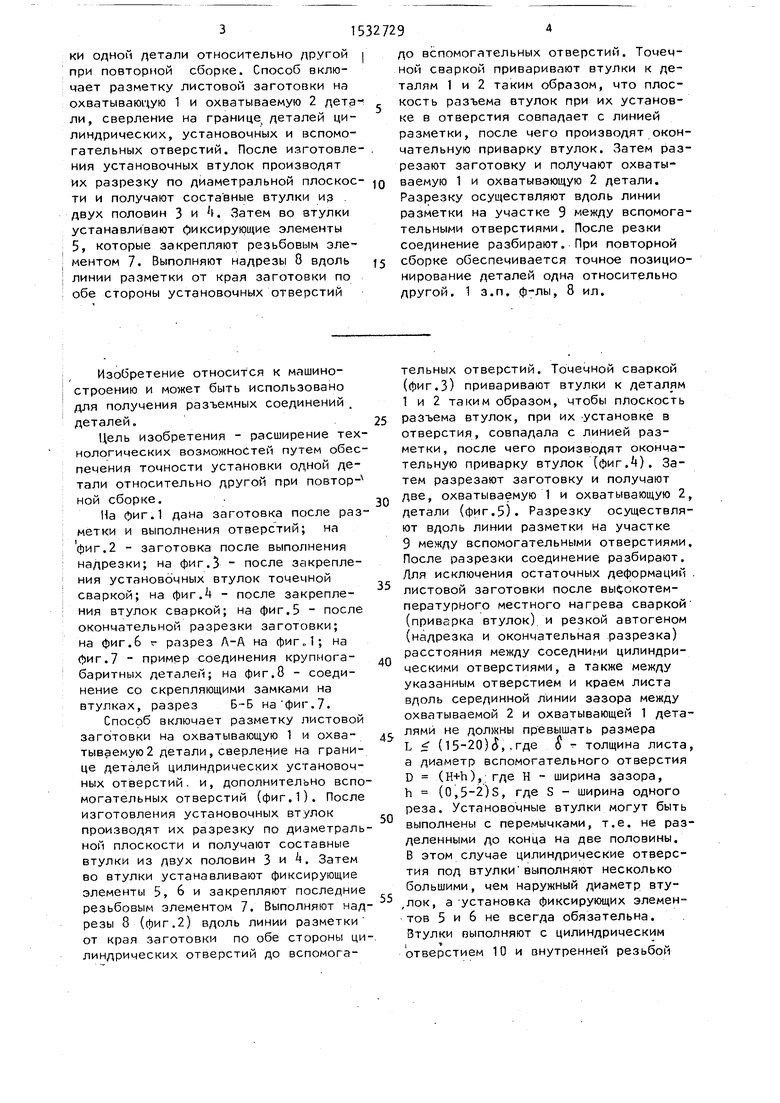

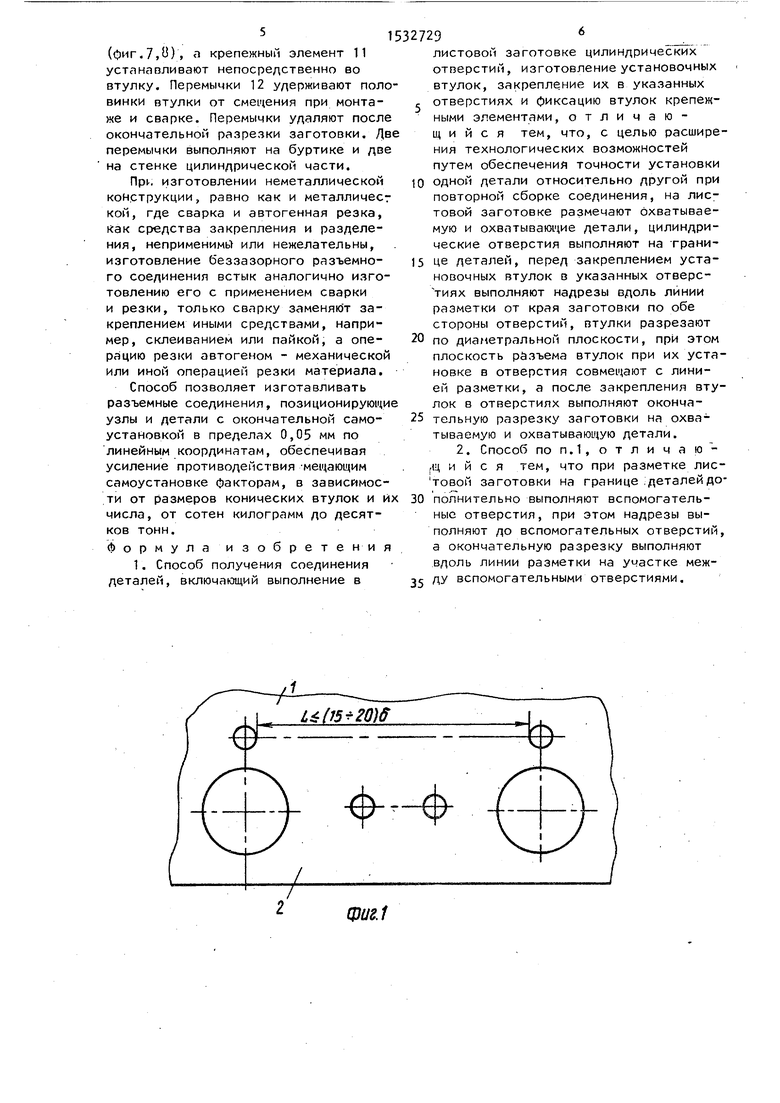

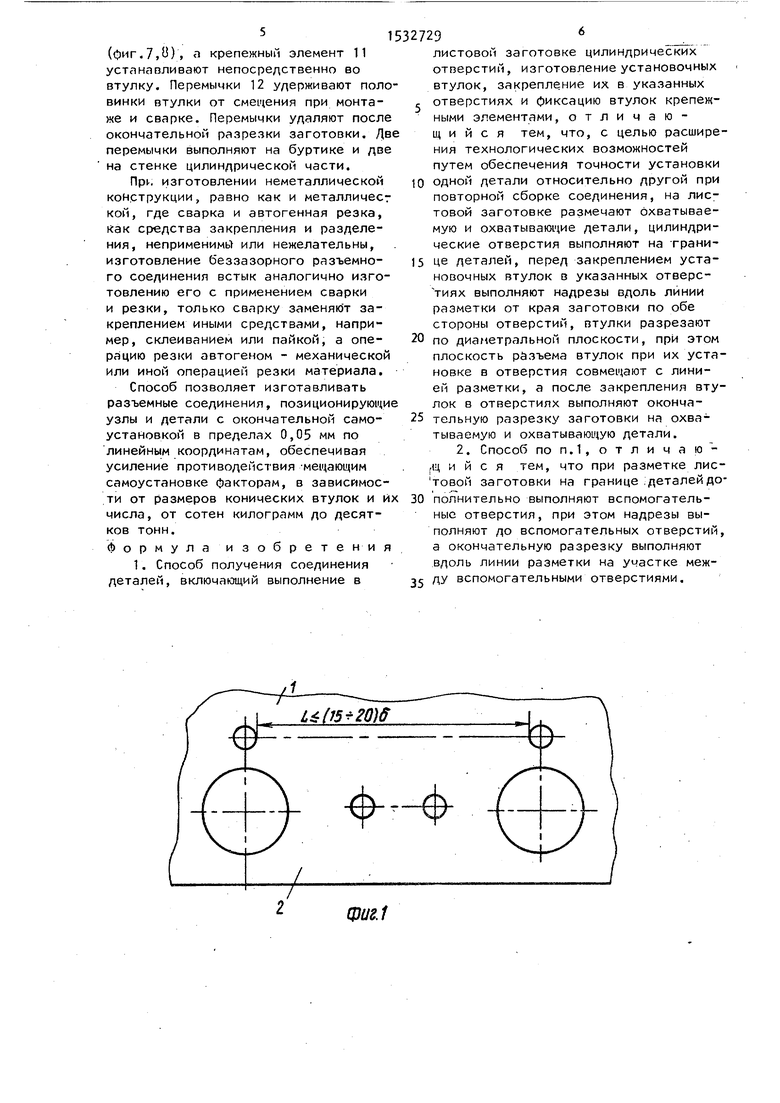

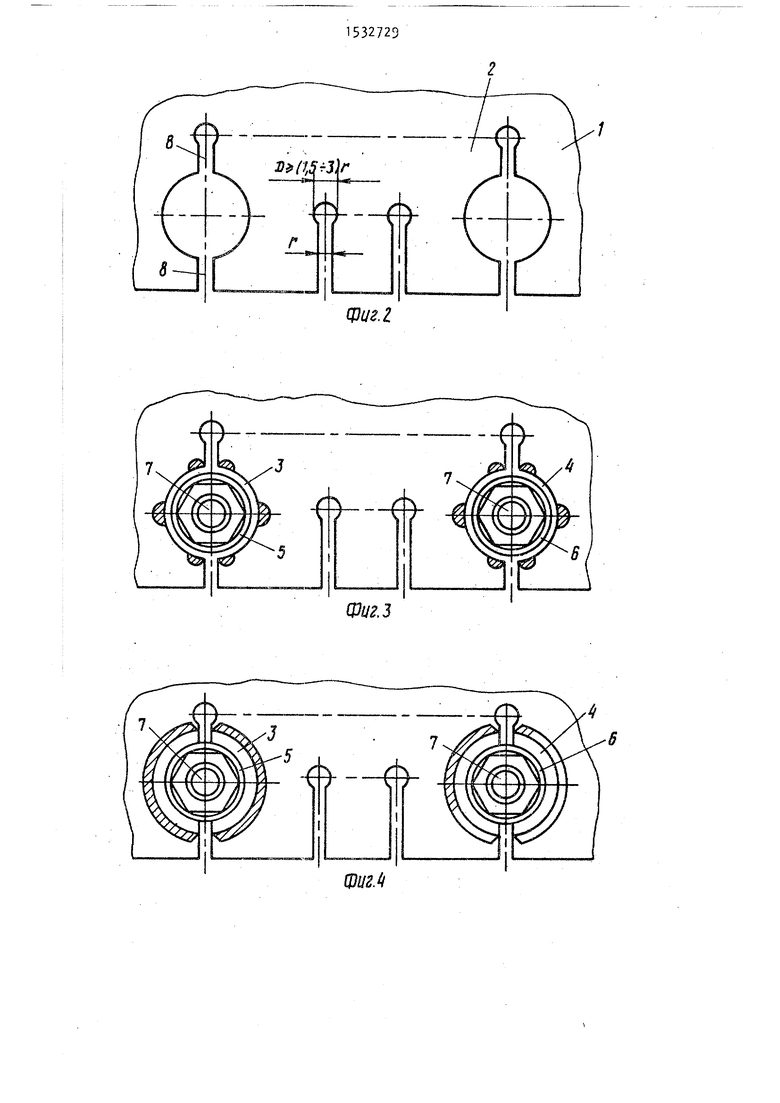

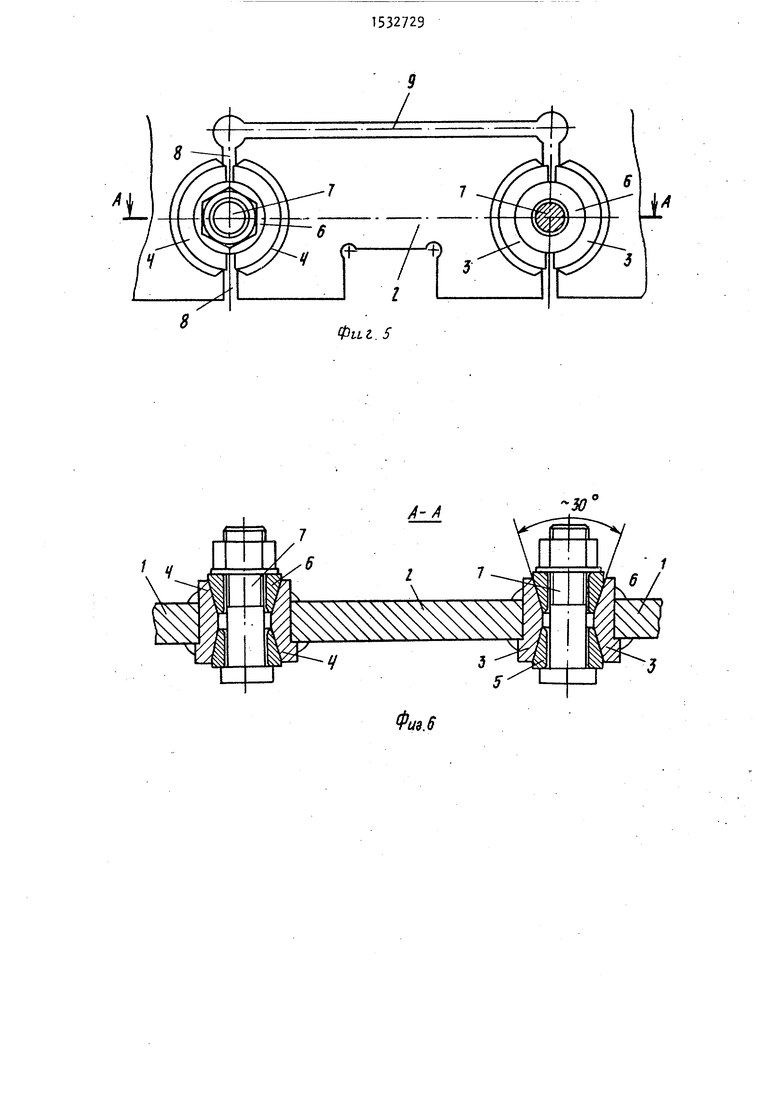

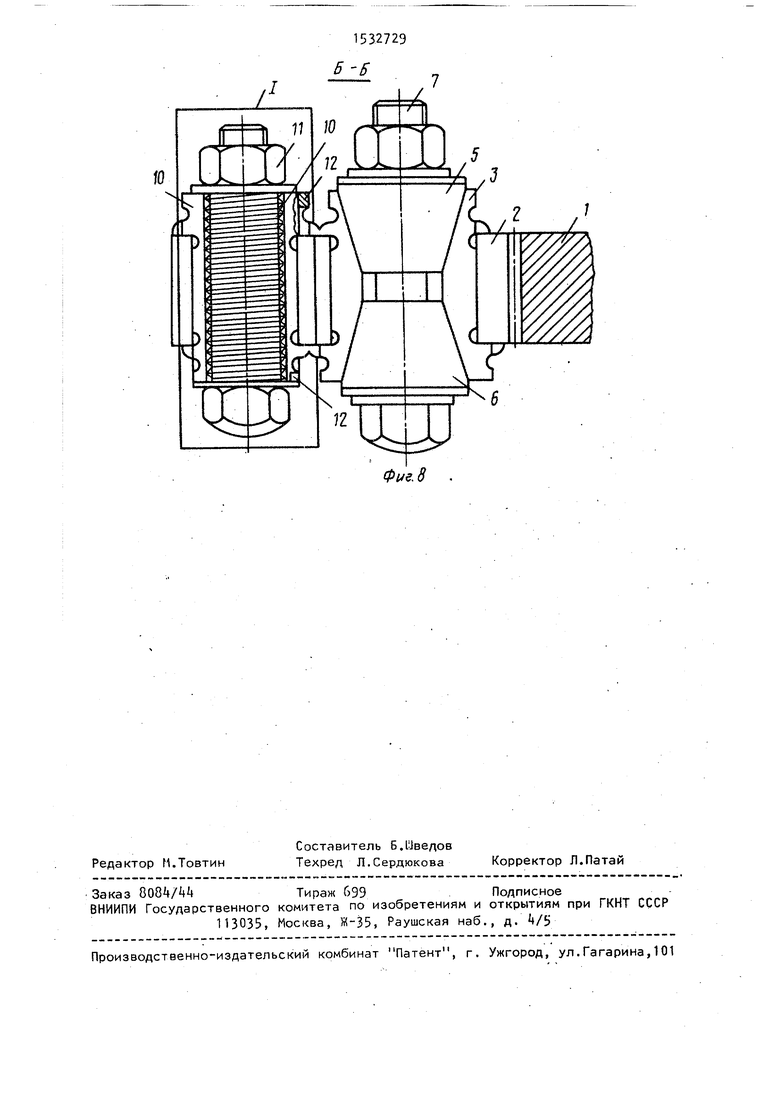

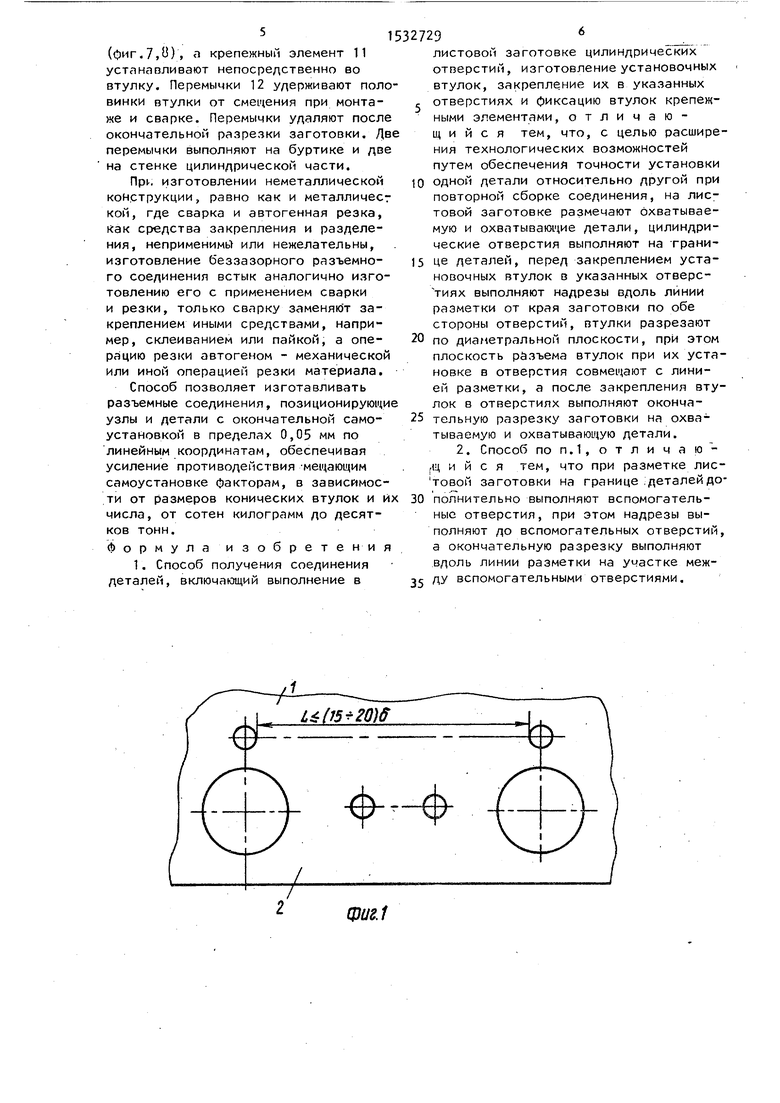

На фиг.1 дана заготовка после разметки и выполнения отверстий; на фиг.2 - заготовка после выполнения надрезки; на фиг.З после закрепления установочных втулок точечной сваркой; на фиг.k - после закрепления втулок сваркой; на фиг.5 - после окончательной разрезки заготовки; на фиг.6 г разрез А-А на фиг„1; на фиг.7 - пример соединения крупногабаритных детален; на фиг.З - соединение со скрепляющими замками на втулках, разрез Б-Б на фиг.7.

Способ включает разметку листовой заготовки на охватывающую 1 и охватываемую 2 детали,сверление на границе деталей цилиндрических установочных отверстий, и, дополнительно вспомогательных отверстий (фиг.1). После изготовления установочных втулок производят их разрезку по диаметральной плоскости и получают составные втулки из двух половин 3 и 4. Затем во втулки устанавливают фиксирующие элементы 5, 6 и закрепляют последние резьбовым элементом 7, Выполняют надрезы 8 (фиг.2) вдоль линии разметки от края заготовки по обе стороны цилиндрических отверстий до вспомогадо вспомогательных отверстий. Точечной сваркой приваривают втулки к деталям 1 и 2 таким образом, что плоскость разъема втулок при их установке в отверстия совпадает с линией разметки, после чего производят окончательную приварку втулок. Затем разрезают заготовку и получают охватываемую 1 и охватывающую 2 детали. Разрезку осуществляют вдоль линии разметки на участке 9 между вспомогательными отверстиями. После резки соединение разбирают. При повторной

сборке обеспечивается точное позиционирование деталей одна относительно другой. 1 з.п. ф-лы, 8 ил.

5

тельных отверстий. Точечной сваркой (фиг.З) приваривают втулки к деталям 1 и 2 таким образом, чтобы плоскость

5 разъема втулок, при их установке в отверстия, совпадала с линией разметки, после чего производят окончательную приварку втулок фиг.). Затем разрезают заготовку и получают

Q две, охватываемую 1 и охватывающую 2, детали (фиг.5). Разрезку осуществляют вдоль линии разметки на участке 9 между вспомогательными отверстиями. После разрезки соединение разбирают. Для исключения остаточных деформаций листовой заготовки после высокотемпературного местного нагрева сваркой (приварка втулок) и резкой автогеном (надрезка и окончательная разрезка) расстояния между соседними цилиндрическими отверстиями, а также между указанным отверстием и краем листа вдоль серединной линии зазора между охватываемой 2 и охватывающей 1 дета- ., лями не должны превышать размера

L Ј (15-20)5,.где 6 - толщина листа, а диаметр вспомогательного отверстия D (H+h), где Н - ширина зазора, h (0,5-2)5, где S - ширина одного реза. Установочные втулки могут быть выполнены с перемычками, т.е. не разделенными до конца на две половины. В этом случае цилиндрические отверстия под втулки выполняют несколько большими, чем наружный диаметр вту5 ,лок, а установка фиксирующих элементов 5 и 6 не всегда обязательна. Втулки выполняют с цилиндрическим отверстием 10 и внутренней резьбой

0

0

(фиг.7,И), а крепежный элемент 11 устанавливают непосредственно во втулку. Перемычки 12 удерживают половинки втулки от смещения при монтаже и сварке. Перемычки удаляют после окончательной разрезки заготовки. Дв перемычки выполняют на буртике и две на стенке цилиндрической части.

Пр|.. изготовлении неметаллической конструкции, равно как и металличесг кой, где сварка и автогенная резка, как средства закрепления и разделения, неприменимы или нежелательны, изготовление беззазорного разъемного соединения встык аналогично изготовлению его с применением сварки и резки, только сварку заменяют закреплением иными средствами, например, склеиванием или пайкой, а операцию резки автогеном - механической или иной операцией резки материала.

Способ позволяет изготавливать разъемные соединения, позиционирующие узлы и детали с окончательной самоустановкой в пределах 0,05 мм по линейным координатам, обеспечивая усиление противодействия мещающим самоустановке факторам, в зависимости от размеров конических втулок и их числа, от сотен килограмм до десятков тонн.

Формула изобретения

фиг.1

листовой заготовке цилиндрических отверстий, изготовление установочных втулок, закрепление их в указанных отверстиях и фиксацию ВТулок крепежными элементами,отличающий с я тем, что, с целью расширения технологических возможностей путем обеспечения точности установки

одной детали относительно другой при повторной сборке соединения, на листовой заготовке размечают охватываемую и охватывающие детали, цилиндрические отверстия выполняют на границе деталей, перед закреплением установочных втулок в указанных отверстиях выполняют надрезы вдоль линии разметки от края заготовки по обе стороны отверстий, втулки разрезают

по диаметральной плоскости, при этом плоскость разъема втулок при их установке в отверстия совмещают с линией разметки, а после закрепления втулок в отверстиях выполняют окончательную разрезку заготовки на охватываемую и охватывающую детали.

J4

ФиьВ

| Способ взаимной фиксации деталей | 1981 |

|

SU1183727A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ( СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ | |||

Авторы

Даты

1989-12-30—Публикация

1988-03-28—Подача