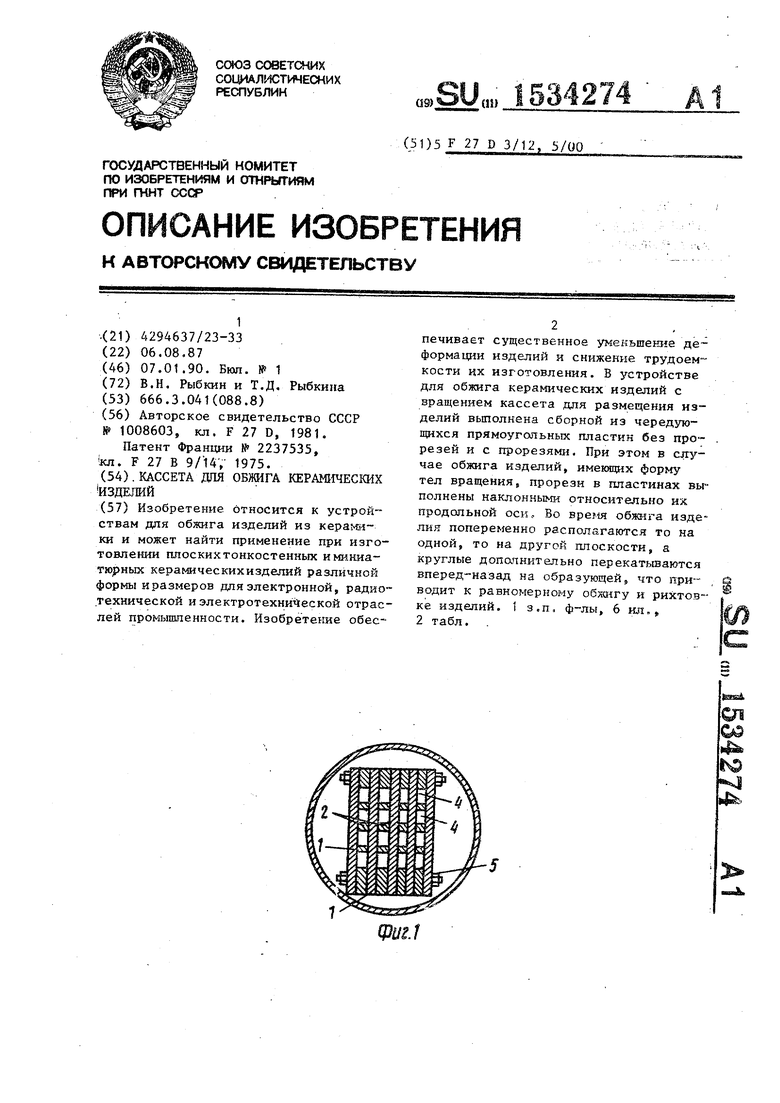

Фиг.1

Изобретение относится к устройст- вам для обжига изделий из керамики и может найти применение при изготовлении плоских, в том числе тонкостенных и миниатюрных керамических изделий различной формы и размеров.

Цель изобретения - уменьшение деформации при обработке плоских и тонкостенных изделий.

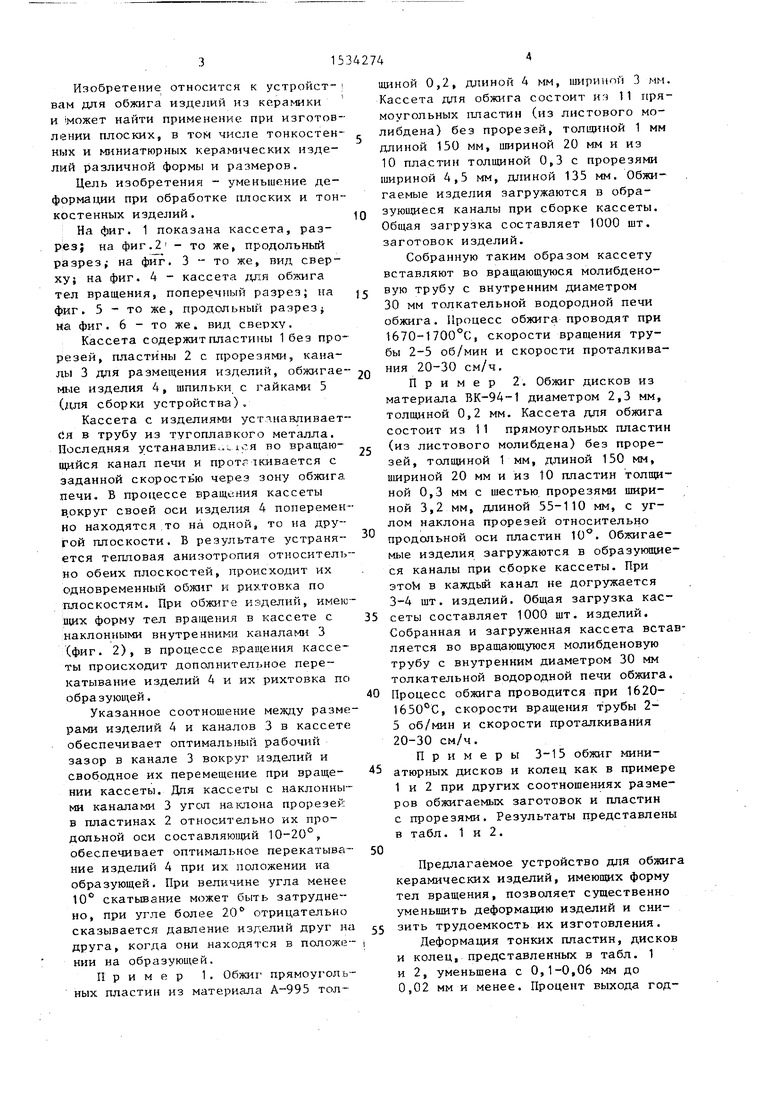

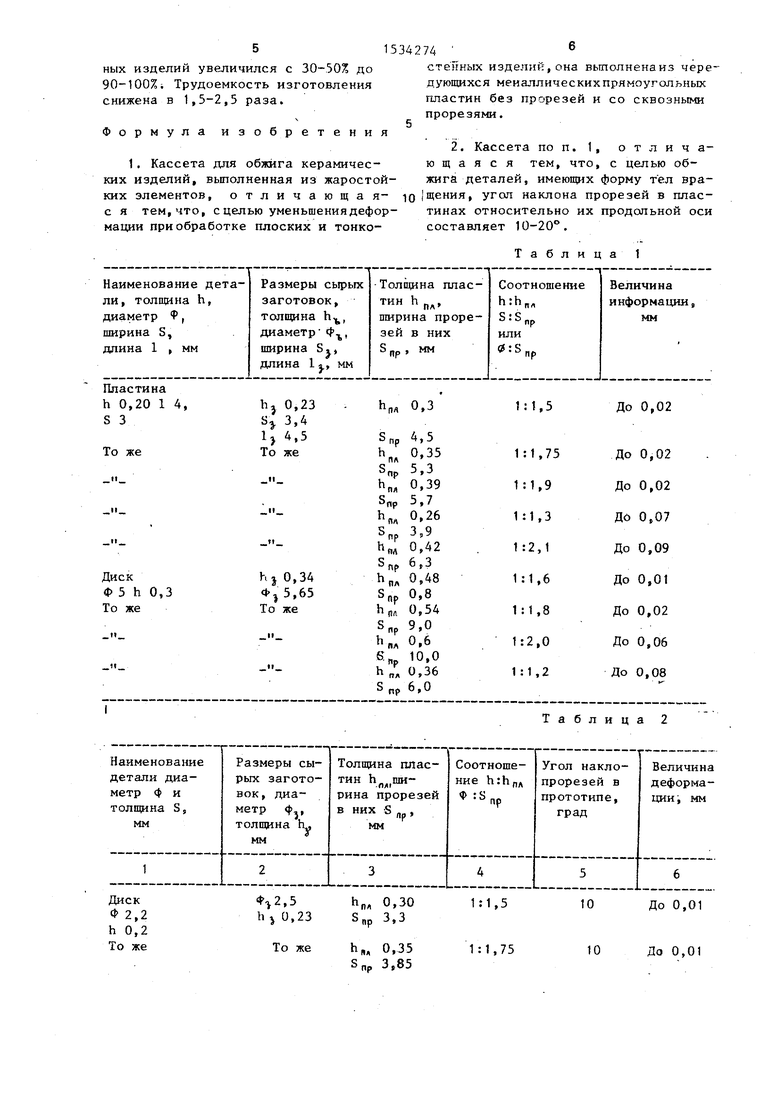

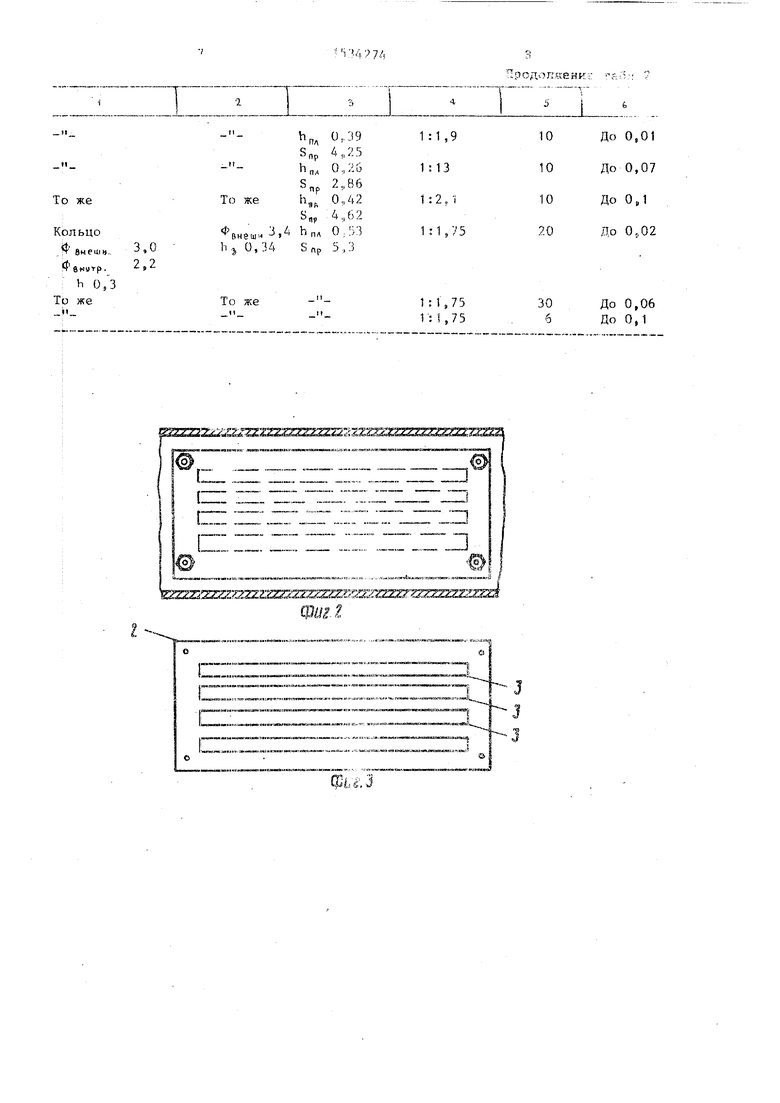

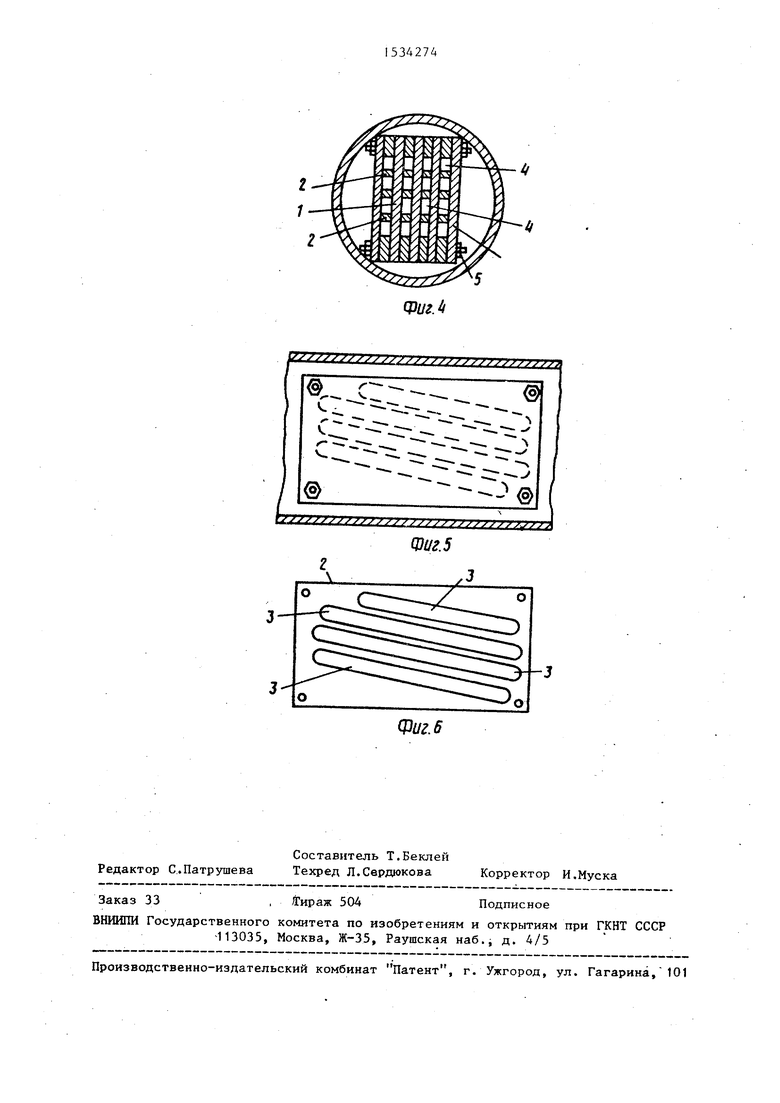

На фиг. 1 показана кассета, разрез; на фиг Л - то же, продольный разрез; на фиг. 3 - то же, вид сверху; на фиг. 4 - кассета для обжига тел вращения, поперечный разрез; на фиг. 5 - то же, продольный разрез; на фиг. 6 - то же. вид сверху.

Кассета содержит пластины 1 без прорезей, пластины 2 с прорезями, каналы 3 для размещения изделий, обжигаемые изделия 4, шпильки с гайками 5 (для сборки устройства).

Кассета с изделиями устанавливается в трубу из тугоплавкого металла. Последняя устанавлиЕ ,1гя во вращающийся канал печи и протг ткивается с заданной скоростью через зону обжига печи. В процессе вращения кассеты в.округ своей оси изделия 4 попеременно находятся то на одной, то на другой плоскости. В результате устраняется тепловая анизотропия относительно обеих плоскостей, происходит их одновременный обжиг и рихтовка по плоскостям. При обжиге изделий, имеющих форму тел вращения в кассете с наклонными внутренними каналами 3 (фиг. 2), в процессе вращения кассеты происходит дополнительное перекатывание изделий 4 и их рихтовка по образующей.

Указанное соотношение между размерами изделий 4 и каналов 3 в кассете обеспечивает оптимальный рабочий зазор в канале 3 вокруг изделий и свободное их перемещение при вращении кассеты. Для кассеты с наклонными каналами 3 угол наклона прорезей в пластинах 2 относительно их продольной оси составляющий 10-20°, обеспечивает оптимальное перекатывание изделий 4 при их положении на образующей. При величине угла менее 10° скатывание может быть затруднено, при угле более 20° отрицательно сказывается давление изделий друг на друга, когда они находятся в положении на образующей.

Пример 1. Обжиг прямоугольных пластин из материала А-995 тол0

щи ной 0,2, длиной 4 мм, шириной 3 мм. Кассета для обжига состоит из 11 прямоугольных пластин (из листового молибдена) без прорезей, толщиной 1 мм длиной 150 мм, шириной 20 мм и из 10 пластин толщиной 0,3 с прорезями шириной 4,5 мм, длиной 135 мм. Обжигаемые изделия загружаются в обра- зующиеся каналы при сборке кассеты. Общая загрузка составляет 1000 шт. заготовок изделий.

Собранную таким образом кассету вставляют во вращающуюся молибдено- 5 вую трубу с внутренним диаметром 30 мм толкательной водородной печи обжига. Процесс обжига проводят при 1670-1700 С, скорости вращения трубы 2-5 об/мин и скорости проталкивания 20-30 см/ч.

Пример 2. Обжиг дисков из материала ВК-94-1 диаметром 2,3 мм, толщиной 0,2 мм. Кассета для обжига состоит из 11 прямоугольных пластин 5 (из листового молибдена) без прорезей, толщиной 1 мм, длиной 150 мм, шириной 20 мм и из 10 пластин толщиной 0,3 мм с шестью прорезями шириной 3,2 мм, длиной 55-110 мм, с углом наклона прорезей относительно продольной оси пластин 10°. Обжигаемые изделия загружаются в образующиеся каналы при сборке кассеты. При этом в каждый канал не догружается 3-4 шт. изделий. Общая загрузка кас5 сеты составляет 1000 шт. изделий.

Собранная и загруженная кассета вставляется во вращающуюся молибденовую трубу с внутренним диаметром 30 мм толкательной водородной печи обжига.

0 Процесс обжига проводится при 1620- 1650°С, скорости вращения трубы 2- 5 об/мин и скорости проталкивания 20-30 см/ч.

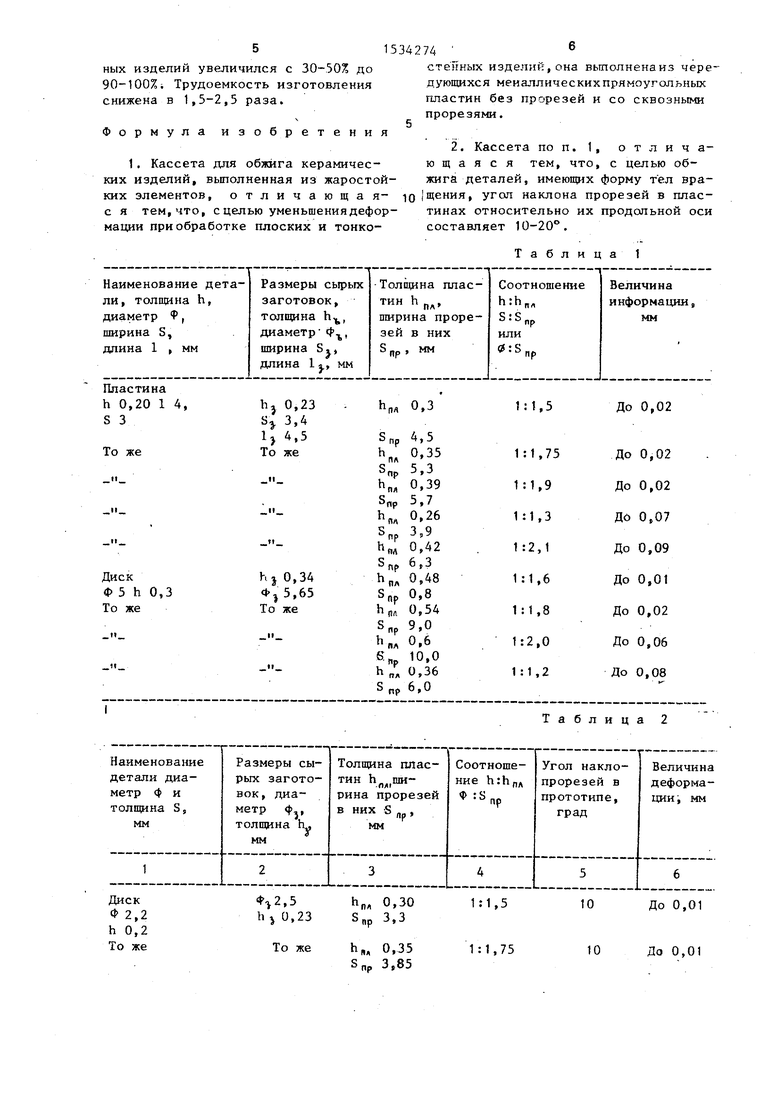

Примеры 3-15 обжиг мини 5 атюрных дисков и колец как в примере 1 и 2 при других соотношениях размеров обжигаемых заготовок и пластин с прорезями. Результаты представлены в табл. 1 и 2.

50

Предлагаемое устройство для обжига керамических изделий, имеющих форму тел вращения, позволяет существенно уменьшить деформацию изделий и сни55 знть трудоемкость их изготовления.

Деформация тонких пластин, дисков и колец, представленных в табл. 1 и 2, уменьшена с 0,1-0,06 мм до 0,02 мм и менее. Процент выхода год0

515

ных изделий увеличился с 30-50% до 90-100%. Трудоемкость изготовления снижена в 1,5-2,5 раза.

Формула изобретения

1. Кассета для обжига керамических изделий, выполненная из жаростойких элементов, отличающая- с я тем, (то, с целью уменьшениядефор- мации при обработке плоских и тонко

6

стенных изделии, она выполнена из чередующихся меиаллнческихпрямоугольных пластин без прорезей и со сквозными прорезями.

2. Кассета по п. 1, отличающаяся тем, что, с целью обжига деталей, имеющих форму тел вра- |щения, угол наклона прорезей в пластинах относительно их продольной оси составляет 10-20°.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий имеющих форму тел вращения | 1972 |

|

SU501996A1 |

| Способ обжига длинномерных керамических изделий | 1989 |

|

SU1699982A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2241185C2 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| СПОСОБ ОБЖИГА КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200922C2 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СОСТАВ КЕРАМИЧЕСКОГО ФИЛЬТРА | 1998 |

|

RU2149051C1 |

| Печь для обжига изделий стеновой керамики | 1983 |

|

SU1130718A1 |

| Конвейерная печь | 1979 |

|

SU823799A1 |

Изобретение относится к устройствам для обжига изделий из керамики и может найти применение при изготовлении плоских тонкостенных и миниатюрных керамических изделий различной формы и размеров для электронной, радиотехнической и электротехнической отраслей промышленности. Изобретение обеспечивает существенное уменьшение деформации изделий и снижение трудоемкости их изготовления. В устройстве для обжига керамических изделий с вращением кассета для размещения изделий выполнена сборной из чередующихся прямоугольных пластин без прорезей и с прорезями. При этом в случае обжига изделий, имеющих форму тел вращения, прорези в пластинах выполнены наклонными относительно их продольной оси. Во время обжига изделия попеременно располагаются то на одной, то на другой плоскости, а круглые дополнительно перекатываются вперед-назад на образующей, что приводит к равномерному обжигу и рихтовке изделий. 6 ил., 2 табл.

Таблица 2

Пр

3,85

Фиг.Ь

Фиг. 5

Фиг. 6

| Контейнер для высокотемпературной печи | 1981 |

|

SU1008603A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРУБЫ | 2003 |

|

RU2237535C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-01-07—Публикация

1987-08-06—Подача