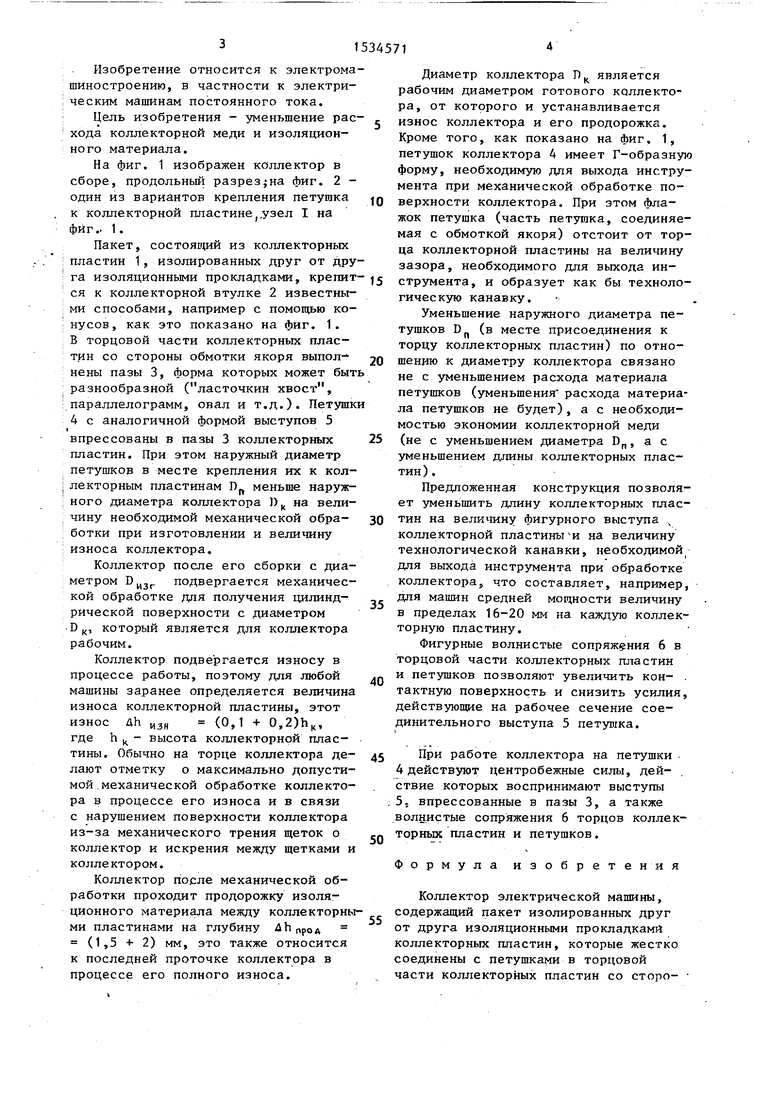

фиг.1

Изобретение относится к электромашиностроению, в частности к электрическим машинам постоянного тока.

Цель изобретения - уменьшение расхода коллекторной меди и изоляционного материала.

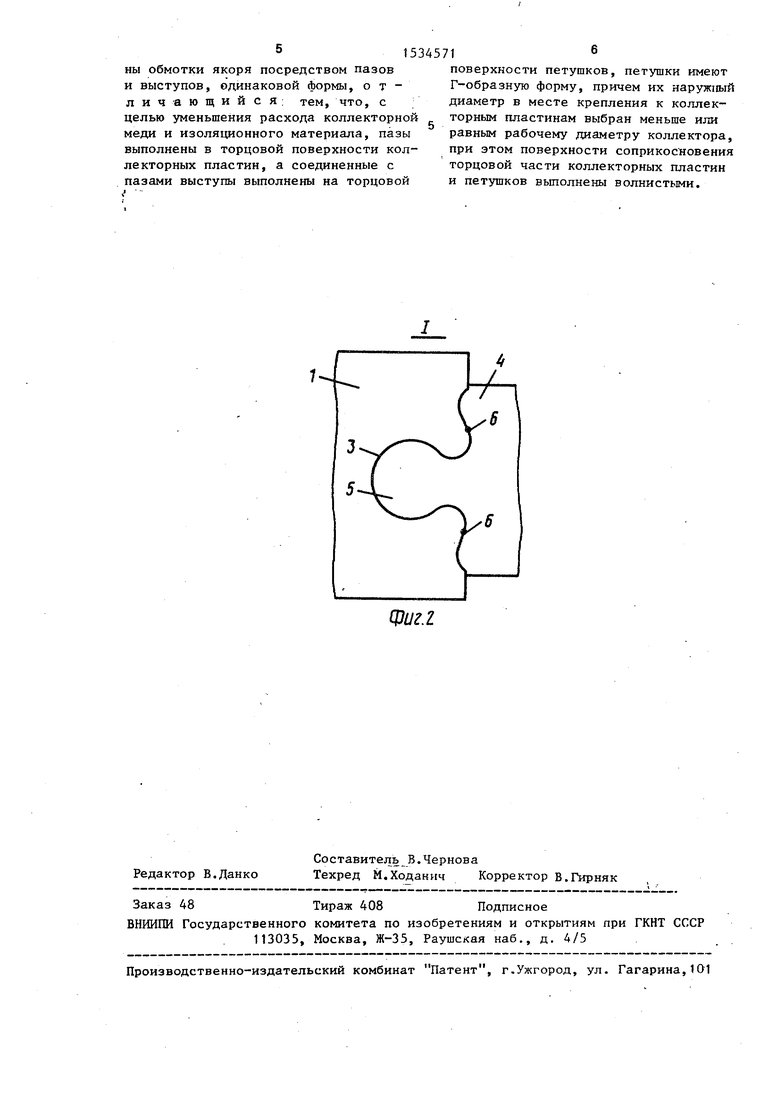

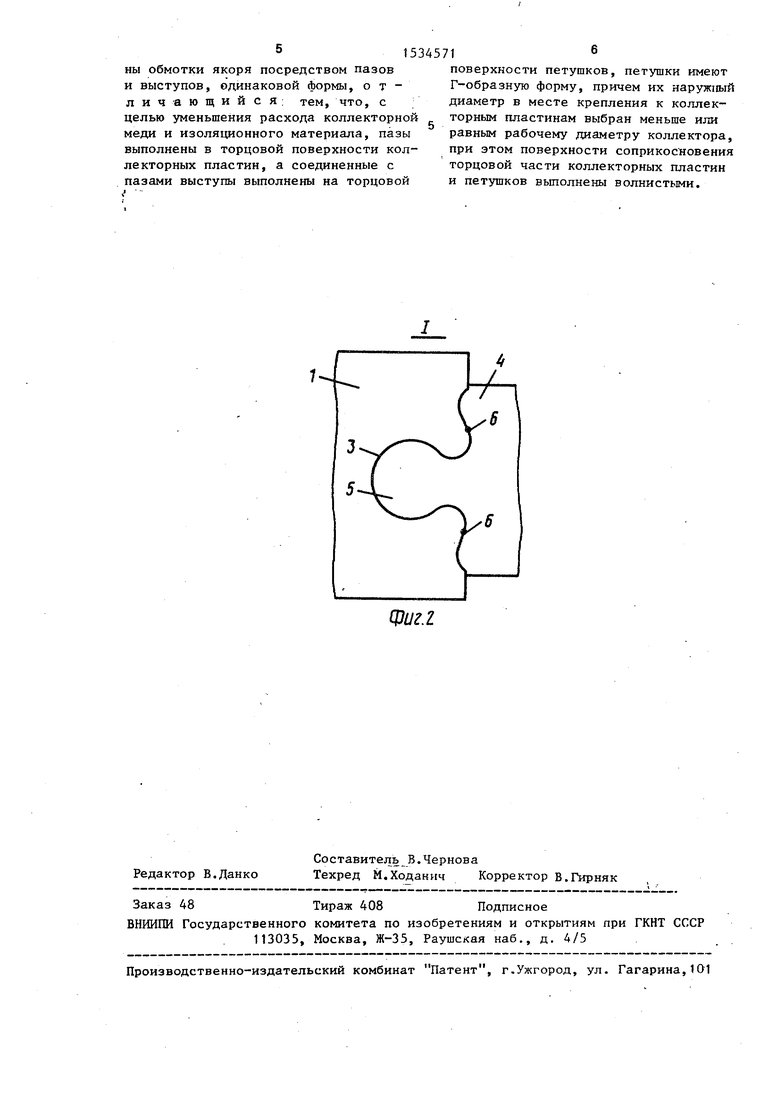

На фиг. 1 изображен коллектор в сборе, продольный разрезана фиг. 2 - один из вариантов крепления петушка к коллекторной пластине(,узел I на фиг.. 1 .

Пакет, состоящий из коллекторных пластин 1, изолированных друг от друга изоляционными прокладками, крепится к коллекторной втулке 2 известными способами, например с помощью конусов, как это показано на фиг. 1. В торцовой части коллекторных пластин со стороны обмотки якоря выполнены пазы 3, форма которых может быт разнообразной (ласточкин хвост, параллелограмм, овал и т.д.). Петушк 4 с аналогичной формой выступов 5 впрессованы в пазы 3 коллекторных пластин. При этом наружный диаметр петушков в месте крепления их к коллекторным пластинам П меньше наружного диаметра коллектора )„ на величину необходимой механической обработки при изготовлении и величину износа коллектора.

Коллектор после его сборки с диаметром DИ3г подвергается механической обработке для получения цилиндрической поверхности с диаметром D к, который является для коллектора рабочим.

Коллектор подвергается износу в процессе работы, поэтому для любой машины заранее определяется величина износа коллекторной пластины, этот износ Дп изн (0,1 + 0,2)hK, где h k - высота коллекторной пластины. Обычно на торце коллектора делают отметку о максимально допустимой механической обработке коллектора в процессе его износа и в связи с нарушением поверхности коллектора из-за механического трения щеток о коллектор и искрения между щетками и коллектором.

Коллектор после механической обработки проходит продорожку изоляционного материала между коллекторными пластинами на глубину Дппрод (1,5 + 2) мм, это также относится к последней проточке коллектора в процессе его полного износа.

5

0

5

0

5

0

5

0

5

Диаметр коллектора Пк является рабочим диаметром готового коллектора, от которого и устанавливается износ коллектора и его продорожка. Кроме того, как показано на фиг. 1, петушок коллектора 4 имеет Г-образную форму, необходимую для выхода инструмента при механической обработке поверхности коллектора. При этом флажок петушка (часть петушка, соединяемая с обмоткой якоря) отстоит от торца коллекторной пластины на величину зазора, необходимого для выхода инструмента, и образует как бы технологическую канавку.

Уменьшение наружного диаметра петушков D (в месте присоединения к торцу коллекторных пластин) по отношению к диаметру коллектора связано не с уменьшением расхода материала петушков (уменьшения расхода материала петушков не будет), а с необходимостью экономии коллекторной меди (не с уменьшением диаметра Dn, а с уменьшением длины коллекторных пластин) .

Предложенная конструкция позволяет уменьшить длину коллекторных пластин на величину фигурного выступа коллекторной пластины и на величину технологической канавки, необходимой для выхода инструмента при обработке коллектора, что составляет, например, для машин средней мощности величину в пределах 16-20 мм на каждую коллекторную пластину.

Фигурные волнистые сопряжения 6 в торцовой части коллекторных пластин и петушков позволяют увеличить контактную поверхность и снизить усилия, действующие на рабочее сечение соединительного выступа 5 петушка.

При работе коллектора на петушки 4 действуют центробежные силы, действие которых воспринимают выступы 5. впрессованные в пазы 3, а также волнистые сопряжения 6 торцов коллекторных пластин и петушков.

Формула изобретения

Коллектор электрической машины, содержащий пакет изолированных друг от друга изоляционными прокладками коллекторных пластин, которые жестко соединены с петушками в торцовой части коллекторных пластин со стороны обмотки якоря посредством пазов и выступов, одинаковой формы, отличающийся тем, что, с целью уменьшения расхода коллекторной меди и изоляционного материала, пазы выполнены в торцовой поверхности коллекторных пластин, а соединенные с пазами выступы выполнены на торцовой

45716

поверхности петушков, петушки имеют Г-образную форму, причем их наружный диаметр в месте крепления к коллекторным пластинам выбран меньше или равным рабочему диаметру коллектора, при этом поверхности соприкосновения торцовой части коллекторных пластин и петушков выполнены волнистыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ соединения выводов обмотки якоря микромашины с пластинами коллектора | 1981 |

|

SU964819A1 |

| Якорь электрической машины | 1986 |

|

SU1436159A1 |

| Способ изготовления углеграфитового коллектора электрической машины малой мощности | 1986 |

|

SU1365209A1 |

| Щеточно-коллекторный узел электрической машины | 1991 |

|

SU1823051A1 |

| Способ соединения обмотки якоря электрической машины с коллектором | 1986 |

|

SU1365206A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2319267C1 |

| Цилиндрический коллектор электрической машины | 1988 |

|

SU1791884A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1995 |

|

RU2109380C1 |

Изобретение относится к электромашиностроению и может быть использовано в машинах постоянного тока. Цель изобретения - уменьшение расхода коллекторной меди и изоляционного материала. В торцовой части коллекторных пластин 1 со стороны обмотки якоря выштампованы пазы 3, в которые жестко посажены выступы 5 петушков аналогичной формы, причем наружный диаметр торцовой части петушков в месте крепления их к коллекторным пластинам меньше или равен рабочему диаметру коллектора. При этом поверхности соприкосновения торцовой части коолекторных пластин и петушков выполнены волнистыми. 2 ил.

Фиг. 2

| Алексеев А.Е | |||

| Конструкция электрических машин | |||

| М.-Л.: ГЭИ, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Лившиц М | |||

| и др | |||

| Электрические машины, т | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Гудок | 1921 |

|

SU255A1 |

| Патент США f 2899574, кл | |||

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

Авторы

Даты

1990-01-07—Публикация

1987-05-14—Подача