ником и корпусом; OH - требуемая величина натяга

при сборке сердечника с корпусом;

- часть периметра поперечного сечения выгибки, переходящая в деформацию отверстия сердечника при сборке корпуса с сердечником.

Затем осуществляют изготовление и {сборку сердечника статора с корпусом Путем осевого обжатия сердечника.

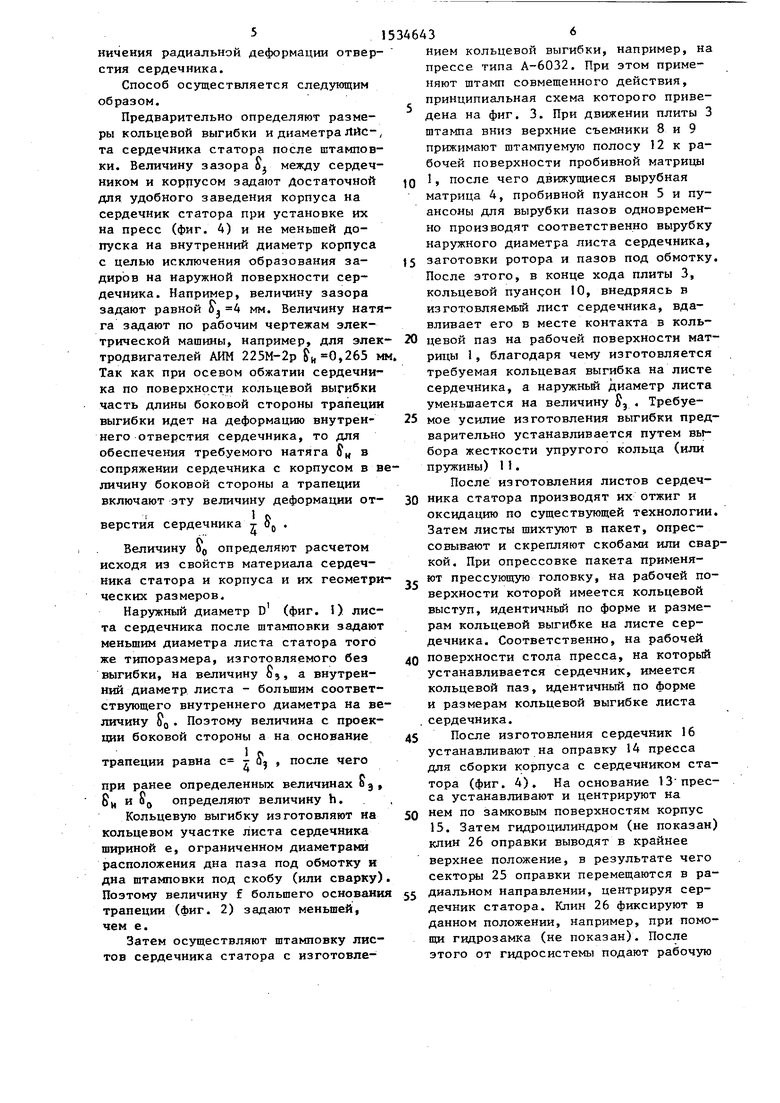

Штамп для изготовления листа сердечника статора с кольцевой выгибкой

0

5

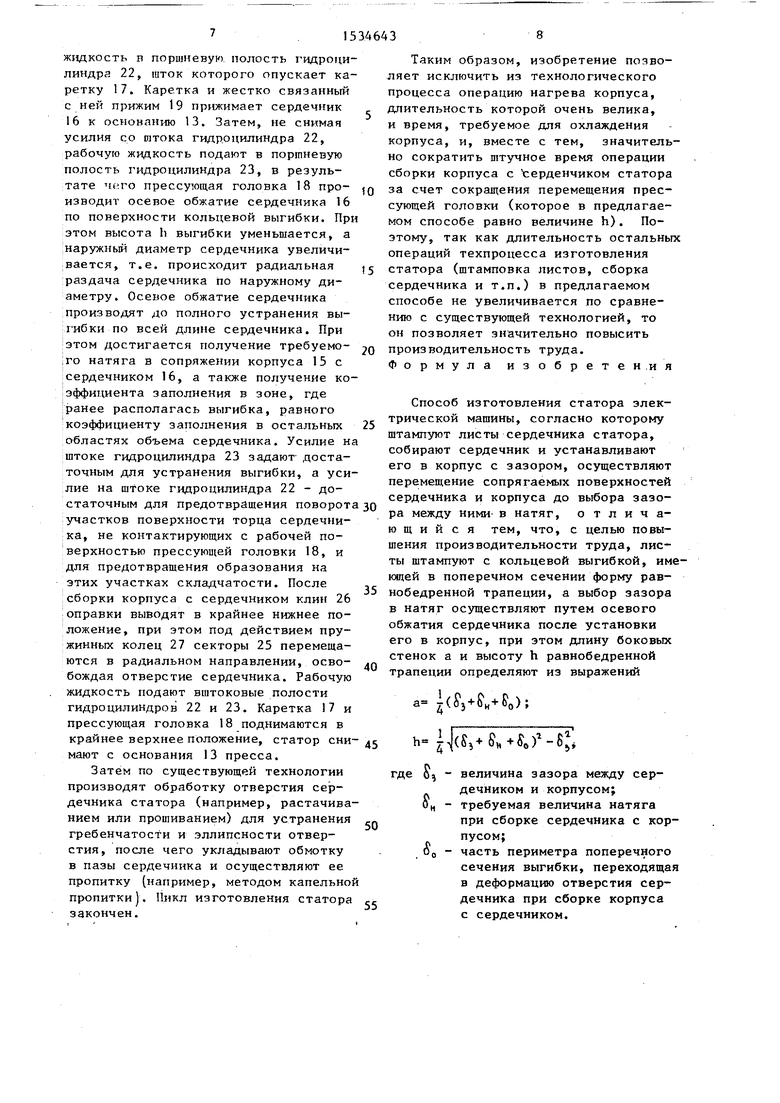

печения возможности перемещения головки 18 относительно каретки 17 с прижимом 19. Пресс также содержит направляющую 21 каретки, гидроцилиндр 22 привода каретки, гидроцилиндр 23 привода прессующей головки и гидросистему (не показана). Разжимная оправка 14 включает в себя корпус 24, секторы 25, клин 26, пружинные кольца 27, гидроцилиндр привода клина (не показан). Секторы 25 изготовлены из материала, имеющего твердость большую, чем у материала сердечника статора и корпуса 15, с целью ограничения радиальной деформации отверстия сердечника.

Способ осуществляется следующим образом.

Предварительно определяют размеры кольцевой выгибки и диаметра Лис-, та сердечника статора после штамповки. Величину зазора Ј. между сердечником и корпусом задают Достаточной для удобного заведения корпуса на сердечник статора при установке их на пресс (фиг. 4) и не меньшей допуска на внутренний диаметр корпуса с целью исключения образования за- диров на наружной поверхности сердечника. Например, величину зазора задают равной о 4 мм. Величину натяга задают по рабочим чертежам электрической машины, например, для электродвигателей АИМ 225М-2р $„ 0,265 мм Так как при осевом обжатии сердечника по поверхности кольцевой выгибки часть длины боковой стороны трапеции выгибки идет на деформацию внутреннего отверстия сердечника, то для обеспечения требуемого натяга $и в сопряжении сердечника с корпусом в величину боковой стороны а трапеции включают эту величину деформации от1

&.

верстия сердечника -т U()

Величину 00 определяют расчетом исходя из свойств материала сердечника статора и корпуса и их геометрических размеров.

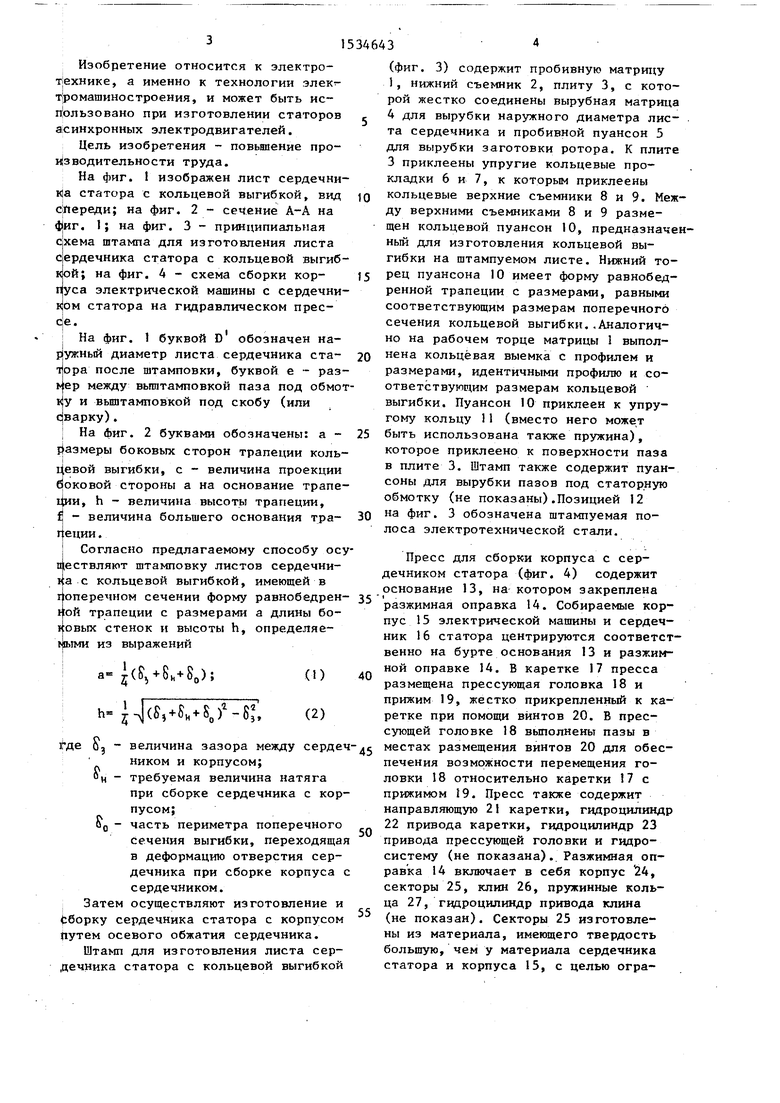

Наружный диаметр D1 (фиг. I) листа сердечника после штамповки задают меньшим диаметра листа статора того же типоразмера, изготовляемого без выгибки, на величину 85 а внутренний диаметр листа - большим соответствующего внутреннего диаметра на величину 00. Поэтому величина с проекции боковой стороны а на основание

1 Ј т О , после чего

S,

трапеции равна с4°9

при ранее определенных величинах и э, 8h и и о определяют величину h.

Кольцевую выгибку изготовляют на кольцевом участке листа сердечника шириной е, ограниченном диаметрами расположения дна паза под обмотку и дна штамповки под скобу (или сварку) Поэтому величину f большего основания трапеции (фиг. 2) задают меньшей, чем е.

Затем осуществляют штамповку листов сердечника статора с изготовлением кольцевой выгибки, например, на прессе типа А-6032. При этом применяют штамп совмещенного действия, принципиальная схема которого приведена на фиг. 3. При движении плиты 3 штампа вниз верхние съемники 8 и 9 прижимают штампуемую полосу 12 к рабочей поверхности пробивной матрицы

g I, после чего движущиеся вырубная матрица 4, пробивной пуансон 5 и пуансоны для вырубки пазов одновременно производят соответственно вырубку наружного диаметра листа сердечника,

5 заготовки ротора и пазов под обмотку. После этого, в конце хода плиты 3, кольцевой пуансон 10, внедряясь в изготовляемый лист сердечника, вдавливает его в месте контакта в коль0 цевой паз на рабочей поверхности матрицы 1, благодаря чему изготовляется требуемая кольцевая выгибка на листе сердечника, а наружный диаметр листа уменьшается на величину $3 . Требуе5 мое усилие изготовления выгибки предварительно устанавливается путем выбора жесткости упругого кольца (или пружины) 11.

После изготовления листов сердеч0 ника статора производят их отжиг и оксидацию по существующей технологии. Затем листы шихтуют в пакет, спрессовывают и скрепляют скобами или сваркой. При опрессовке пакета применяют прессующую головку, на рабочей поверхности которой имеется кольцевой выступ, идентичный по форме и размерам кольцевой выгибке на листе сердечника. Соответственно, на рабочей поверхности стола пресса, на который устанавливается сердечник, имеется кольцевой паз, идентичный по форме и размерам кольцевой выгибке листа сердечника.

После изготовления сердечник 16 устанавливают на оправку 14 пресса для сборки корпуса с сердечником статора (фиг. 4). На основание 13 пресса устанавливают и центрируют на

0 нем по замковым поверхностям корпус 15. Затем гидроцилиндром (не показан) клин 26 оправки выводят в крайнее верхнее положение, в результате чего секторы 25 оправки перемещаются в ра- 5 диальном направлении, центрируя сердечник статора. Клин 26 фиксируют в данном положении, например, при помощи гидрозамка (не показан). После этого от гидросистемы подают рабочую

5

0

5

жидкость в поршневую полость гидроци- линдра 22, шток которого опускает каретку 17. Каретка и жестко связанный с ней прижим 19 прижимает сердечник 16 к основанию 13. Затем, не снимая усилия со гидроцилиндра 22, рабочую жидкость подают в поршневую полость гидроцилиндра 23, в результате чего прессующая головка 18 производит осевое обжатие сердечника 16 по поверхности кольцевой выгибки. При этом высота h выгибки уменьшается, а наружный диаметр сердечника увеличивается, т.е. происходит радиальная раздача сердечника по наружному диаметру. Осеное обжатие сердечника производят до полного устранения выгибки по всей длине сердечника. При этом достигается получение требуемого натяга в сопряжении корпуса 15 с сердечником 16, а также получение коэффициента заполнения в зоне, где ранее располагась выгибка, равного коэффициенту заполнения в остальных областях объема сердечника. Усилие на штоке гидроцилиндра 23 задают достаточным для устранения выгибки, а усилие на штоке гидроцилиндра 22 - достаточным для предотвращения поворота участков поверхности торца сердечника, не контактирующих с рабочей поверхностью прессующей головки 18, и для предотвращения образования на этих участках складчатости. После сборки корпуса с сердечником клин 26 оправки выводят в крайнее нижнее положение, при этом под действием пружинных колец 27 секторы 25 перемещаются в радиальном направлении, освобождая отверстие сердечника. Рабочую жидкость подают вгатоковые полости гидроцилиндров 22 и 23. Каретка 17 и прессующая головка 18 поднимаются в крайнее верхнее положение, статор снимают с основания 13 пресса.

Затем по существующей технологии производят обработку отверстия сердечника статора (например, растачиванием или прошиванием) для устранения гребенчатости и эллипсности отверстия, после чего укладывают обмотку в пазы сердечника и осуществляют ее пропитку (например, методом капельной пропитки). Никл изготовления статора закончен.

5

0

5

0

Таким образом, изобретение позволяет исключить из технологического процесса операцию нагрева корпуса, длительность которой очень велика, и время, требуемое для охлаждения корпуса, и, вместе с тем, значительно сократить штучное время операции сборки корпуса с серденчиком статора за счет сокращения перемещения прессующей головки (которое в предлагаемом способе равно величине h). Поэтому, так как длительность остальных операций техпроцесса изготовления статора (штамповка листов, сборка сердечника и т.п.) в предлагаемом способе не увеличивается по сравнению с существующей технологией, то он позволяет значительно повысить производительность труда. Формула изобретения

Способ изготовления статора электрической машины, согласно которому штампуют листы сердечника статора, собирают сердечник и устанавливают его в корпус с зазором, осуществляют перемещение сопрягаемых поверхностей сердечника и корпуса до выбора зазора между ними в натяг, отличающийся тем, что, с целью повышения производительности труда, листы штампуют с кольцевой выгибкой, имеющей в поперечном сечении форму равнобедренной трапеции, а выбор зазора в натяг осуществляют путем осевого обжатия сердечника после установки его в корпус, при этом длину боковых стенок а и высоту h равнобедренной трапеции определяют из выражений

1 4

a- , + &-4

45

h- jUtfj+u.+U -fi

5

где

0

8,SH-Ј„ 5

величина зазора между сердечником и корпусом; требуемая величина натяга при сборке сердечника с корпусом;

часть периметра поперечного сечения выгибки, переходящая в деформацию отверстия сердечника при сборке корпуса с сердечником.

7/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления статора электрической машины | 1987 |

|

SU1480032A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| Способ изготовления магнитопровода электрической машины | 1987 |

|

SU1536480A1 |

| СПОСОБ ПРОИЗВОДСТВА СЕРДЕЧНИКА ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СЕРДЕЧНИК ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2018 |

|

RU2684612C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

Изобретение относится к электротехнике, а именно к технологии электромашиностроения. Цель изобретения - повышение производительности труда. Для этого листы магнитопровода статора штампуют с кольцевой выгибкой, имеющей в поперечном сечении форму равнобедренной трапеции. Выбор зазора между корпусом и сердечником статора, собранным из листов, и натяг осуществляют путем осевого обжатия сердечника после его установки в корпус. Длину боковых стенок A и высоту H упомянутой равнобедренной трапеции определяют по формулам A=1/4 (δз+δн+δ0), H = 1/4 (√(δз+δн+δ0)2-δз, где δ3 - величина зазора между сердечником и корпусом

δн - требуемая величина натяга при сборке сердечника с корпусом

δ0 - часть периметра поперечного сечения выгибки, переходящая в деформацию отверстия сердечника при сборке корпуса с сердечником. 4 ил.

cmesi

1 1

%

zri

73

///////////A

V

22

z

| Патент США Р 4538345, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гладков В.В | |||

| и др | |||

| Влияние технологии изготовления сердечников статоров асинхронных двигателей на потери в стали | |||

| - Технология электрического производства, 1978, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-01-07—Публикация

1987-02-13—Подача