Изобретение относится к устройствам для транспортирования изделий из проката и может быть использовано и конструктивных решенных поточных линий обработки профильного проката в судостроении, машиностроении и других отраслях народного хозяйства.

Цель изобретения - повышение точности и надежности работы устройства.

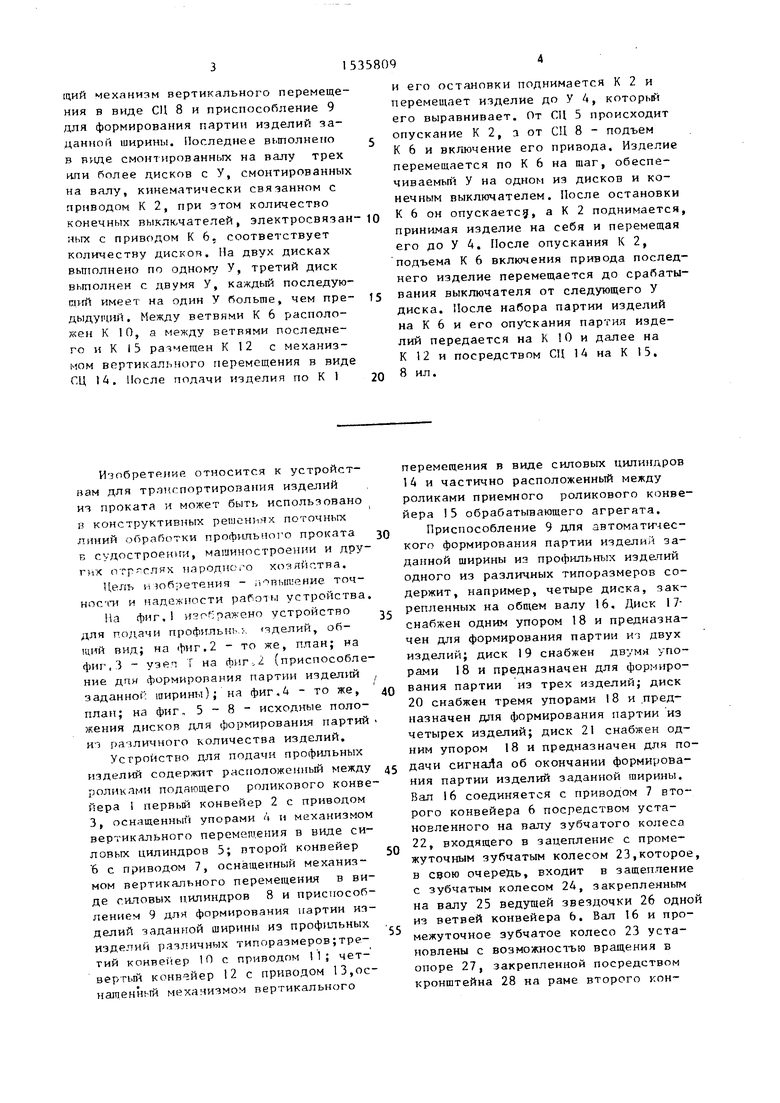

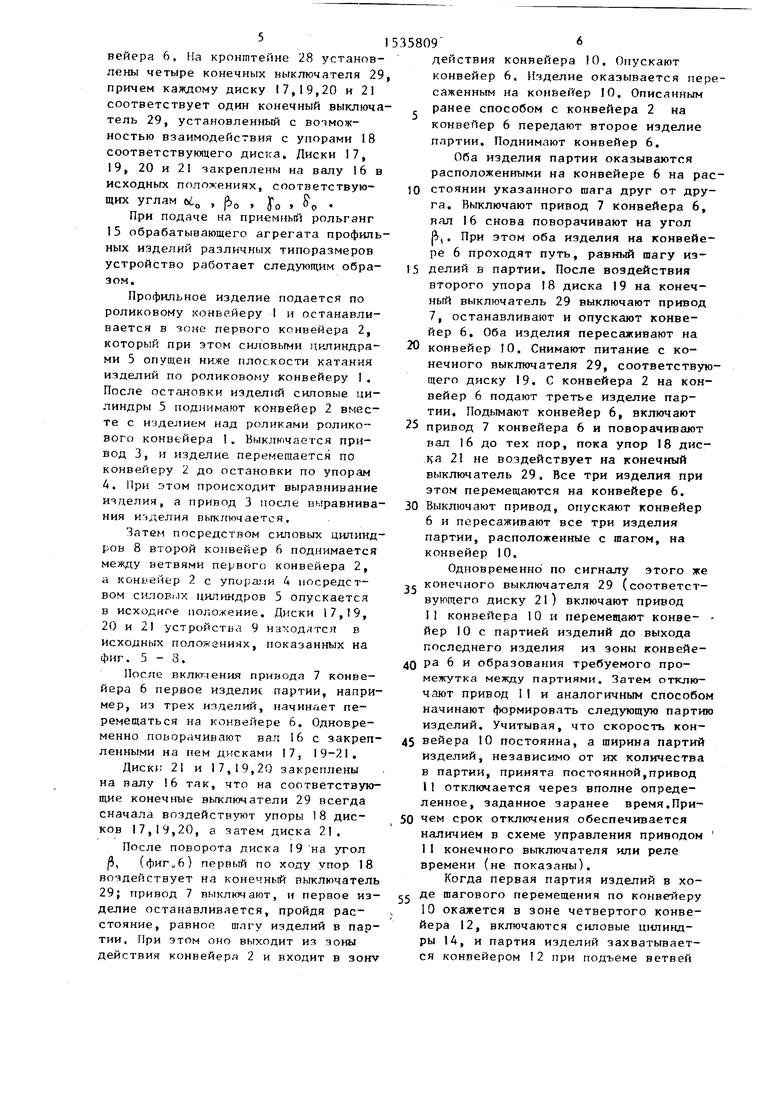

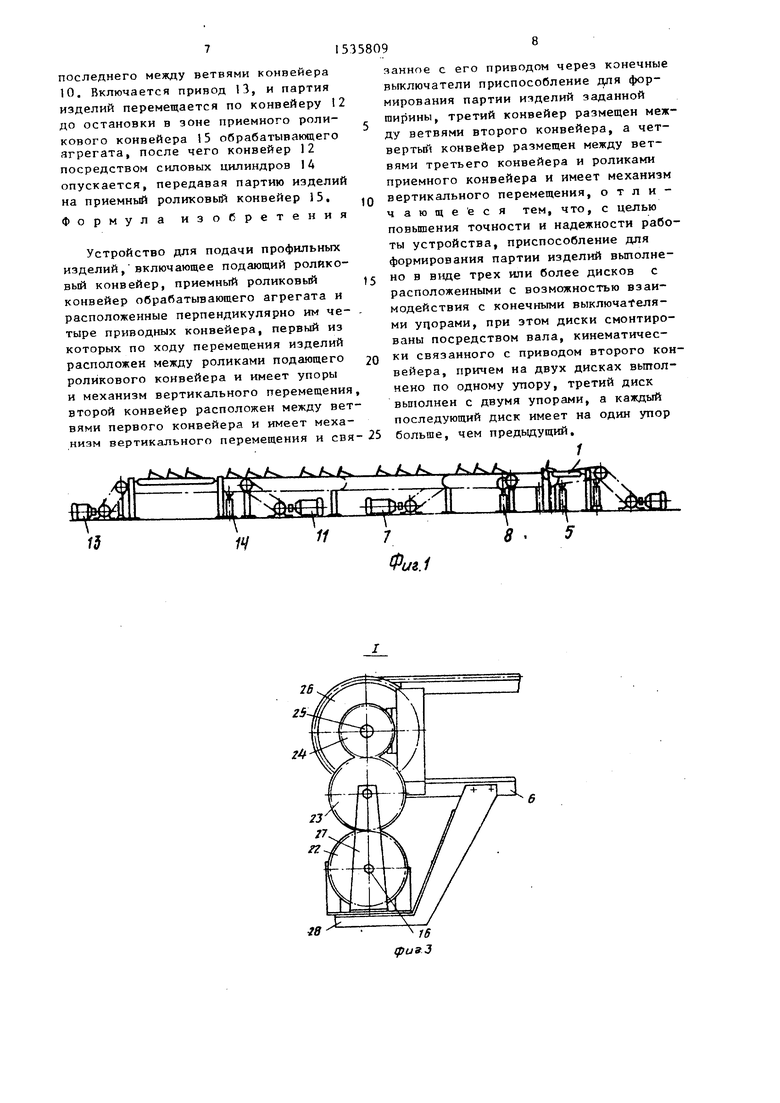

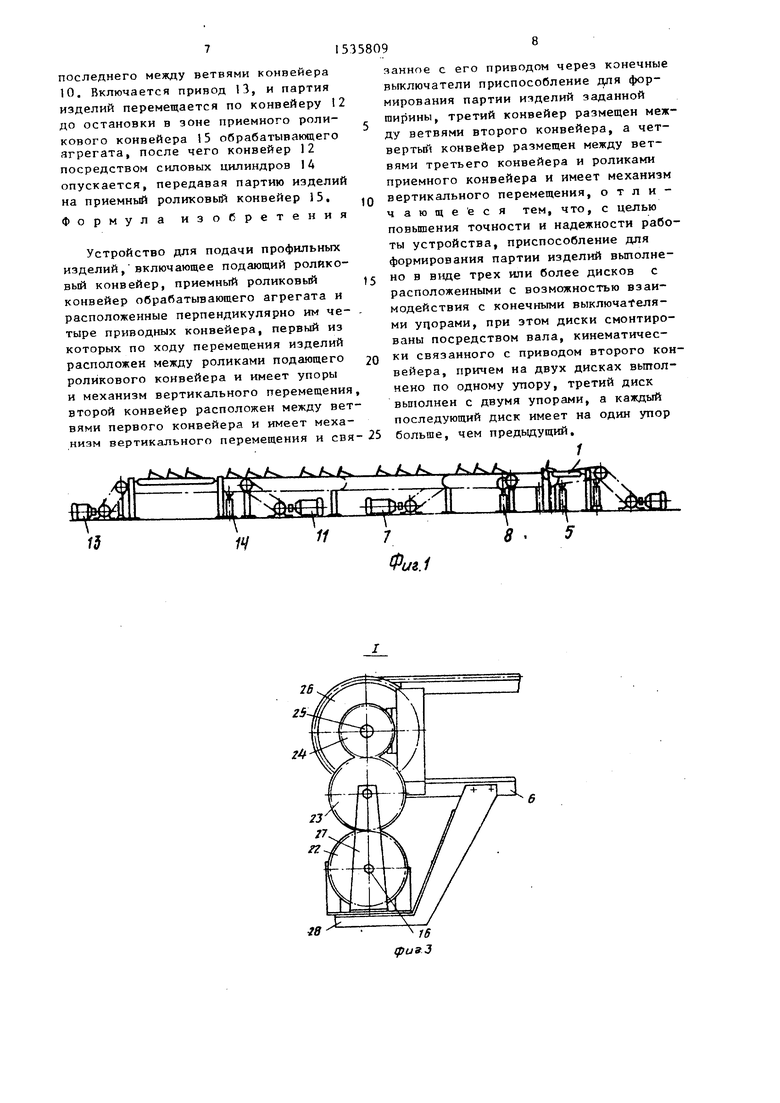

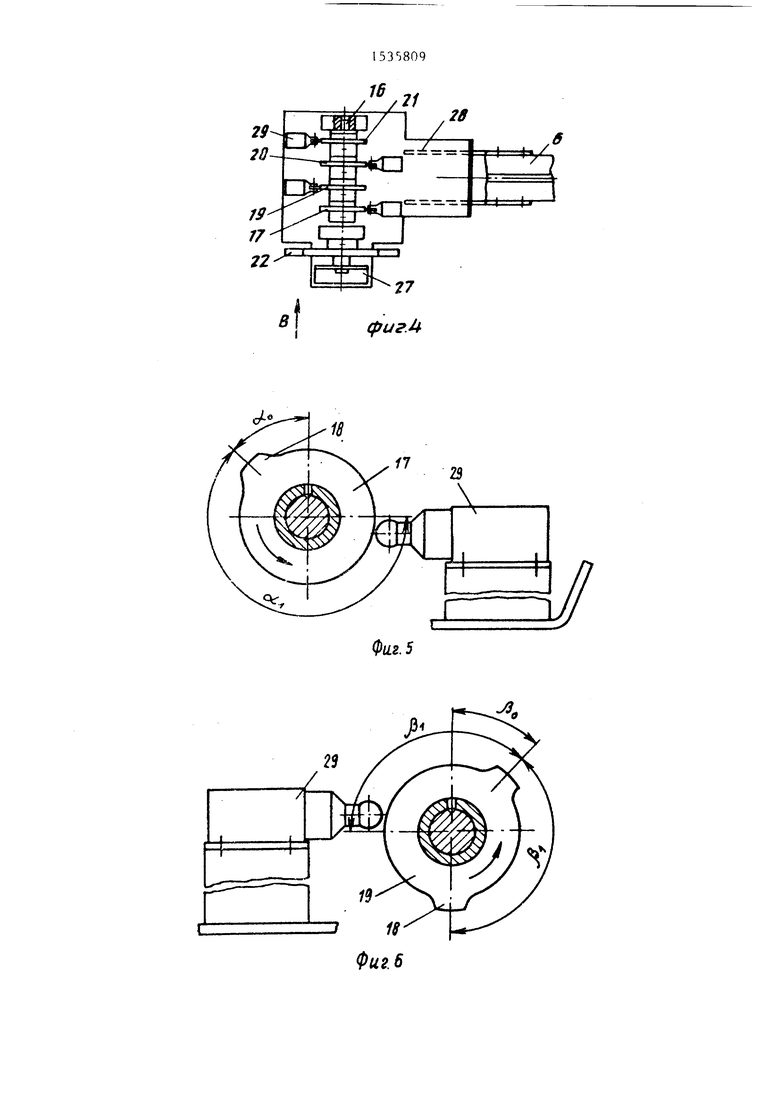

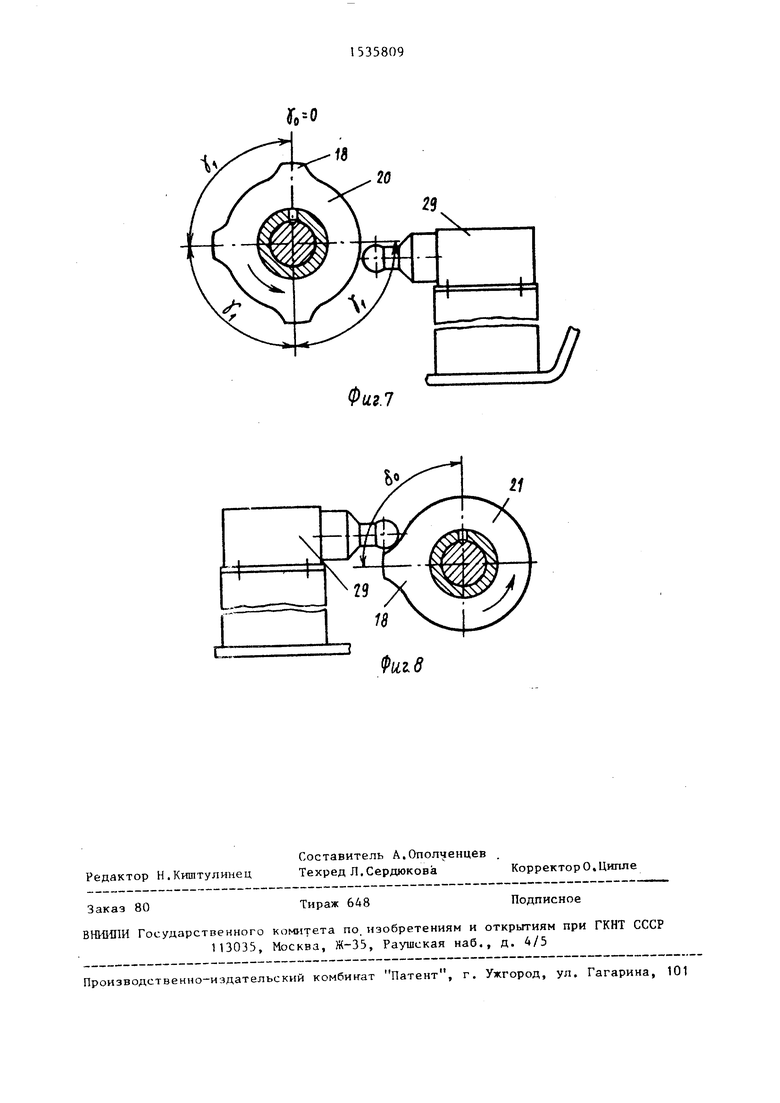

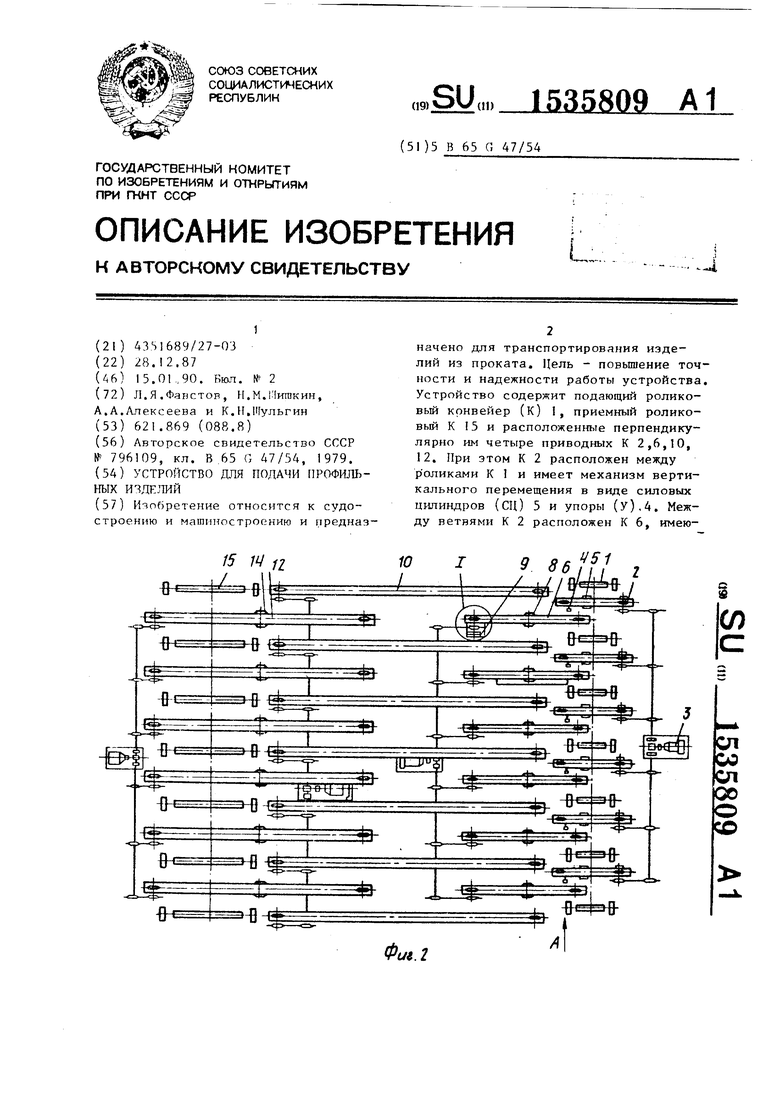

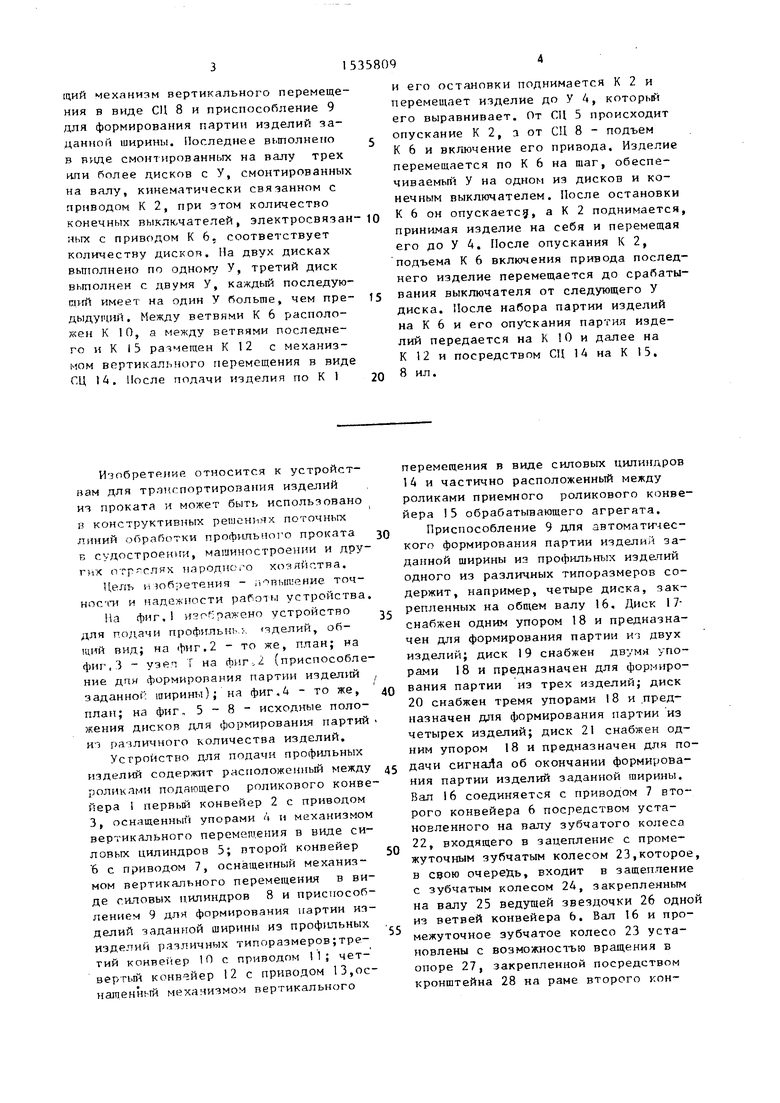

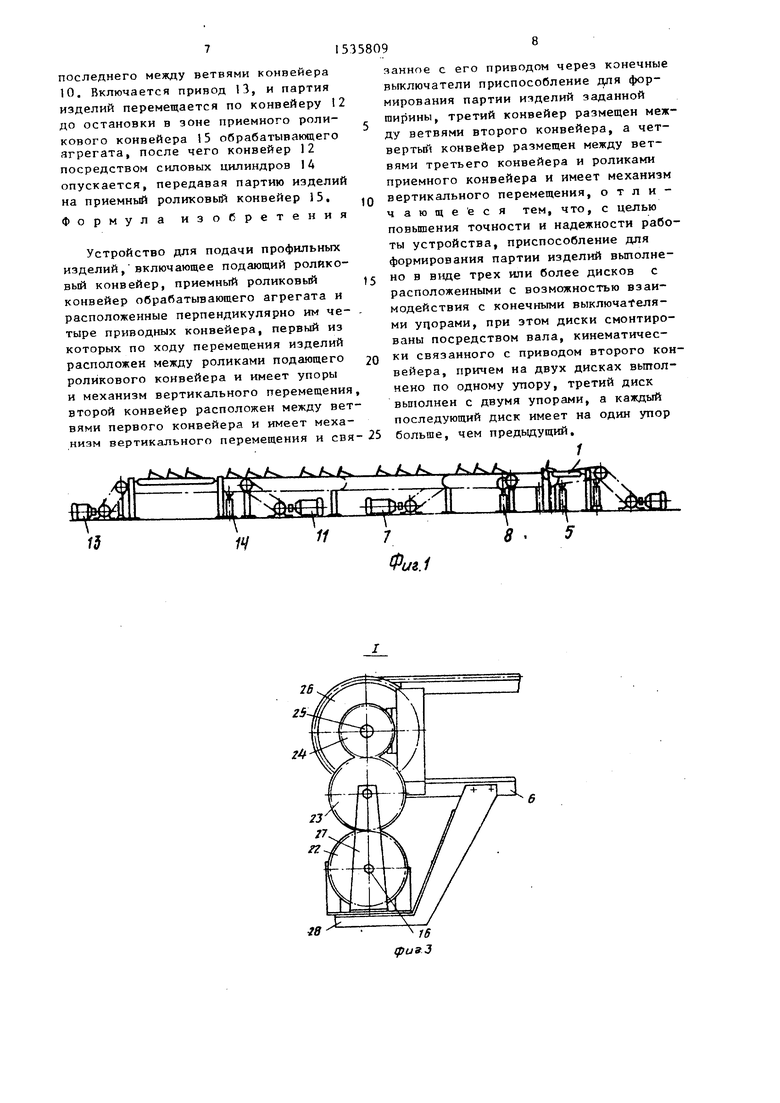

На фиг. и рг ражоно устройство для подачи профильнь : чделий, общий вид; на фиг.2 - то же, план; на фиг , 3 - узеп Г на фиг ., L (приспособление дпя формирования партии изделий заданной ширины); на фиг,4 - то же, план; на фиг, 5 8 - исходные положения дисков для формирования партий и-э различного количества изделий.

Устройство для подачи профильных изделий содержит расположенный между роликами подающего роликового конвейера 1 первый конвейер 2 с приводом 3, оснащенный упорами 4 ч механизмом вертикального перемещения в виде силовых цилиндров 5; пторой конвейер 6 с приводом 7, оснащенный механизмом вертикального перемещения в виде силовых цилиндров 8 и приспособлением 9 для формирования партии изделий заданной ширины из профильных изделий различных типоразмеров;тре- тий конвейер 1Л с приводом И; четверым конвейер 12 с приводом 13,оснащенный механизмом вертикального

0

5

0

5

0

5

перемещения в виде силовых цилиндров 14 и частично расположенный между роликами приемного роликового конвейера 15 обрабатывающего агрегата.

Приспособление 9 для автоматического формирования партии изделии заданной ширины из профильных изделий одного из различных типоразмеров содержит, например, четыре диска, закрепленных на общем валу 16, Диск 17- снабжен одним упором 18 и предназначен для формирования партии ит двух изделий; диск 19 снабжен двумя упорами 18 и предназначен для формирования партии из трех изделий; диск 20 снабжен тремя упорами 18 и предназначен для формирования партии из четырех изделий; диск 21 снабжен одним упором 18 и предназначен для подачи сигнала об окончании формирования партии изделий заданной ширины. Вал 16 соединяется с приводом 7 второго конвейера 6 посредством установленного на валу зубчатого колеса 22, входящего в зацепление с промежуточным зубчатым колесом 23,которое, в свою очередь, входит в защеппение с зубчатым колесом 24, закрепленным на валу 25 ведущей звездочки 26 одной из ветвей конвейера Ь, Вал 16 и промежуточное зубчатое колесо 23 установлены с возможностью вращения в опоре 27, закрепленной посредством кронштейна 28 на раме второго кон5I

вейера 6. На кронгатенне 28 установлены четыре конечных выключателя 29, причем каждому диску 17,19,20 и 21 соответствует один конечный выключатель 29, установленный с вотмож- ностью взаимодействия с упорами 18 соответствующего диска. Диски 17, 19, 20 и 21 закреплены на валу 16 в исходных положениях, соответствующих углам et0 , (Ь0 , уо , Јр .

При подаче на приемный рольганг 15 обрабатывающего агрегата профильных изделий различных типоразмеров устройство работает следующим образом.

Профильное изделие подается по роликовому конвейеру I и останавливается в зоне первого конвейера 2, который при этом силовыми цилиндрами 5 опущен ниже плоскости катания изделий по роликовому конвейеру 1. После остановки изделий силовые цилиндры 5 поднимают конвейер 2 вместе с изделием над роликами роликового конвейера I. Выключается привод 3, и изделие переметается по конвейеру 2 до остановки по упорам 4. При этом происходит выравнивание изделия, а привод 3 после вьфавнива- ния изделия выключается,

Затем посредством силовых цилиндров 8 второй конвейер 6 поднимается между ветвями первого конвейера 2, а конвейер 2 с упорами 4 посредством силовых цилиндров 5 опускается в исходное положение. Диски 17,19, 20 и 21 устройства 9 находятся в исходных положениях, показанных на фиг, 5-3.

После включения привода 7 конвейера 6 первое изделие партии, например, из трех изделий, начинает перемещаться на конвейере 6. Одновременно поворачивают вал 16 с закрепленными на нем дисками 17, 19-21.

Диски 21 и 17,19,20 закреплены на валу 16 так, что на соответствующие конечные выключатели 29 всегда сначала воздействуют упоры 18 дисков 17,19,20, а затем диска 21.

После поворота диска 19 на угол , (фиг„6) первый по ходу упор 18 воздействует на конечный выключатель 29; привод 7 выключают, и первое изделие останавливается, пройдя расстояние, равное шагу изделий в партии, При этом оно выходит из зоны действия конвейера 2 и входит в SOHV

35809 6

действия конвейера 10. Опускают конвейер 6. Изделие оказывается пересаженным на конвейер 10. Описанным ранее способом с конвейера 2 на конвейер 6 передают второе изделие партии. Поднимают конвейер 6.

Оба изделия партии оказываются расположенными на конвейере 6 на стоянии указанного шага друг от друга. Выключают привод 7 конвейера 6, вал 16 снова поворачивают на угол ft,. При этом оба изделия на конвейере 6 проходят путь, равный шагу из15 делий в партии. После воздействия второго упора 18 диска 19 на конечный выключатель 29 выключают привод 7, останавливают и опускают конвейер 6. Оба изделия пересаживают на

20 конвейер 10. Снимают питание с конечного выключателя 29, соответствующего диску 19. С конвейера 2 на конвейер 6 подают третье изделие партии. Подымают конвейер 6, включают

25 привод 7 конвейера 6 и поворачивают вал 16 до тех пор, пока упор 18 диска 21 не воздействует на конечный выключатель 29. Все три изделия при этом перемещаются на конвейере 6.

30 Выключают привод, опускают конвейер 6 и пересаживают все три изделия партии, расположенные с шагом, на конвейер 10.

Одновременно по сигналу этого же

эс конечного выключателя 29 (соответствующего диску 21) включают привод II конвейера 10 и перемещают конве- йер 10 с партией изделий до выхода последнего изделия из зоны конвейе40 Ра 6 и образования требуемого промежутка между партиями. Затем отключают привод II и аналогичным способом начинают формировать следующую партию изделий. Учитывая, что скорость кон45 вейера 10 постоянна, а ширина партий изделий, независимо от их количества в партии, принята постоянной,привод 11 отключается через вполне определенное, заданное заранее время.При50 чем срок отключения обеспечивается наличием в схеме управления приводом 11 конечного выключателя или реле времени (не показаны).

Когда первая партия изделий в хогс де шагового перемещения по конвейеру 10 окажется в зоне четвертого конвейера 12, включаются силовые цилиндры 14, и партия изделий захватывается конвейером 12 при подъеме ветвей

последнего между ветвями конвейера 10. Включается привод 13, и партия изделий перемещается по конвейеру 12 до остановки в зоне приемного роликового конвейера 15 обрабатывающего агрегата, после чего конвейер 12 посредством силовых цилиндров 14 опускается, передавая партию изделий на приемный роликовый конвейер 15. Формула изобретения

Устройство для подачи профильных изделий, включающее подающий роликовый конвейер, приемный роликовый конвейер обрабатывающего агрегата и расположенные перпендикулярно им че- тыре приводных конвейера, первый из которых по ходу перемещения изделий расположен между роликами подающего роликового конвейера и имеет упоры и механизм вертикального перемещения второй конвейер расположен между ветвями первого конвейера и имеет механизм вертикального перемещения и

чанное с его приводом через конечные выключатели приспособление для формирования партии изделий заданной ширины, третий конвейер размещен между ветвями второго конвейера, а четвертый конвейер размещен между ветвями третьего конвейера и роликами приемного конвейера и имеет механизм

вертикального перемещения, отличающееся тем, что, с целью повышения точности и надежности работы устройства, приспособление для формирования партии изделий выполне5 но в виде трех или более дисков с расположенными с возможностью взаимодействия с конечными выключателями упорами, при этом диски смонтированы посредством вала, кинематичесQ ки связанного с приводом второго конвейера, причем на двух дисках выполнено по одному упору, третий диск выполнен с двумя упорами, а каждый последующий диск имеет на один упор

5 больше, чем предыдущий.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи профильных изделий | 1987 |

|

SU1507697A2 |

| Устройство для подачи профильных изделий различных типоразмеров на приемный рольганг обрабатывающего агрегата | 1987 |

|

SU1437317A2 |

| Способ подачи профильных изделийи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU796109A1 |

| Устройство для передачи изделий с подающего конвейера на приемный | 1985 |

|

SU1270091A1 |

| Устройство для перегрузки изделий с одного роликового конвейера на другой | 1986 |

|

SU1416400A1 |

| Устройство для загрузки контейнеров изделиями | 1989 |

|

SU1705190A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| Транспортный конвейер | 1988 |

|

SU1609738A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

Изобретение относится к судостроению и машиностроению и предназначено для транспортирования изделий из проката .Цель - повышение точности и надежности работы устройства. Устройство содержит подающий роликовый конвейер (К) 1, приемный роликовый К 15 и расположенные перпендикулярно им четыре приводных К 2, 6, 10, 12. При этом К 2 расположен между роликами К 1 и имеет механизм вертикального перемещения в виде силовых цилиндров (СЦ) 5 и упоры (У) 4. Между ветвями К 2 расположен К 6, имеющий механизм вертикального перемещения в виде СЦ 8 и приспособление 9 для формирования партии изделий заданной ширины. Последнее выполнено в виде смонтированных на валу трех или более дисков с У, смонтированных на валу, кинематически связанном с приводом К 2, при этом количество конечных выключателей, электросвязанных с приводом К 6, соответствует количеству дисков. На двух дисках выполнено по одному У, третий диск выполнен с двумя У, каждый последующий имеет на один У больше, чем предыдущий. Между ветвями К 6 расположен К 10, а между ветвями последнего и К 15 размещен К 12 с механизмом вертикального перемещения в виде СЦ 14. После подачи изделия по К 1 и его остановки поднимается К 2 и перемещает изделие до У 4, который его выравнивает. От СЦ 5 происходит опускание К 2, а от СЦ 8 - подъем К 6 и включение его привода. Изделие перемещается по К 6 на шаг, обеспечиваемый У на одном из дисков и конечным выключателем. Поения является улучшение условий эксплуатации. Кассета для транспортирования штучных изделий, имеющих форму параллелепипеда, содержит прямоугольный короб 1, разделенный на ряд отсеков 2, и приспособления для поштучной выдачи изделий, содержащие жестко укрепленный на нижней кромке короба 1 упор, выполненный в виде планки 3, подпружиненные рычаги 4 и ползуны 5, имеющие форму Г-образно

Фм.1

17 - wJmU-i

л i, . ,i и

2

1

В

18

16

/ /

21

У

17

фигА

Л

23

Фиг. 5

Редактор Н.Киштулинец

Составитель А.Ополченцев Техред Л.Сердкжова

Заказ 80

Тираж 648

ВНИИПИ Государственного комитета по, изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг.7

11

Фшв

Корректор О, Ципле

Подписное

| Способ подачи профильных изделийи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU796109A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-01-15—Публикация

1987-12-28—Подача