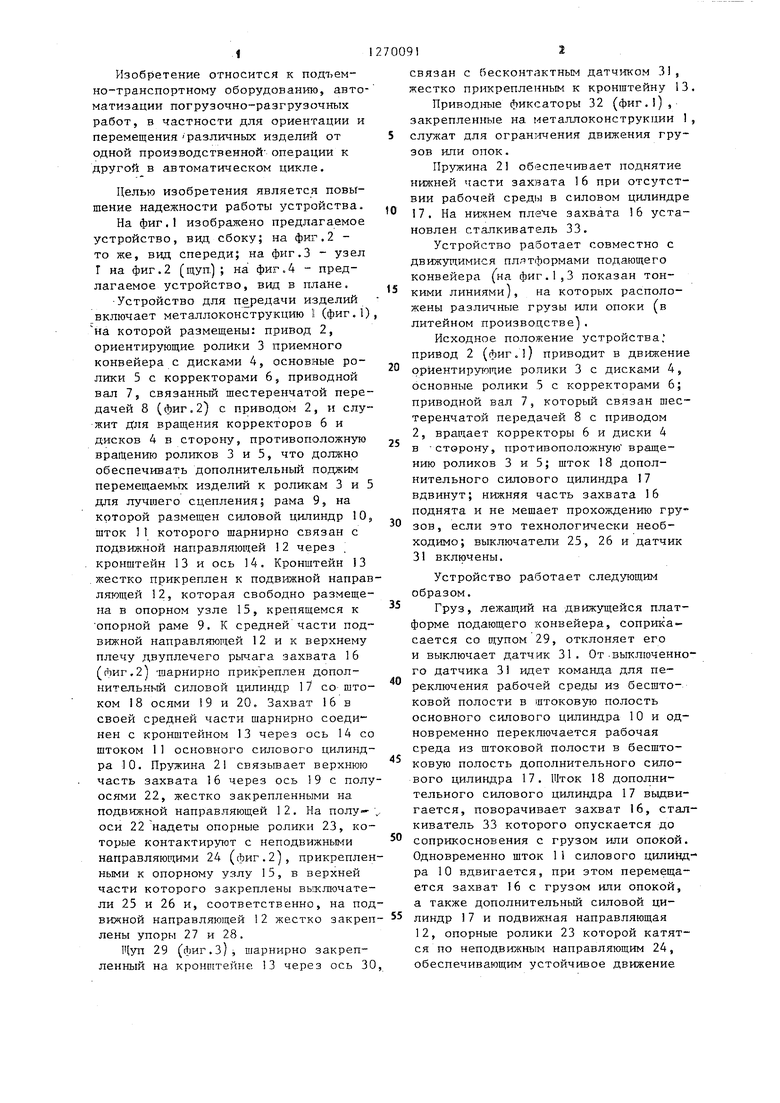

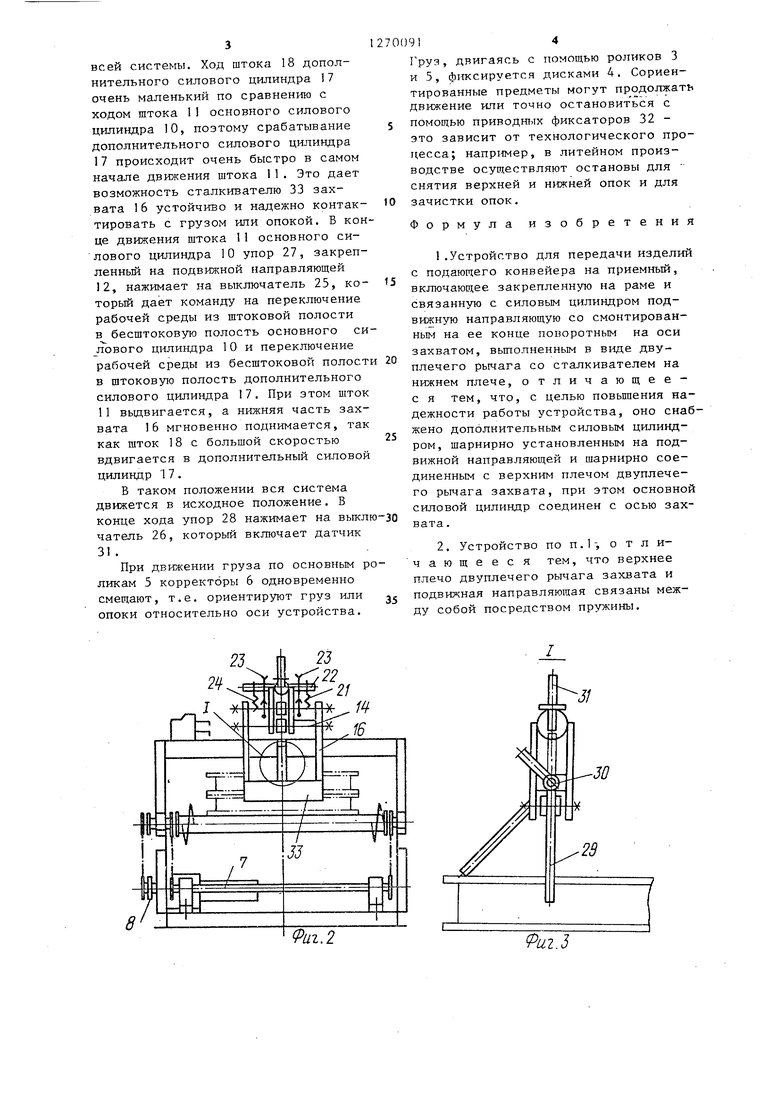

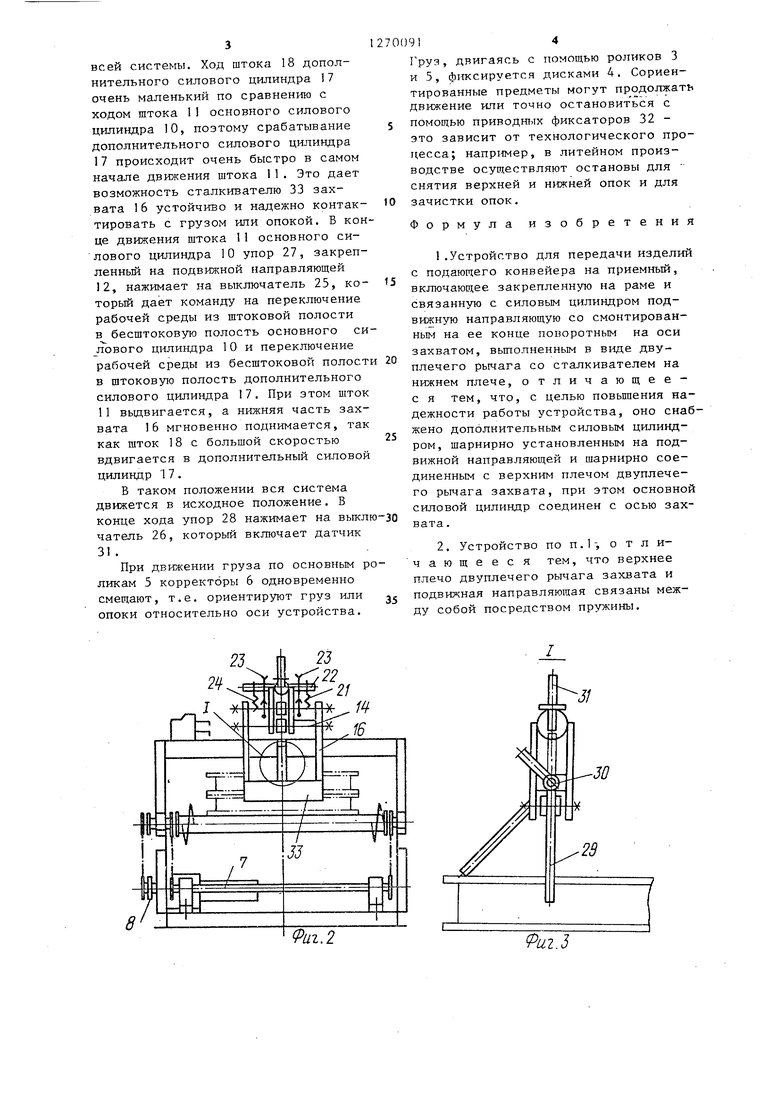

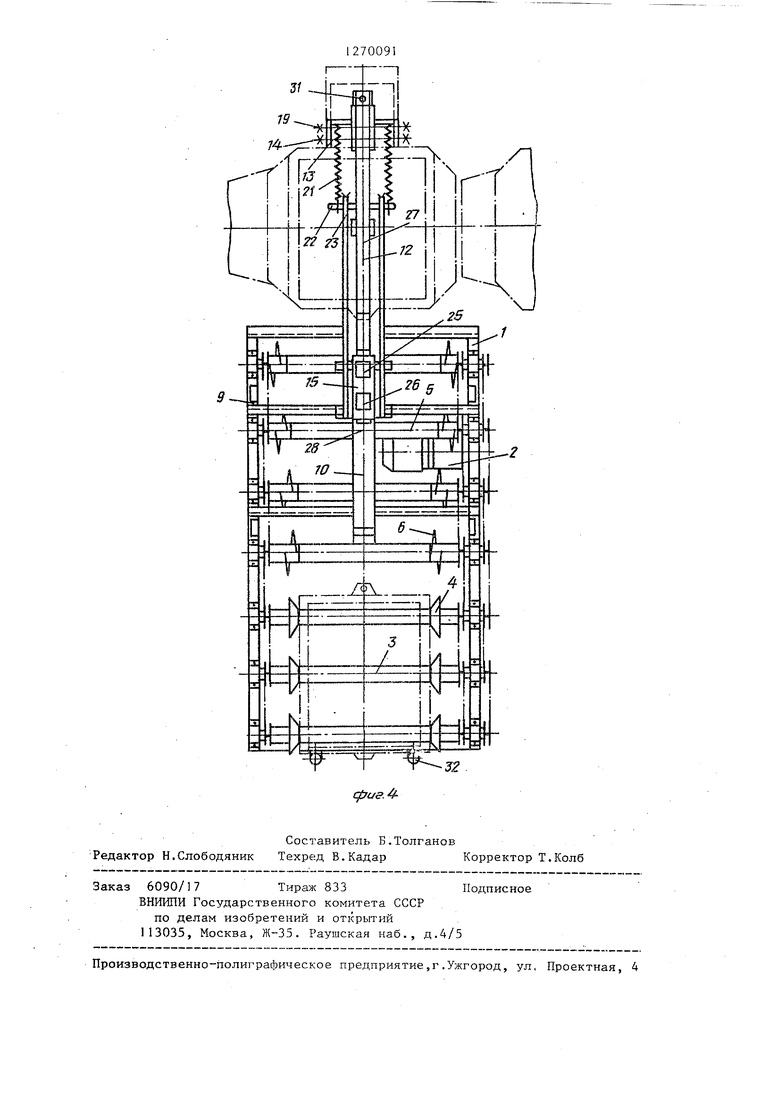

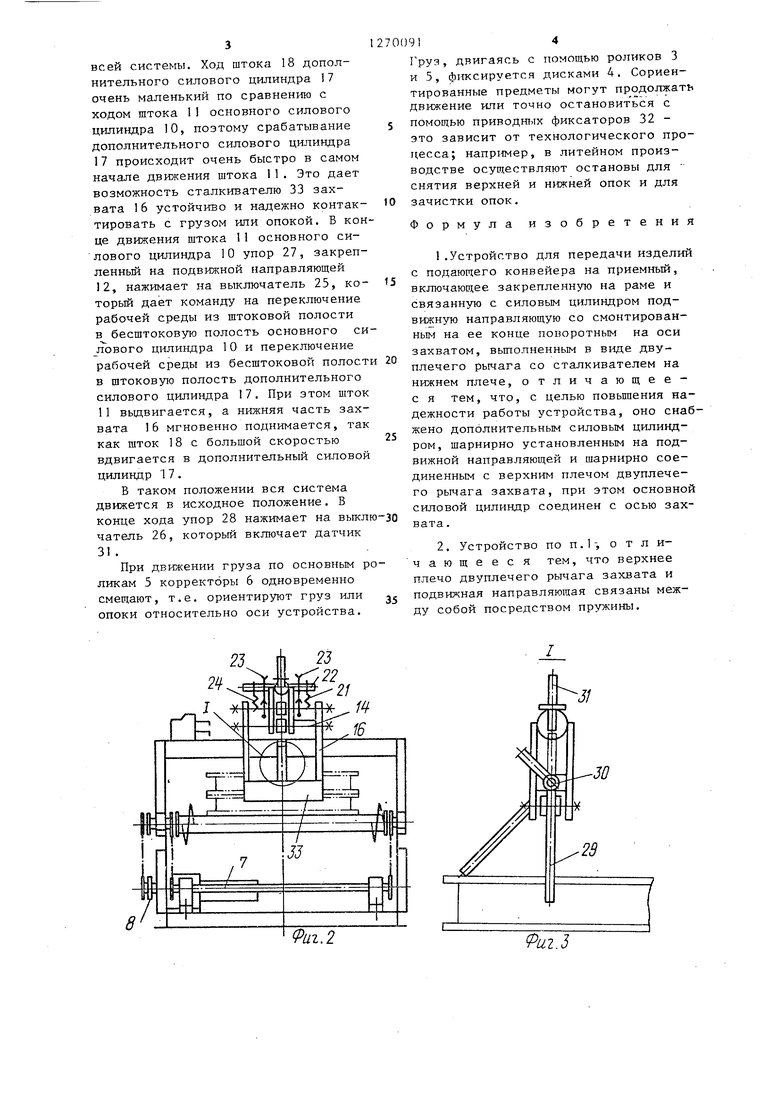

f Изобретение относится к подт емно-транспортному оборудованию, автоматизации погрузочно-разгрузочных работ, в частности для ориентации и перемещения различных изделий от одной производственной операции к другой в автоматическом цикле. Целью изобретения является повышение надежности работы устройства. На фиг.1 изображено предлагаемое устройство, вид сбоку; на фиг.2 то же, вид спереди; на фиг.З - узел Г на фиг.2 (щуп.) ; на фиг.4 предлагаемое устройство, вид в плане. Устройство для пе редачи изделий включает металлоконструкцию 1 (фиг.О на которой размещены: привод 2, ориентирующие ролики 3 приемного конвейера с дисками 4, основные ролики 5 с корректорами 6, приводной вал 7, связанньй шестеренчатой передачей 8 (фиг.2) с приводом 2, и служит для вращения корректоров 6 и дисков 4 в cTopoi-ry, противоположную вращению роликов 3 и 5, что должно обеспечивать дополнительный поджим перемещаемых изделий к роликам 3 и 5 для лучшего сцепления, рама 9, на которой размещен силовой цилиндр 10 шток 1t которого шарнирно связан с подвижной направляющей 12 через кронштейн 13 и ось 14. Кронштейн 3 . жестко прикреплен к подв1-скной направ ляющей 12. которая свободно размещена в опорном узле 15, крепящемся к опорной раме 9. К средней части подвижной направляющей 12 и к верхнему плечу двуплечего рычага захвата 16 (Лиг.2 шарнирно прикреплен дополнительный силовой цилиндр 17 со штоком 18 осями 9 и 20. Захват 16 в своей средней части шарнирно соединен с кронштейном 13 через ось 14 со штоком 11 основного силового цилиндра 10. Пружина 2 связьшает верхнюю часть захвата 16 через ось 9 с полу осями 22, жестко закрепленными на подвижной направляющей 12. На полу- оси 22 надеты опорные ролики 23, которые контактируют с неподвижными направляющими 24 (фиг.2), прикреплен ными к опорному узлу 15, в верхней части которого закреплены выключатели 25 и 26 и, соответственно, на под вижной направляющей 12 жестко закреп лены упоры 27 и 28. 1Цуп 29 (фиг.З), шарнирно закрепленный на KpOHDiTeiiHe 13 через ось 30 связан с бесконтактным датчиком 31, жестко прикрепленным к кронштейну 13. Привод л 1е фиксаторы 32 (фиг.1) , закрепленные на металлоконструкции , служат для ограничения движения грузов или опок. Пружина 2 обеспечивает поднятие ниясней части захвата 16 при отсутствии рабочей среды в силовом цилиндре 17. На нюхнем плече захвата 6 установлен сталкиватель 33. Устройство работает совместно с движущимися платформами подающего конвейера (на фиг.1,3 показан тонкими линиями), на которых расположены различные грузы или опоки (в литейном производстве). Исходное положение устройства. привод 2 (фиг.1) приводит в движение ориентирующие ролики 3 с дисками 4, основные ролики 5 с корректорами 6; приводной вал 7, который связан niecтеренчатой передачей 8 с приводом 2, вращает корректоры 6 и диски 4 в -сторону, противоположную вращению роликов 3 и 5; шток 18 дополнительного силового цилиндра 17 вдвинут; нижняя часть захвата 6 поднята и не мешает прохождению гру- зов, если это технологически необходимо; выключатели 25, 26 и датчик 31 включены. Устройство работает следующим образом. Груз, лежащий на движущейся платформе подающего конвейера, соприкасается со DiynoH 29, отклоняет его и выключает датчик 31, От-выключенного датчика 31 идет команда для переключения рабочей среды из бесштоковой полости в штоковую полость основного силового цилиндра 10 и одновременно переключается рабочая среда из штоковой полости в бесштоКОВУЮ полость дополнительного СИ.ПОвого цилиндра 17, Шток 18 дополнительного силового цилиндра 17 выдвигается, поворачивает захват 16, сталкиватель 33 которого опускается до соприкосновения с грузом или опокой. Одновременно шток 11 силового цилиндра 10 вдвигается, при этом перемещается захват 16 с грузом или опокой, а также дополнительный силовой цилиндр 7 и подвижная направляющая 12, опорные ролики 23 которой катятся по неподвижным направляющим 24, обеспечивающим устойчивое движение всей системы. Ход штока 18 дополнительного силового цилиндра 17 очень маленький по сравнению с ходом штока I1 основного силового цилиндра 10, поэтому срабатывание дополнительного силового цилиндра 17 происходит очень быстро в самом начале движения штока 11. Это дает возможность сталкивателю 33 захвата 16 устойчиво и надежно контактировать с грузом или опокой. В кон це движения штока 11 основного силового цилиндра 10 упор 27, закрепленньш на подвижной направляющей 12, нажимает на выключатель 25, ко торьй дает команду на переключение рабочей среды из штоковой полости в бесштоковую полость основного си лового цилиндра 10 и переключение рабочей среды из бесштоковой полост в штоковую полость дополнительного силового цилиндра 17. При этом шток 11 выдвигается, а нижняя часть зах вата 16 мгновенно поднимается, так как шток 18 с большой скоростью вдвигается в дополнительный силово цилиндр 1 7. В таком положении вся система движется в исходное положение. В конце хода упор 28 нажимает на выкл чатель 26, который включает датчик 31 . При движении груза по основным р ликам 5 корректоры 6 одновременно смещают, т.е. ориентируют груз или опоки относительно оси устройства.

23

2

9иг.2

I

J/

z.J 914 Груз, двигаясь с помощью роликов 3 и 5, фиксируется дисками 4. Сориентированные предметы могут пр одолжать движение или точно остановиться с помощью приводш.1х фиксаторов 32 это зависит от технологического процесса; например, в литейном производстве осуществляют остановь для снятия верхней и нижней опок и для зачистки опок. Формула изобретения .Устройство для передачи изделий с подающего конвейера на приемный, включаюп1ее закрепленную на раме и связанную с силовым цилиндром подвижную направляющую со смонтированным на ее конце поворотным на оси захватом, выполненным в виде двуплечего рычага со сталкивателем на нижнем плече, отличающеес я тем, что, с целью повьш1ения надежности работы устройства, оно снабжено дополнительным силовым цилиндром, шарнирно установленным на подвижной направляющей и шарнирно соединенным с верхним плечом двуплечего рычага захвата, при этом основной силовой цилиндр соединен с осью захвата . 2. Устройство по п. 1-, о т л ичающееся тем, что верхнее плечо двуплечего рычага захвата и подвижная направляющая связаны между собой посредством пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робот | 1988 |

|

SU1538994A1 |

| Укладчик форм | 1983 |

|

SU1098662A1 |

| Устройство для простановки стержней | 1982 |

|

SU1036437A1 |

| Устройство для открывания и закрывания створки | 1985 |

|

SU1263792A1 |

| Сталкиватель | 1988 |

|

SU1528709A1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2407694C1 |

| Пескометная формовочная машина | 1981 |

|

SU1007825A1 |

| Устройство для передачи контейнеров с подающего конвейера на отводящий конвейер | 1982 |

|

SU1046186A1 |

| Устройство для автоматической смены инструментов | 1988 |

|

SU1636178A1 |

| Грузоподъемное устройство | 1986 |

|

SU1439068A1 |

Изобретение относится к области погрузочно-разгрузочных работ и позволяет повысить надежность работы устройства. Для этого на подвижной направляющей 12 иарнирно установлен дополнительный силовой цилиндр (СЦ) 17, шарнирно соединенный с верхним плечом двуплечего рычага поворотно21 27,, 25 15 26 У/ f на оси 14 захвата. Основной СЦ 10 соединен с осью 14 захвата. Верхнее плечо захвата и направляющая 12 связаны между собой пружиной 21. Направляющая 12 закреплена на раме 9 и связана с СЦ 10. Захват смонтирован на конце направляющей 12, а на его нижнем плече имеется сталкиватель. В исходном положении нижнее плечо захвата поднято и не мешает прохождению грузов на подающем конвейере. Затем СЦ 17 поворачивает захват. Сталкиватель опускается до соприкосновения с грузом. Посредством СЦ 10 перемещается захват с грузом, а также СЦ 17 и направляющая 12. В конце перемещения закрепленный на направляющей 12 упор 27 дает команду на переключение движения системы в исходное положение. Затем цикл повторяется. 1 з.п. ,ф-лы. 4 ил. 8 Фиг.1

| Устройство для загрузки стеклоизделий | 1972 |

|

SU445625A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для передачи штучных грузов с приводного рольганга | 1976 |

|

SU670508A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-11-15—Публикация

1985-01-03—Подача