Изобретение относится к обработке металлов давлением и может быть использовано для изотермической объемной штамповки деталей с оребрением и тонким полотном.

Целью изобретения является расширение технологических возможностей штампа.

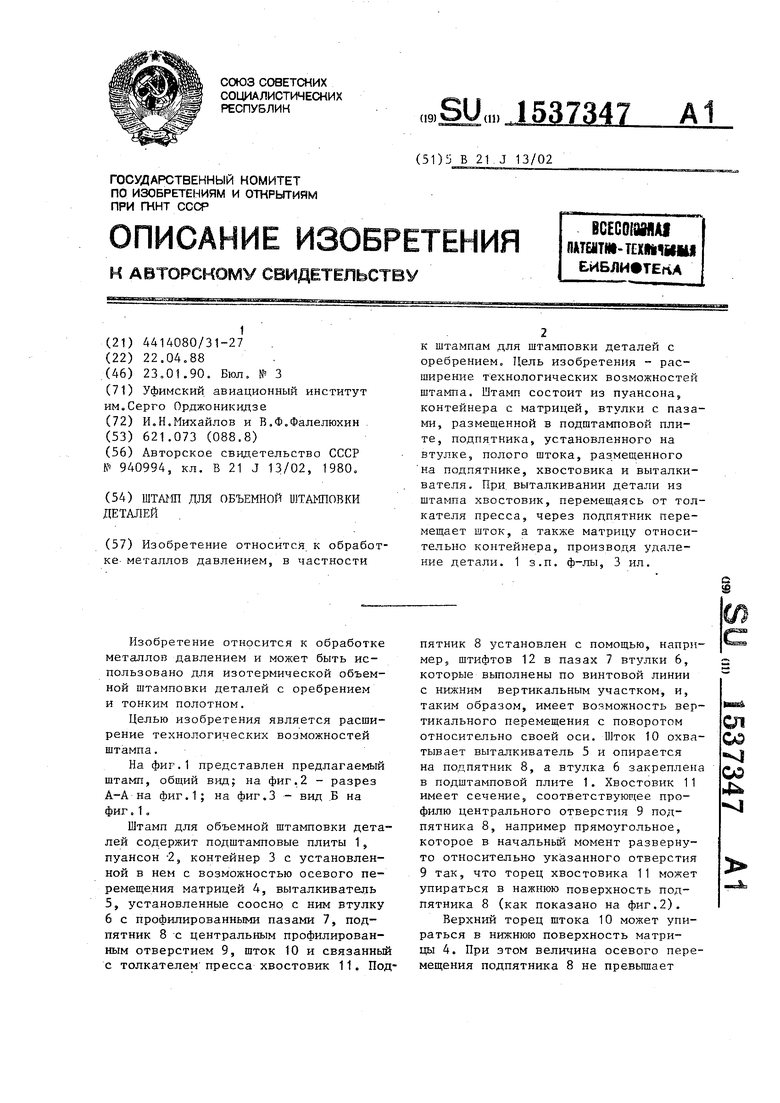

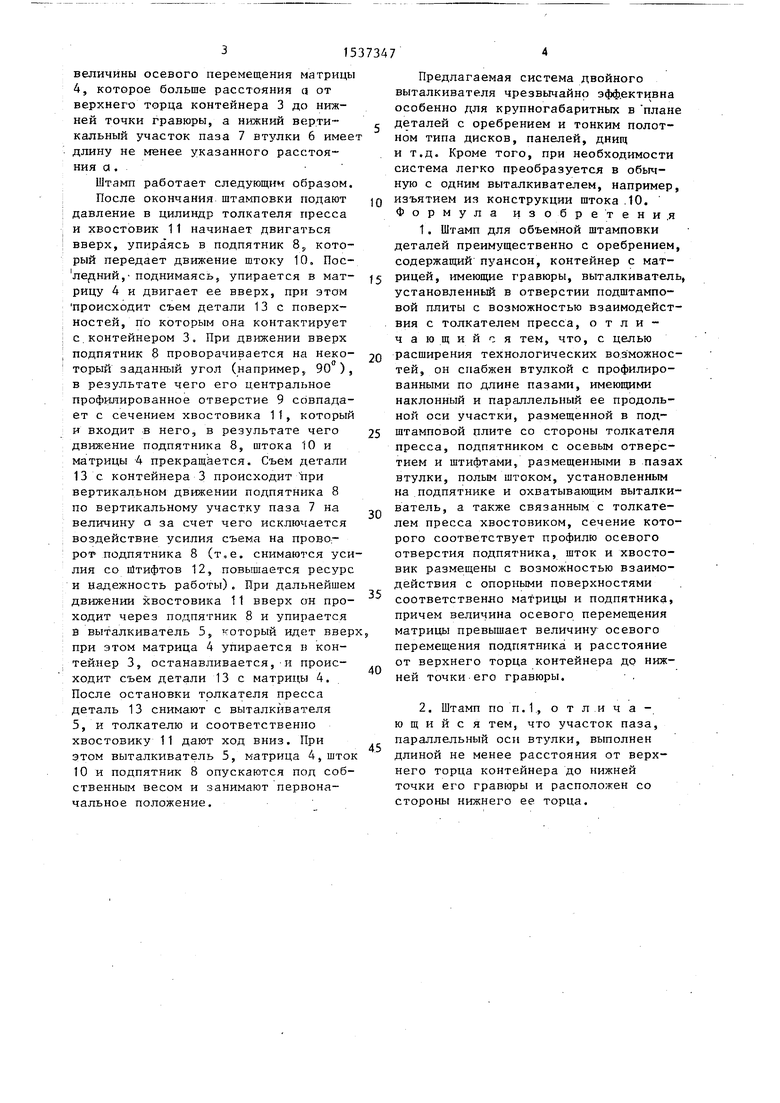

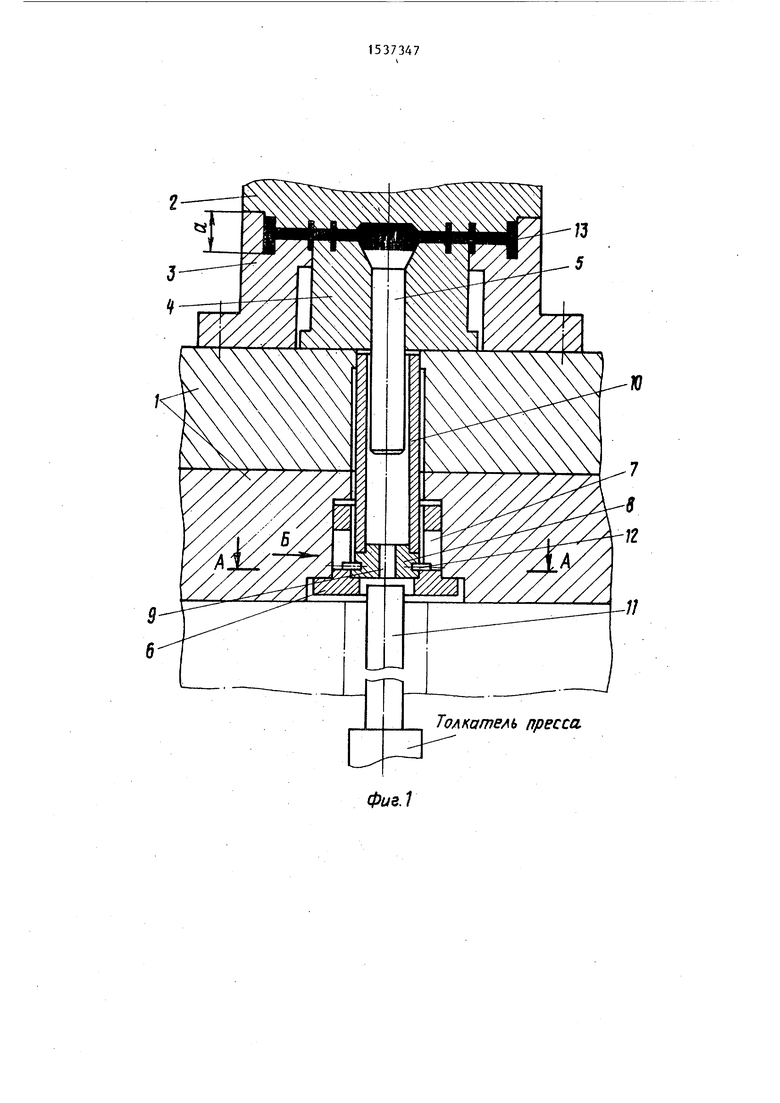

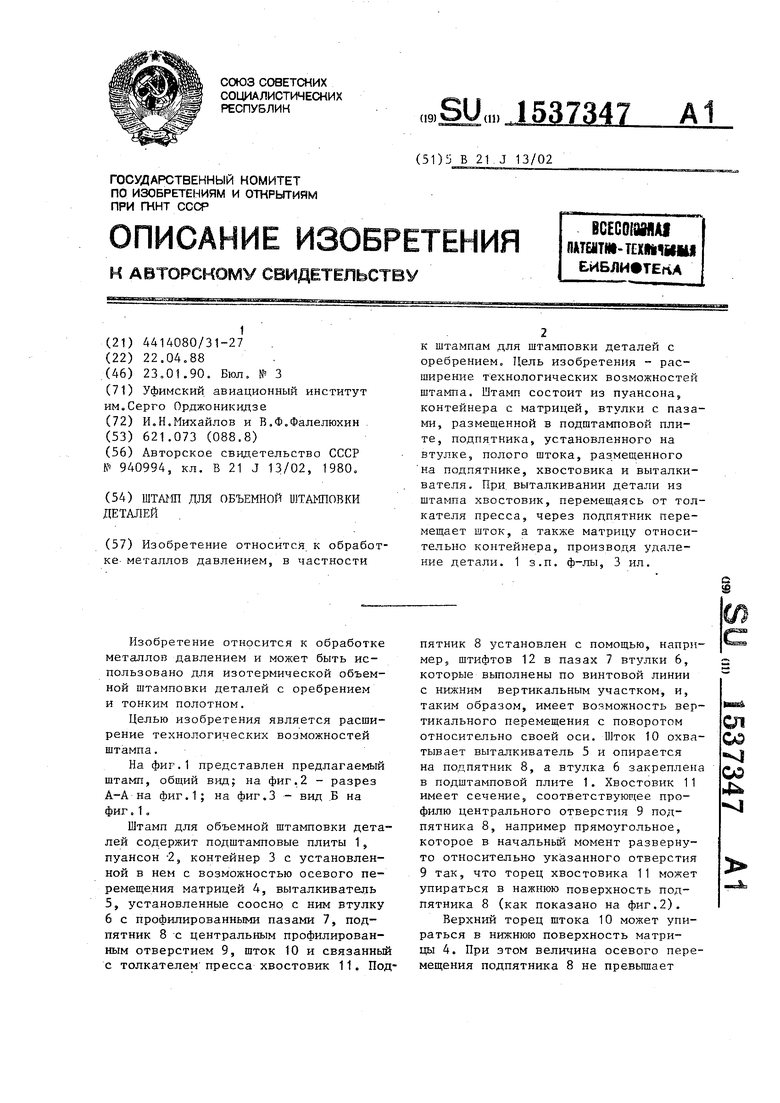

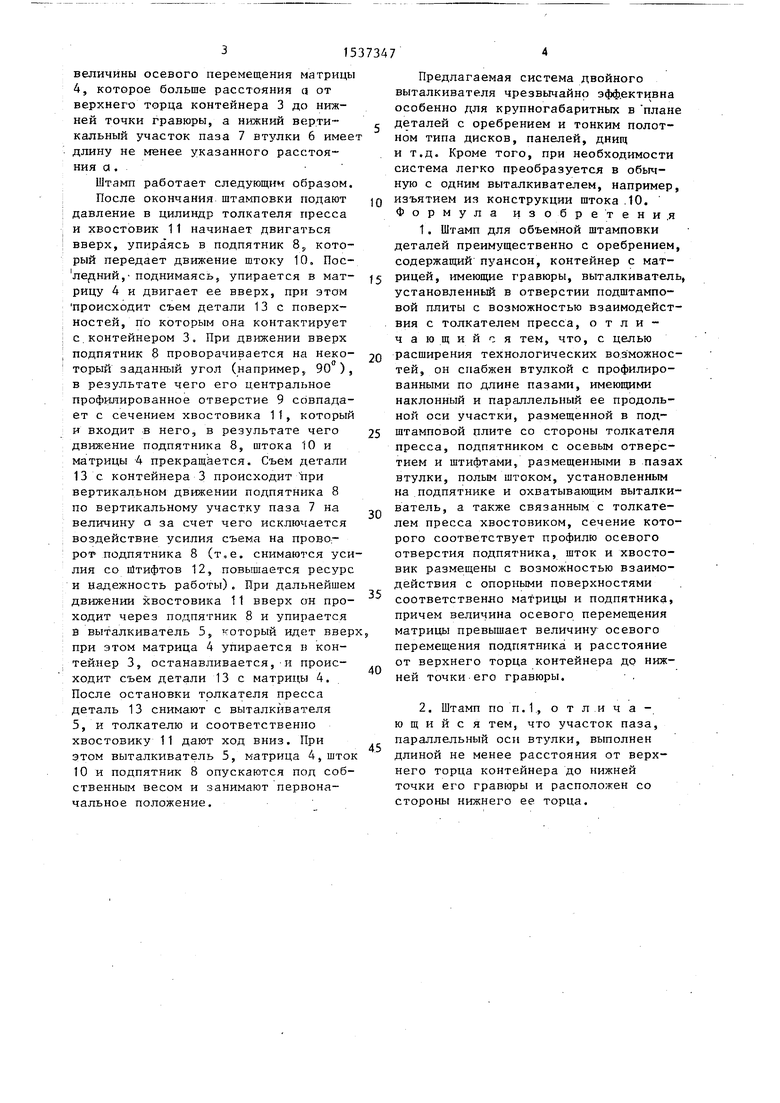

На фиг.1 представлен предлагаемый штамп, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1.

Штамп для объемной штамповки деталей содержит подштамповые плиты 1, пуансон -2, контейнер 3 с установленной в нем с возможностью осевого перемещения матрицей 4, выталкиватель 5, установленные соосно с ним втулку 6 с профилированными пазами 7, подпятник 8 с центральным профилированным отверстием 9, шток 10 и связанный с толкателем пресса хвостовик 11. Подпятник 8 установлен с помощью, например, штифтов 12 в пазах 7 втулки 6, которые выполнены по винтовой линии с нижним вертикальным участком, и, таким образом, имеет вояможность вертикального перемещения с поворотом относительно своей оси. Шток 10 охватывает выталкиватель 5 и опирается на подпятник 8, а втулка 6 закреплена в подштамповой плите 1. Хвостовик 11 имеет сечение, соответствующее профилю центрального отверстия 9 подпятника 8, например прямоугольное, которое в начальный момент развернуто относительно указанного отверстия 9 так, что торец хвостовика 11 может упираться в нажнюю поверхность подпятника 8 (как показано на фиг.2).

Верхний торец штока 10 может упираться в нижнюю поверхность матрицы 4. При этом величина осевого перемещения подпятника 8 не превышает

Q1 СО vl 0 vj

величины осевого перемещения матрицы

4,которое больше расстояния q от верхнего торца контейнера 3 до нижней точки гравюры, а нижний вертикальный участок паза 7 втулки 6 имее длину не менее указанного расстояния а .

Штамп работает следующим образом.

После окончания штамповки подают давление в цилиндр толкателя пресса и хвостовик 11 начинает двигаться вверх, упираясь в подпятник 8S который передает движение штоку 10. Пос- ледний,- поднимаясь, упирается в мат- рицу 4 и двигает ее вверх, при этом происходит съем детали 13 с поверхностей, по которым она контактирует с контейнером 3. При движении вверх подпятник 8 проворачивается на неко- торый заданный угол (например, 90°), в результате чего его центральное профилированное отверстие 9 совпадает с сечением хвостовика 11, который и входит в него, в результате чего движение подпятника 8, штока 10 и матрицы 4 прекращается. Съем детали 13 с контейнера 3 происходит при вертикальном движении подпятника 8 по вертикальному участку паза 7 на величину а за счет чего исключается воздействие усилия съема на прово- рот подпятника 8 (т.е. снимаются усилия со штифтов 12, повышается ресурс и надежность работы). При дальнейшем движении хвостовика 11 вверх ан проходит через подпятник 8 и упирается в выталкиватель 5, оторый идет ввер при этом матрица 4 упирается и контейнер 3, останавливается, и проис- ходит съем детали 13 с матрицы 4. После остановки толкателя пресса деталь 13 снимают с выталкивателя

5,и толкателю и соответственно хвостовику 11 дают ход вниз. При этом выталкиватель 5, матрица 4, шток 10 и подпятник 8 опускаются под собственным весом и занимают первоначальное положение.

Q ; 0 5

0

5

5

Предлагаемая система двойного выталкивателя чрезвычайно эффективна особенно для крупногабаритных в плане деталей с оребрением и тонким полотном типа дисков, панелей, днищ и т.д. Кроме того, при необходимости система легко преобразуется в обычную с одним выталкивателем, например, изъятием из конструкции штока 10. Формула изобретени.я

1.Штамп для объемной штамповки деталей преимущественно с оребрением, содержащий пуансон, контейнер с матрицей, имеющие гравюры, выталкиватель, установленный в отверстии подштампо- вой плиты с возможностью взаимодействия с толкателем пресса, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен втулкой с профилированными по длине пазами, имеющими наклонный и параллельный ее продольной оси участки, размещенной в под- штамповой плите со стороны толкателя пресса, подпятником с осевым отверстием и штифтами, размещенными в пазах втулки, полым штоком, установленным на подпятнике и охватывающим выталкиватель, а также связанным с толкателем пресса хвостовиком, сечение которого соответствует профилю осевого отверстия подпятника, шток и хвостовик размещены с возможностью взаимодействия с опорными поверхностями соответственно матрицы и подпятника, причем величина осевого перемещения матрицы превышает величину осевого перемещения подпятника и расстояние от верхнего торца контейнера до нижней точки его гравюры.

2.Штамп поп.1, отличающийся тем, что участок паза, параллельный оси втулки, выполнен длиной не менее расстояния от верхнего торца контейнера до нижней точки его гравюры и расположен со стороны нижнего ее торца.

/3

;/

Толкатель пресса

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1986 |

|

SU1360866A1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| ШТАМП ДЛЯ ТИКСОШТАМПОВКИ КРУПНОГАБАРИТНЫХ ПОРШНЕЙ | 2014 |

|

RU2573163C1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1979 |

|

SU871908A1 |

| Штамп для деформирования заготовки в разъемной матрице | 1979 |

|

SU871987A1 |

Изобретение относится к обработке металлов давлением, в частности к штампам для штамповки деталей с оребрением. Цель изобретения - расширение технолоческих возможностей штампа. Штамп состоит из пуансона, контейнера с матрицей, втулки с пазами, размещенной в подштамповой плите, подпятника, установленного на втулке, полого штока, размещенного на подпятнике, хвостовика и выталкивателя. При выталкивании детали из штампа хвостовик, перемещаясь от толкателя пресса, через подпятник перемещает шток, а также матрицу относительно контейнера, производя удаление детали. 1 з.п. ф-лы, 3 ил.

фие.1

Фиг. 2

фиг. J

| Штамп для объемной закрытой штамповки | 1980 |

|

SU940994A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-23—Публикация

1988-04-22—Подача