Изобретение относится к металлургии, точнее к непрерывной разливке металлов и может быть использовано в АСУ ТП МНЛЗ.

Целью изобретения является контроль состояния металлопровода.

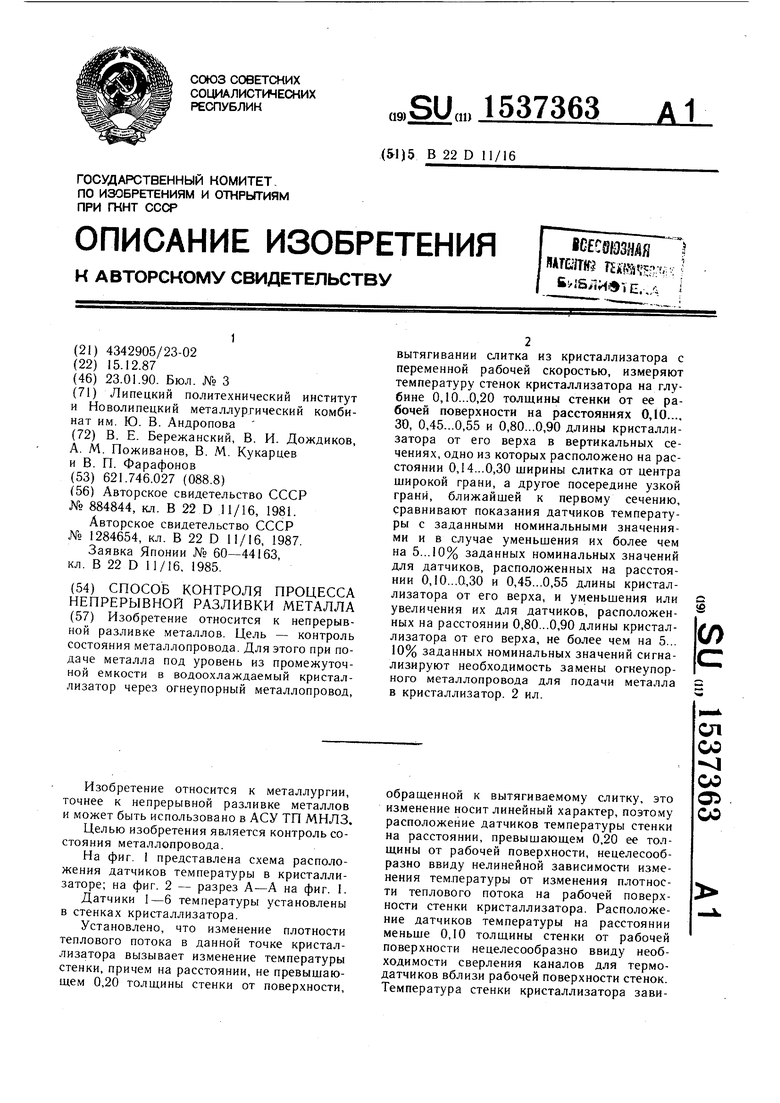

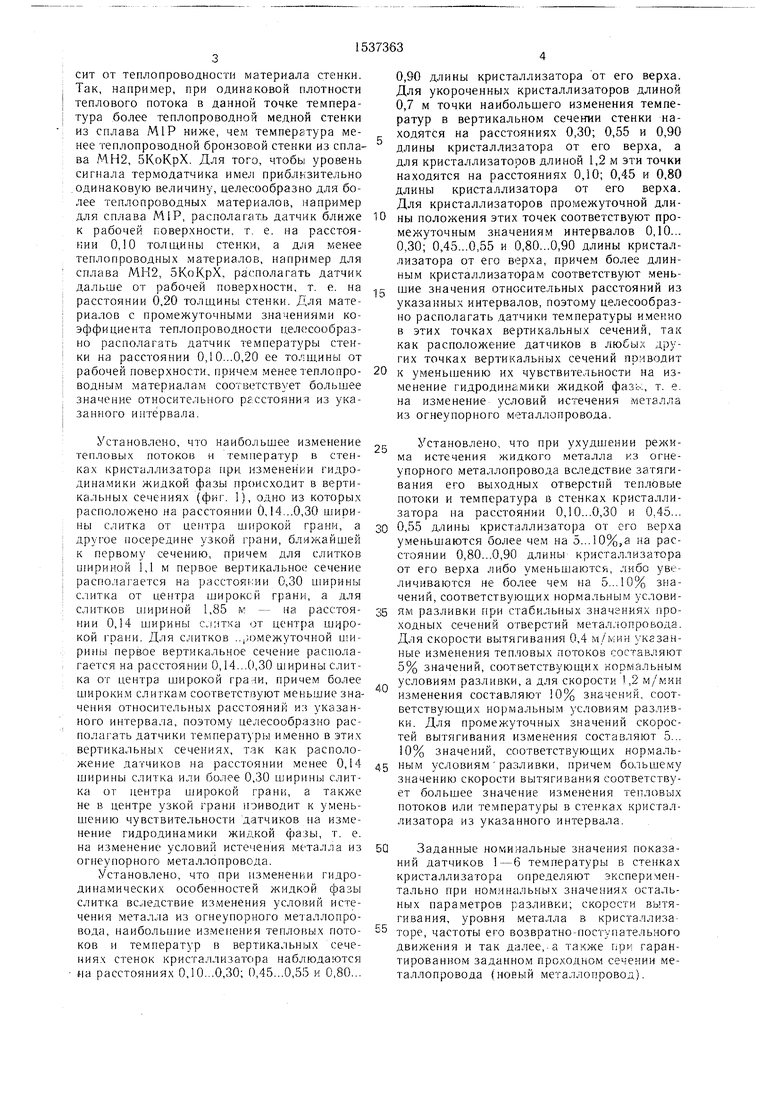

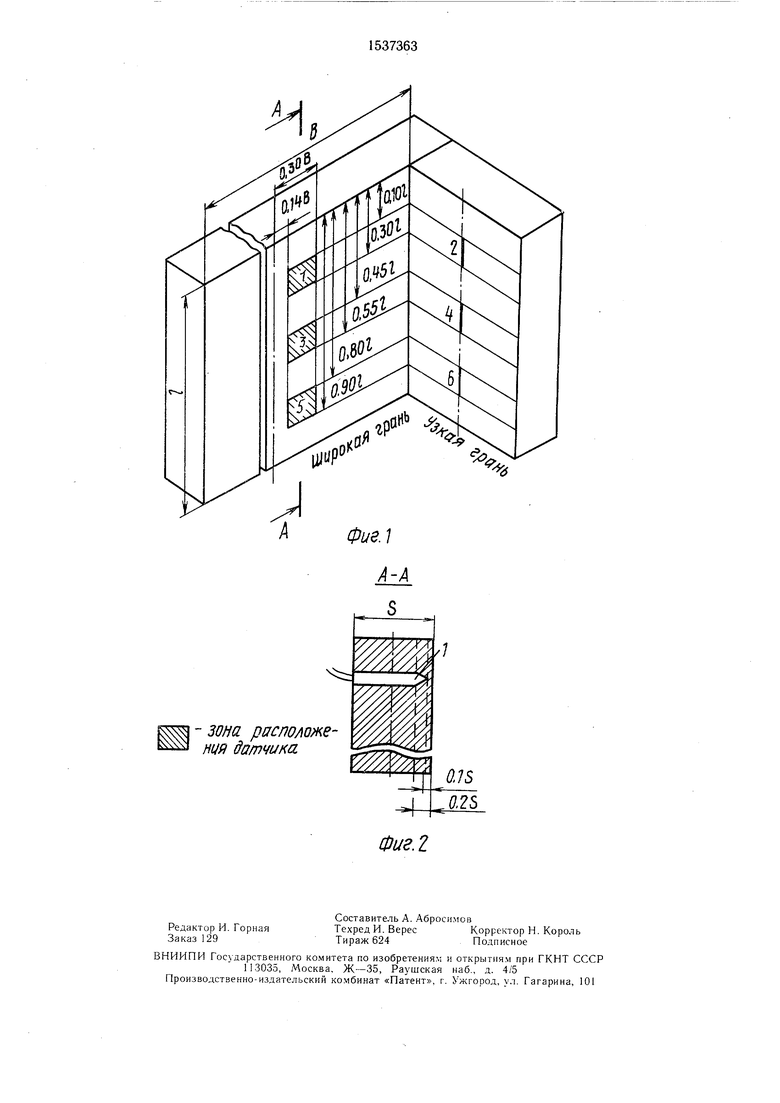

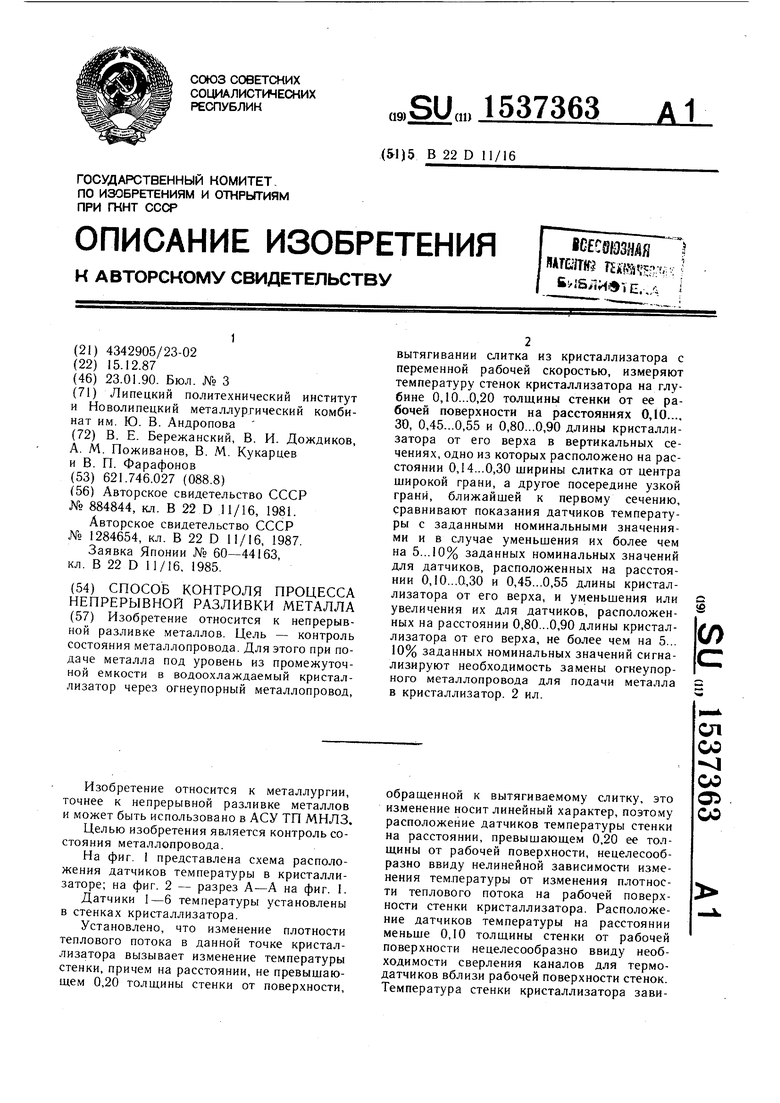

На фиг 1 представлена схема расположения датчиков температуры в кристаллизаторе; на фиг. 2 - разрез А-А на фиг. 1.

Датчики 1-6 температуры установлены в стенках кристаллизатора.

Установлено, что изменение плотности теплового потока в данной точке кристаллизатора вызывает изменение температуры стенки, причем на расстоянии, не превышающем 0,20 толщины стенки от поверхности,

обращенной к вытягиваемому слитку, это изменение носит линейный характер, поэтому расположение датчиков температуры стенки на расстоянии, превышающем 0,20 ее толщины от рабочей поверхности, нецелесообразно ввиду нелинейной зависимости изменения температуры от изменения плотности теплового потока на рабочей поверхности стенки кристаллизатора. Расположение датчиков температуры на расстоянии меньше 0,10 толщины стенки от рабочей поверхности нецелесообразно ввиду необходимости сверления каналов для термодатчиков вблизи рабочей поверхности стенок. Температура стенки кристаллизатора завиел

ее

1

00

о

со

сит от теплопроводности материала стенки. Так, например, при одинаковой плотности теплового потока в данной точке температура более теплопроводной медной стенки из сплава М1Р ниже, чем температура менее теплопроводной бронзовой стенки из спла ва МН2, SKoKpX. Для того, чтобы уровень сигнала термодатчика имел приблизительно одинаковую величину,целесообразно для более теплопроводных материалов, например для сплава М1Р, располагать датчик ближе к рабочей поверхности, г е. на расстоянии О,О толщины стенки, а для менее теплопроводных материалов, например для сплава МН2, 5КоК.рХ, располагать датчик дальше от рабочей поверхности, т. е. на расстоянии 0,20 толщины стенки. Для материалов с промежуточными значениями коэффициента теплопроводности целесообразно располагать датчик температуры стенки на расстоянии 0,10...0,20 ее толщины от рабочей поверхности, причем менее теплопро- водным материалам соответствует большее значение относительного ргсстолнич из указанного интервала.

Установлено, что наибольшее изменение тепловых потоков и температур в стенках кристаллизатора при изменении гидродинамики жидкой фазы происходит в вертикальных сечениях (фиг. 1), одно из которых расположено на расстоянии 0,14 ..0,30 ширины слитка от центра широкой грани, а другое посередине узкой грани, ближайшей к первому сечению, причем для слитков шириной 1,1 м первое вертикальное сечение располагается на расстоягии 0,30 ширины слитка от центра широкой грани, а для слитков шириной 1,85 w - на расстоя- нии 0,14 ширины свитка от центра широкой грани. Для слитков ..,;омежуточной ширины первое вертикальное сечение располагается на расстоянии 0,14...0,30 ширины слитка от центра широкой гра-ш, причем более широким слиткам соответствуют меньшие значения относительных расстояний из указанного интервала, поэтому целесообразно располагать датчики температуры именно в этих вертикальных сечениях, гак как расположение датчиков на расстоянии менее 0,14 ширины слитка или более 0,30 ширины слитка от центра широкой грани, а также не в центре узкой грани пои водит к уменьшению чувствительности датчиков на изменение гидродинамики жидкой фазы, т. е. на изменение условий истечения металла из огнеупорного металлопровода.

Установлено, что при изменении гидродинамических особенностей жидкой фазы слитка вследствие изменения условий истечения металла из огнеупорного металлопровода, наибольшие изменения тепловых пото- ков и температур в вертикальных сечениях стенок кристаллизатора наблюдаются на расстояниях 0,10. .0,30; 0,45...0,55 и 0,80...

5

0 0

о 5 Q

5

О

5

0,90 длины кристаллизатора от его верха. Для укороченных кристаллизаторов длиной 0,7 м точки наибольшего изменения температур в вертикальном сечении стенки находятся на расстояниях 0,30; 0,55 и 0,90 длины кристаллизатора от его верха, а для кристаллизаторов длиной 1,2 м эти точки находятся на расстояниях 0,10; 0,45 и 0,80 длины кристаллизатора от его верха. Для кристаллизаторов промежуточной длины положения этих точек соответствуют промежуточным значениям интервалов 0,10... 0,30; 0,45...0,55 и 0,80...0,90 длины кристаллизатора от его верха, причем более длинным кристаллизаторам соответствуют меньшие значения относительных расстояний из указанных интервалов, поэтому целесообразно располагать датчики температуры именно в этих точках вертикальных сечений, так как расположение датчиков в любых других точках вертикальных сечений приводит к уменьшению их чувствительности на изменение гидродинамики жидкой фазь., т. е на изменение условий истечения метглла из огнеупорного металлопровода.

Установлено, что при ухудшении режима истечения жидкого металла кз огнеупорного металлопровода вследствие затягивания его выходных отверстий тепловые потоки и температура в стенках кристаллизатора на расстоянии 0,10...0,30 и 0.45... 0,55 длины кристаллизатора от сто верха уменьшаются более чем на 5...10%,а на расстоянии 0,80...0,90 длины кристаллизатора от его верха либо уменьшаются, либо увеличиваются не более чем на 5...10% значений, соответствующих нормальным условиям разливки при стабильных значениях проходных сечений отверстий метал.юпроьода. Для скорости вытягивания 0,4 м/и.ин указанные изменения тепловых потоков составляют 5% значений, соответствующих нормальным условиям разливки, а для скорости 1,2 м/мин изменения составляют 10% значений, соответствующих нормальным условиям разлиз- ки. Для промежуточных значений скоростей вытягивания изменения составляют 5... 10% значений, соответствующих нормальным условиям разливки, причем большему значению скорости вытягивания соответствует большее значение изменения тепловых потоков или температуры в стенках кристаллизатора из указанного интервала.

Заданные номинальные значения показаний датчиков 1-6 температуры в стенках кристаллизатора определяют экспериментально при номинальных значениях остальных параметров разливки; скорости вытягивания, уровня металла в кристаллиза торе, частоты его возвратно поступательного движения и так далее, а также npv гарантированном заданном проходном сечении металлопровода (новый металлопровод).

При изменении технологических условий разливки наблюдаются отклонения показаний датчиков температуры от заданных номинальных. Например, при повышении скорости вытягивания значения регистрируемых температур увеличатся для всех датчиков: чем больше скорость, тем больше увеличение. При повышении частоты возвратно-поступательного движения увеличатся значения температур, регистрируемых частью датчиков и т. д.

Описанные изменения тепловых потоков и температуры стенок в шести точках двух вертикальных сечений позволяют надежно утверждать, что они вызваны изменением гидродинамики жидкой фазы слитка вследствие изменения условий истечения металла из огнеупорного металлопровода.

Описанные изменения тепловых потоков и температуры стенок в любых пяти и менее точках из указанных шести точек двух вертикальных сечений могут быть вызваны не только вследствие изменения условий истечения металла из металлопровода, но и другими причинами: изменением скорости вытягивания слитка, частоты возвратно-поступательного движения кристаллизатора, уровня металла в нем и другими. Увеличение числа точек для контроля их теплового состояния свыше шести нецелесообразно, так как это не имеет дополнительного положительного эффекта, но усложняет систе му контроля теплового состояния кристаллизатора.

Пример 1. В процессе непрерывной разливки в кристаллизатор длиной 1,2 м с рабочими стенками из сплава М1Р толщиной 80 мм подаю- - сталь и вытягивают слиток с поперечным сечением 1,85Х0.25.м2 с рабочей скоростью 1.2 м/мин. Датчики температуры рабочих стенок располагаются при этом на глубине 0,10 толщины стенки от ее рабочей поверхности или 8 мм на расстоя- ниях 0,10; 0.45 и 0,80 длины кристаллизатора от его верха или 0,12; 0.54 и 0,96 м соответственно в двух вертикальных сечениях, одно из которых расположено на расстоянии 0,14 ширины слитка от центра широкой грани, что составляет 0,259 м, а другое посередине узкой грани, ближайшей к первому сечению Показании датчиков сравнивают с заданными номинальными значениями, которые, при скорости вытягивания 1,2 м/мин составляют 300, 160 и 130°С для датчиков, расположенных соответственно на расстояниях 0.12; 0,54 и 0,96 м от верха кристаллизатора в вертикальном сечении на широкой грани и 190, 130 и 100°С для соответствующих датчиков в вертикальном сечении посередине узкой грани. Показания датчиков, расположенных на расстояниях 0,12 и 0,54 м от верха кристаллизатора, уменьшились более чем на 10%

0

5

5

0 0

0 5

5

5

0

заданных номинальных значении, т. е. соответственно более чем на 30 и 16°С для датчиков широкой грани и более чем на 19 и 13°С для датчиков узкой грани. В это же время показания датчиков, расположенных на расстоянии 0,96 м от верха кристаллизатора, уменьшились или увеличились не более чем на 10% заданных номинальных значений, т. е. не более чем на 13 и 10°С для широкой и узкой граней соответственно. Это произошло в результате изменения гидродинамики жидкой фазы вследствие изменения условий истечения расплава из огнеупорного металлопровода. Следовательно, произвели замену металлопровода для подачи металла в кристаллизатор. В результате повысилась стабильность процесса литья, снизилась вероятность возникновения прорывов жидкого металла под кристаллизатором и увеличился выход годного.

Пример 2. В процессе непрерывной разливки в укороченный кристаллизатор длиной 0.7 м с рабочими стенками из сплава АШ2, SKoKpX, толщиной 80 мм подают сталь и вытягивают слиток с поперечным сечением 1.10X0,25 м - с рабочей скоростью 0,4 м/мин. Датчики температуры рабочих стенок располагаются при этом на глубине 0,20 толщины стенки от ее рабочей поверхности или 16 мм на расстояниях 0,30; 0,55 и 0,90 длины кристаллизатора от его верха или 0,21; 0,385 и 0,63 м соответственно в двух вертикальных сечениях, одно из которых расположено на расстоянии 0,30 ширины слитка от центра широкой грани, что составляет 0,33 м, а другое посередине узкой грани, ближайшей к первому сечению. Показания датчиков сравнивают с заданными номинальными значениями, которые при скорости вытягивания 0,4 м/мин составляют 260, 220 и 200°С для датчиков, расположенных соответственно на расстояниях 0,21; 0,385 и 0,63 м от верха кристаллизатора в вертикальном сечении на широкой грани, и 200, 180 и 160°С для соответствующих датчиков в вертикальном сечении посередине узкой грани. Показания датчиков, расположенных на расстоянии 0,21 и 0,385 м от верха кристаллизатора, уменьшились более чем на 5% заданных номинальных значений, т. е. соответственно более чем на 13 и М°С для датчиков широкой грани и более чем на 10 и 9ЭГ для датчиков узкой грани. В то ж о время показания датчиков, расположенных на расстоянии 0,63 м от верха кристаллизатора, уменьшились или увеличились не более чем на 5% заданных номинальных значений, т. е. не более чем на 10 и 8°С для широкой и узкой граней соответственно. Это произошло в результате изменения гидродинамики жидкой фазы вследствие изменения условий истечения расплава из огнеупорного металлопровода.

Следовательно, произвели замену металло- провода для подачи металла в кристаллизатор. В результате повысилась стабильность литья,,снизилась вероятность возникновения прорывов жидкого металла под кристаллизатором и увеличился выход годного. Пример 3. В процессе непрерывной разливки в регулируемый кристаллизатор длиной 1,0 м с рабочими стенками широких граней из сплава МЗРЖ, а узких - из сплава МН2, ЗКоКрХ толщиной 80 см подают 10 сталь и вытягивают слиток с поперечным сечением 1,55X0,25 ма с рабочей скоростью 0,8 м/мин. Датчики температуры рабочих стенок широких граней располагаются при этом на глубине 0,15 толщины стенки от ее рабочей поверхности или 12 мм, а датчики температуры рабочих стенок узких граней - на глубине 0,20 толщины стенки от ее рабочей поверхности или 16 мм на расстояниях 0,18; 0,49 и 0,84 длины кристаллизатора от его верха или 0,18; 0,49 и 0,84 м соответственно в двух вертикальных сечениях, одно из которых расположено на расстоянии 0,204 ширины слитка от центра широкой грани, что составляет 0,316 м, я другое

15

20

уменьшились или увеличились не более чем на 7,5% заданных номинальных значений, т. е. не более чем на 12 и 15°С для широкой и узкой граней соответственно. Это произошло в результате изменения гидродинамики жидкой фазы вследствие изменения условий истечения расплава из огнеупорного ме- таллопровода. Произвели замену металлопро- вода для подачи металла в кристаллизатор. В результате повысилась стабильность процесса литья, снизилась вероятность возникновения прорывов жидкого металла под кристаллизатором и увеличился выход годного.

Формула изобретения

Способ контроля процесса непрерывной разливки металла, включающий измерение температуры стенок кристаллизатора по вертикали, отличающийся тем, что, с целью контроля состояния металлопровода, измерение температуры стенок кристаллизатора осуществляют на глубине 0,10...0,20 толщины стенки от ее рабочей поверхности на расстояниях 0,10...0,30, 0,45...0,55 и 0,80...

посередине узкой грани, ближайшей к пер- 2с 0,90 длины кристаллизатора от его верха

вому сечению. Показания датчиков сравнивают с заданными номинальными значениями, которые при скорости вытягивания 0,8 м/мин составляют 280, 200 и 160°С для датчиков, расположенных соответственно на расстояниях 0,18; 0,49 и 0,84 м от верха кри- , сталлизатора в вертикальном сечении на широкой грани, и 300, 240 и 200°С для соответствующих датчиков в вертикальном сечении посередине узкой грани. Показания датчиков, расположенных на расстоянии 0,18 и 0,49 м от верха кристаллизатора, уменьшились более чем на 7,5% заданных номинальных значений, т. е. соответственно более чем на 21 и 15°С для датчиков широкой грани и более чем на 22,5 и 18°С для датчиков узкой грани. В то же время показания датчиков, расположенных на расстоянии 0,84 м от верха кристаллизатора,

30

35

40

в вертикальных сечениях, одно из которых расположено на расстоянии 0,14...0,30 ширины слитка от центра широкой грани, а другое посередине узкой грани, ближайшей к первому сечению, сравнивают показания датчиков температуры с заданными номинальными значениями и в случае уменьшения их более чем на 5...10% заданных номинальных значений для датчиков температуры, расположенных на расстоянии 0,10...0,30 и 0,45...0,55 длины кристаллизатора от его верха, и уменьшения или увеличения их для датчиков температуры, расположенных на расстоянии 0,80...0,90 длины кристаллизатора от его верха, не более чем на 5...10% заданных номинальных значений сигнализируют необходимость замены огнеупорного металлопровода для подачи металла в кристаллизатор.

0

уменьшились или увеличились не более чем на 7,5% заданных номинальных значений, т. е. не более чем на 12 и 15°С для широкой и узкой граней соответственно. Это произошло в результате изменения гидродинамики жидкой фазы вследствие изменения условий истечения расплава из огнеупорного ме- таллопровода. Произвели замену металлопро- вода для подачи металла в кристаллизатор. В результате повысилась стабильность процесса литья, снизилась вероятность возникновения прорывов жидкого металла под кристаллизатором и увеличился выход годного.

Формула изобретения

Способ контроля процесса непрерывной разливки металла, включающий измерение температуры стенок кристаллизатора по вертикали, отличающийся тем, что, с целью контроля состояния металлопровода, измерение температуры стенок кристаллизатора осуществляют на глубине 0,10...0,20 толщины стенки от ее рабочей поверхности на расстояниях 0,10...0,30, 0,45...0,55 и 0,80...

0,90 длины кристаллизатора от его верха

в вертикальных сечениях, одно из которых расположено на расстоянии 0,14...0,30 ширины слитка от центра широкой грани, а другое посередине узкой грани, ближайшей к первому сечению, сравнивают показания датчиков температуры с заданными номинальными значениями и в случае уменьшения их более чем на 5...10% заданных номинальных значений для датчиков температуры, расположенных на расстоянии 0,10...0,30 и 0,45...0,55 длины кристаллизатора от его верха, и уменьшения или увеличения их для датчиков температуры, расположенных на расстоянии 0,80...0,90 длины кристаллизатора от его верха, не более чем на 5...10% заданных номинальных значений сигнализируют необходимость замены огнеупорного металлопровода для подачи металла в кристаллизатор.

- зона расположения датчика

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1681455A1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ КРИВОЛИНЕЙНОГО ТИПА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2044597C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2006 |

|

RU2323062C1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595058A1 |

| Оснастка для литья пластмасс под давлением и способ ее изготовления | 2019 |

|

RU2703630C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

| Способ непрерывной разливки металлов | 1981 |

|

SU959902A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2038906C1 |

Изобретение относится к непрерывной разливке металлов. Цель - контроль состояния металлопровода. Для этого при подаче металла под уровень из промежуточной емкости в водоохлаждаемый кристаллизатор через огнеупорный металлопровод, вытягивание слитка из кристаллизатора с переменной рабочей скоростью, измеряют температуру стенок кристаллизатора на глубине 0,10...0,20 толщины стенки от ее рабочей поверхности на расстояниях 0,10...,30, 0,45...0,55 и 0,80...0,90 длины кристаллизатора от его верха в вертикальных сечениях, одно из которых расположено на расстоянии 0,14...0,30 ширины слитка от центра широкой грани, а другое посередине узкой грани, ближайшей к первому сечению, сравнивают показания датчиков температуры с заданными номинальными значениями и в случае уменьшения их более чем на 5...10% заданных номинальных значений для датчиков, расположенных на расстоянии 0,10...0,30 и 0,45...0,55 длины кристаллизатора от его верха, и уменьшения или увеличения их для датчиков, расположенных на расстоянии 0,80...0,90 длины кристаллизатора от его верха, не более чем на 5...10% заданных номинальных значений сигнализируют необходимость замены огнеупорного металлопровода для подачи металла в кристаллизатор. 2 ил.

| Способ автоматического регулирования уровня металла в кристаллизаторе машин непрерывного литья заготовок | 1980 |

|

SU884844A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-23—Публикация

1987-12-15—Подача