Изобретение относится к обработке металлов давлением, в частности к листовой штамповке.

Целью изобретения является расширение технологических возможностей путем обеспечения изготовления деталей различной высоты и толщины стенки.

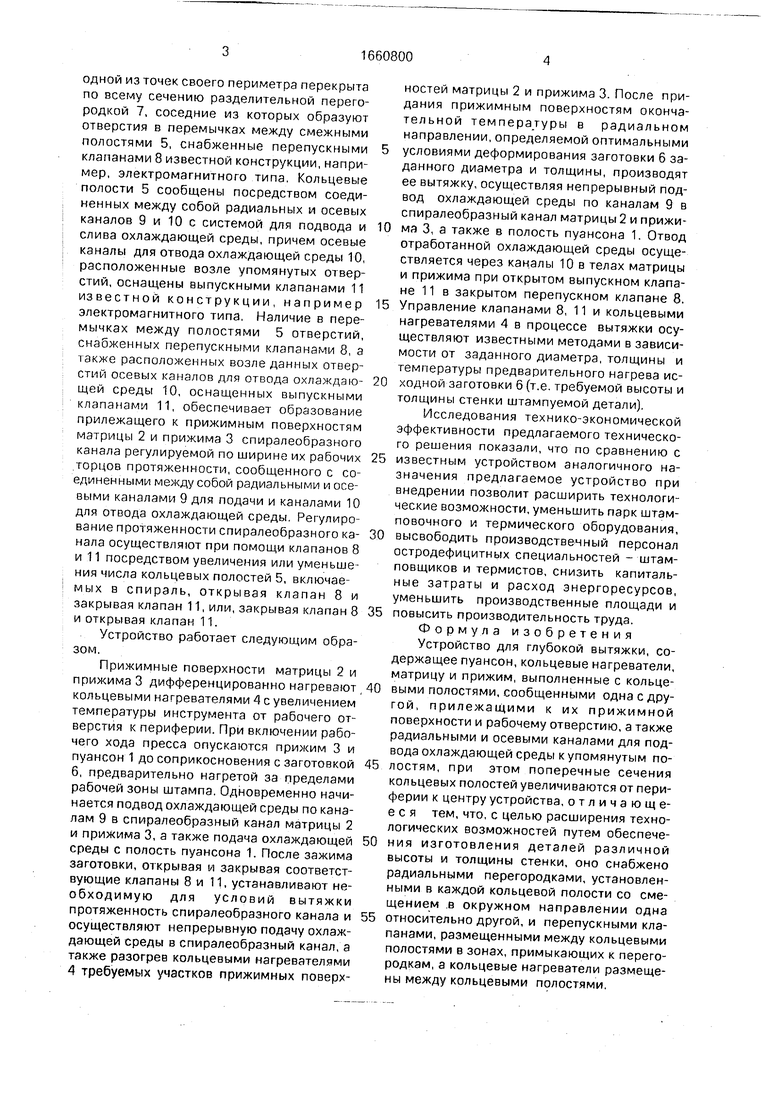

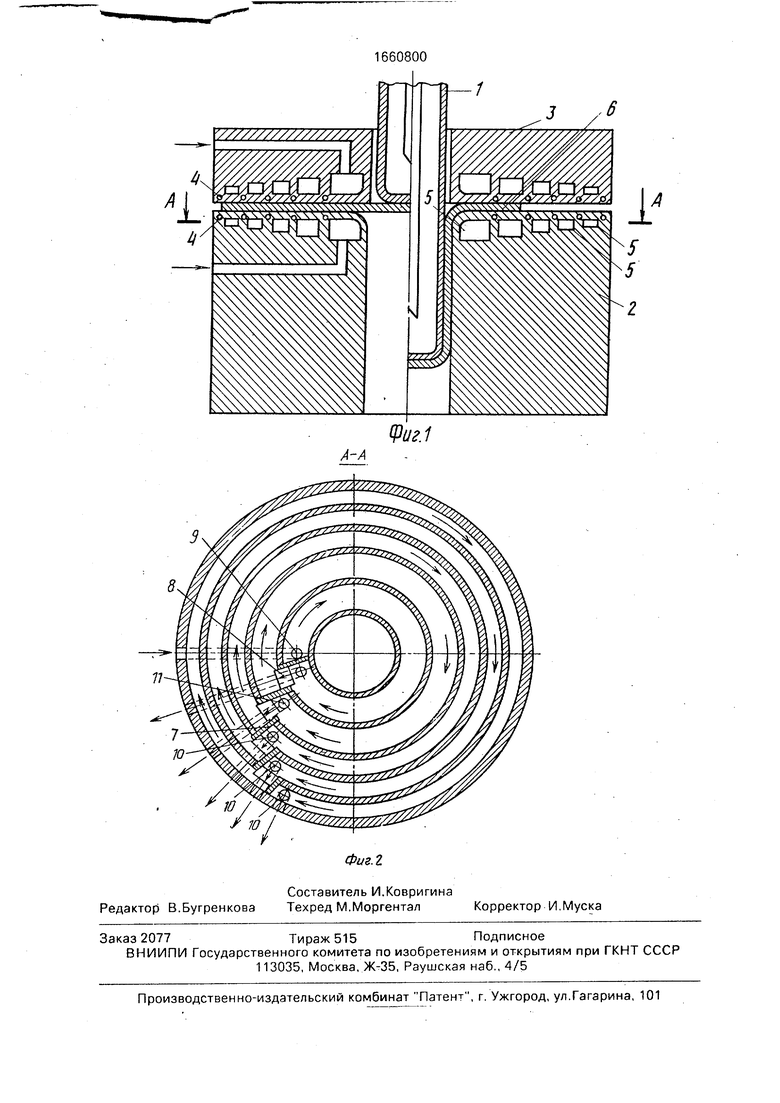

На фиг. 1 изображено устройство для вытяжки, продольный разрез, в двух положениях (слева - до штамповки изделия, справа - в процессе вытяжки), на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит полый охлаждаемый пуансон 1, матрицу 2 и прижим 3 с кольцевыми нагревателями 4 и кольцевыми полостями 5 с различной площадью поперечного сечения. Между обращенными одна к-другой прижимными поверхностями матрицы 2 и прижима 3 располагают заготовку 6. Кольцевые нагреватели 4 встроены в перемычки между полостями 5, площадь поперечного сечения которых дифференцированно уменьшается от рабочего отверстия к наружным краям матрицы 2 и прижима 3. Каждая кольцевая полость 5 в

О

С О 00 О

О

одной из точек своего периметра перекрыта по всему сечению разделительной перегородкой 7, соседние из которых образуют отверстия в перемычках между смежными полостями 5, снабженные перепускными клапанами 8 известной конструкции, например, электромагнитного типа. Кольцевые полости 5 сообщены посредством соединенных между собой радиальных и осевых каналов 9 и 10 с системой для подвода и слива охлаждающей среды, причем осевые каналы для отвода охлаждающей среды 10, расположенные возле упомянутых отверстий, оснащены выпускными клапанами 11 известной конструкции, например электромагнитного типа. Наличие в перемычках между полостями 5 отверстий, снабженных перепускными клапанами 8, а также расположенных возле данных отверстий осевых каналов для отвода охлаждающей среды 10, оснащенных выпускными клапанами 11, обеспечивает образование прилежащего к прижимным поверхностям матрицы 2 и прижима 3 спиралеобразного канала регулируемой по ширине их рабочих торцов протяженности, сообщенного с соединенными между собой радиальными и осевыми каналами 9 для подачи и каналами 10 для отвода охлаждающей среды. Регулирование протяженности спиралеобразного канала осуществляют при помощи клапанов 8 и 11 посредством увеличения или уменьшения числа кольцевых полостей 5, включаемых в спираль, открывая клапан 8 и закрывая клапан 11, или,закрывая клапан 8 и открывая клапан 11.

Устройство работает следующим образом.

Прижимные поверхности матрицы 2 и прижима 3 дифференцированно нагревают кольцевыми нагревателями 4 с увеличением температуры инструмента от рабочего отверстия к периферии. При включении рабочего хода пресса опускаются прижим 3 и пуансон 1 до соприкосновения с заготовкой 6, предварительно нагретой за пределами рабочей зоны штампа. Одновременно начинается подвод охлаждающей среды по каналам 9 в спиралеобразный канал матрицы 2 и прижима 3, а также подача охлаждающей среды с полость пуансона 1. После зажима заготовки, открывая и закрывая соответствующие клапаны 8 и 11, устанавливают необходимую для условий вытяжки протяженность спиралеобразного канала и осуществляют непрерывную подачу охлаждающей среды в спиралеобразный канал, а также разогрев кольцевыми нагревателями 4 требуемых участков прижимных поверхностей матрицы 2 и прижима 3. После придания прижимным поверхностям окончательной температуры в радиальном направлении, определяемой оптимальными

условиями деформирования заготовки 6 заданного диаметра и толщины, производят ее вытяжку, осуществляя непрерывный подвод охлаждающей среды по каналам 9 в спиралеобразный канал матрицы 2 и прижи0 ма 3, а также в полость пуансона 1. Отвод отработанной охлаждающей среды осуществляется через каналы 10 в телах матрицы и прижима при открытом выпускном клапане 11 в закрытом перепускном клапане 8.

5 Управление клапанами 8, 11 и кольцевыми нагревателями 4 в процессе вытяжки осуществляют известными методами в зависимости от заданного диаметра, толщины и температуры предварительного нагрева ис0 ходной заготовки 6 (т.е. требуемой высоты и толщины стенки штампуемой детали).

Исследования технико-экономической эффективности предлагаемого технического решения показали, что по сравнению с

5 известным устройством аналогичного назначения предлагаемое устройство при внедрении позволит расширить технологические возможности, уменьшить парк штамповочного и термического оборудования,

0 высвободить производственный персонал остродефицитных специальностей - штамповщиков и термистов, снизить капитальные затраты и расход энергоресурсов, уменьшить производственные площади и

5 повысить производительность труда. Формула изобретения Устройство для глубокой вытяжки, содержащее пуансон, кольцевые нагреватели, матрицу и прижим, выполненные с кольце0 выми полостями, сообщенными одна с другой, прилежащими к их прижимной поверхности и рабочему отверстию, а также радиальными и осевыми каналами для подвода охлаждающей среды к упомянутым по5 лостям, при этом поперечные сечения кольцевых полостей увеличиваются от периферии к центру устройства, отличающееся тем, что, с целью расширения технологических возможностей путем обеспече0 ния изготовления деталей различной высоты и толщины стенки, оно снабжено радиальными перегородками, установленными в каждой кольцевой полости со смещением в окружном направлении одна

5 относительно другой, и перепускными клапанами, размещенными между кольцевыми полостями в зонах, примыкающих к перегородкам, а кольцевые нагреватели размещены между кольцевыми полостями.

,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Устройство для вытяжки с нагревом | 1985 |

|

SU1299662A1 |

| Штамп для вытяжки | 1976 |

|

SU609578A1 |

| Устройство для глубокой вытяжки | 1986 |

|

SU1360852A1 |

| Устройство для вытяжки с нагревом | 1988 |

|

SU1538955A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018390C1 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Устройство для вытяжки и формовки листовых заготовок | 1986 |

|

SU1360854A1 |

| Устройство для гидромеханической вытяжки | 1988 |

|

SU1558535A1 |

| Устройство для формования изделий из листовых материалов | 1982 |

|

SU1130488A1 |

Изобретение относится к обработке металлов давлением и предназначено для изготовления полых изделий из листового металла методом глубокой вытяжки. Цель изобретения - расширение технологических возможностей путем изготовления деталей различной высоты и толщины стенки. Кольцевые нагреватели встроены в перемычки между кольцевыми полостями, площадь поперечного сечения которых дифференцированно уменьшается от рабочего отверстия к наружным краям матрицы и прижима. Наличие в указанных перемычках отверстий, снабженных перепускными клапанами, а также расположенных возле данных отверстий осевых каналов, оснащенных выпускными клапанами и соединенных с радиальными каналами, обеспечивает образование прилежащего к прижимным поверхностям матрицы и прижима спиралеобразного канала регулируемой по ширине их рабочих торцов протяженности. Спиралеобразный канал сообщен с соединенными между собой радиальными и осевыми каналами для подачи и отвода охлаждающей среды. Каждая кольцевая полость прижима и матрицы перекрыта перегородкой. При вытяжке нагрев и охлаждение осуществляют на требуемой ширине участка фланца заготовки. 2 ил.

3

8

Фаг.1

| Авторское свидетельство СССР № 1575409, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-19—Подача